解析新能源汽车的三级模块体系和平台架构

描述

在新能源汽车的三级模块体系和平台架构中,整车控制器(VCU)、电机控制器(MCU)和电池管理系统(BMS)是最重要的核心技术,对整车的动力性、经济性、可靠性和安全性等有着重要影响。

1整车控制器VCU

1.整车控制器的结构

VCU是实现整车控制决策的核心电子控制单元,一般仅新能源汽车配备、传统燃油车无需该装置。VCU采集电机控制系统信号、加速踏板信号、制动踏板信号及其他部件信号,根据驾驶员的驾驶意图综合分析并作出响应判断后,监控下层的各部件控制器的动作,对汽车的正常行驶、电池能量的制动回馈、网络管理、故障诊断与处理、车辆状态监控等功能起着关键作用。

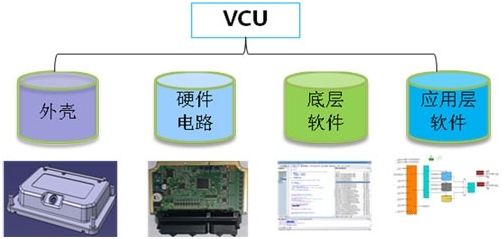

VCU的结构组成共包括外壳、硬件电路、底层软件和应用层软件,硬件电路、底层软件和应用层软件是VCU的关键核心技术。

VCU组成

VCU硬件采用标准化核心模块电路和VCU专用电路(传感器采集等)设计;其中标准化核心模块电路可移植应用在MCU和BMS,平台化硬件将具有非常好的可移植性和扩展性。

底层软件以AUTOSAR汽车软件开放式系统架构为标准,达到电子控制单元(ECU)开发共平台的发展目标,支持新能源汽车不同的控制系统;模块化软件组件以软件复用为目标,以有效提高软件质量、缩短软件开发周期。

应用层软件按照V型开发流程、基于模型开发完成,有利于团队协作和平台拓展;采用快速原型工具和模型在环(MIL)工具对软件模型进行验证,加快开发速度;策略文档和软件模型均采用专用版本工具进行管理,增强可追溯性;驾驶员转矩解析、换挡规律、模式切换、转矩分配和故障诊断策略等是应用层的关键技术,对车辆动力性、经济性和可靠性有着重要影响。

2.整车控制器的功能

整车控制系统能够实现对汽车动力、舒适度、安全性以及能耗等多方面进行调整优化,配合大数据让汽车拥有更好的操作性和可靠性,具体来讲整车控制器对电动汽车主要有以下功能:

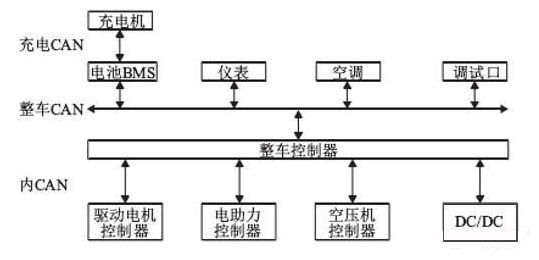

1)数据交互管理:整车控制器要实时采集驾驶员的操作信息和其他各个部件的工作状态信息,这是实现整车控制器其他功能的基础和前提。该层接受CAN总线的信息,对直接馈入整车控制器的物理层进行采样处理,并且通过CAB发送控制命令,通过I/O、D/A和PWM提供对显示单元、继电器等的驱动信号。

整车控制CAN通信网络

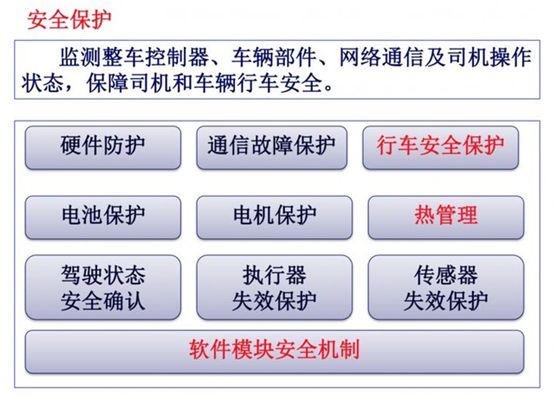

2)安全故障管理层:实车运行中,任何部件都可能产生差错,从而可能导致器件损坏甚至危及车辆安全。电动汽车控制器要能对汽车各种可能的故障进行分析处理,这是保证汽车行驶安全的必备条件。

对车辆而言,故障可能出现在任何地方,但对整车控制器而言,故障只体现在第一层中继承的数据中。对继承的数据进行分析判断将是该层的主要工作之一。

在检测出错误后,该层会做出相应的处理,在保证车辆足够安全的条件下,给各部件提供可使用的工作范围,以便尽可能地满足驾驶员的驾驶意图。

3)驾驶员意图层:驾驶员的所有与驱动驾驶相关的操作信号都直接进入整车控制器,整车控制器对采集的驾驶员操作信息进行正确的分析处理,计算出驱动系统的目标转矩和车辆的需求功率来实现驾驶员的意图。

4)能量流管理层:该层的主要工作是电动汽车控制器在多个能量源之间进行需求功率分配,这是提高燃料电池及电动汽车经济性的必要途径。

除了上述举例的之外,VCU在驾驶状态安全确认(例如不允许车辆从前进模式直接跳转到后退模式)、通信故障保护、电池保护以及热管理等等都有相应的数据进行保护的预测。

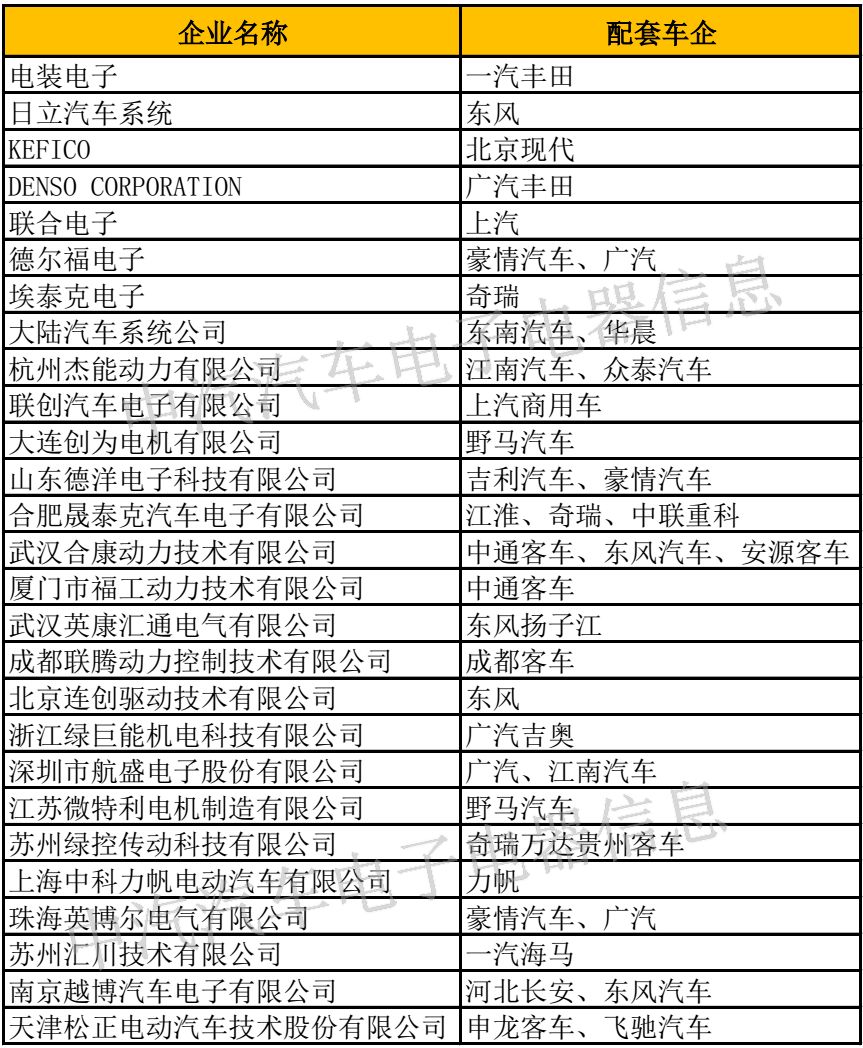

3.整车控制器的主流供应商

在整车控制技术方面,日本及欧美企业走在全球前列,国外大部分汽车企业在电动汽车领域积累充足,控制策略成熟度高,整车节油效果良好,控制器产品通过市场检验证实了其可靠性。

从全球格局来看,各汽车电子零部件巨头,如德尔福、大陆、博世集团都纷纷进行整车控制器研发和生产。部分汽车设计公司也为整车厂提供整车控制器技术方案,如AVL、FEV、RICARDO等,在电动汽车整车控制器领域也有不少成功的案例。

在国内,电动汽车发展迅速,涌现了很多电动汽车研究机构和企业,高校以北京理工大学、吉林大学、湖南大学等,企业以一汽、东风、奇瑞、北京理工华创电动车、杭州杰能等为代表对整车控制系统进行了研发。

国内主流的整车控制器生产企业,企业类型主要分为以下几类:整车厂、电机电控企业、汽车电子企业。

作为电动汽车核心零部件,车企大多自己研发生产整车控制器及系统设计,国内诸如比亚迪、长安、上汽、宇通、金龙等企业均为自己配套,只有部分产品及零部件通过外购。

电机电控企业也进入该领域,如大洋电机、方正电机、汇川技术等。

世界主流VCU供应商

2电机控制器MCU

1.电机控制器的结构

电机驱动控制系统(包括驱动电机和电机控制器)是新能源汽车车辆行使中的主要执行结构,控制和驱动特性决定了汽车行驶的主要性能指标。

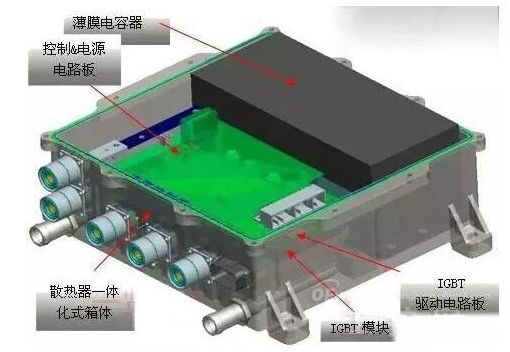

电机控制器作为新能源汽车中连接电池与电机的电能转换单元,是电机驱动及控制系统的核心,主要包含IGBT功率半导体模块及其关联电路等硬件部分以及电机控制算法及逻辑保护等软件部分。

一般来讲,电机控制器的主要由如下几部分组成:

1)电子控制模块(ElectronicController)包括硬件电路和相应的控制软件。硬件电路主要包括微处理器及其最小系统、对电机电流,电压,转速,温度等状态的监测电路、各种硬件保护电路,以及与整车控制器、电池管理系统等外部控制单元数据交互的通信电路。控制软件根据不同类型电机的特点实现相应的控制算法。

2)驱动器(Driver)将微控制器对电机的控制信号转换为驱动功率变换器的驱动信号,并实现功率信号和控制信号的隔离。

3)功率变换模块(PowerConverter )对电机电流进行控制。电动汽车经常使用的功率器件有大功率晶体管、门极可关断晶闸管、功率场效应管、绝缘栅双极晶体管以及智能功率模块等。

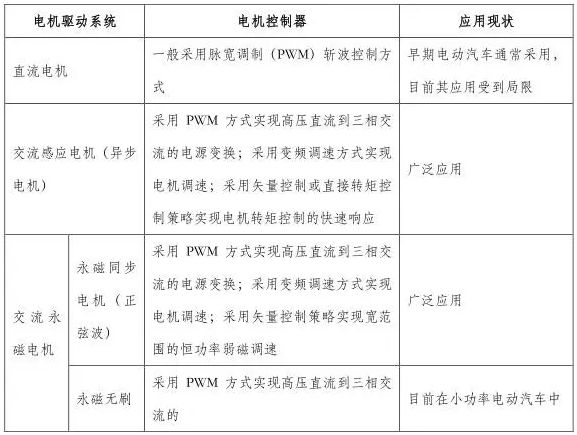

2.电机控制器的分类

电动汽车常用的电机驱动系统有4种,电动汽车电机控制器可依据所控制的电机驱动系统不同而分为不同的种类,具体如下表所示:

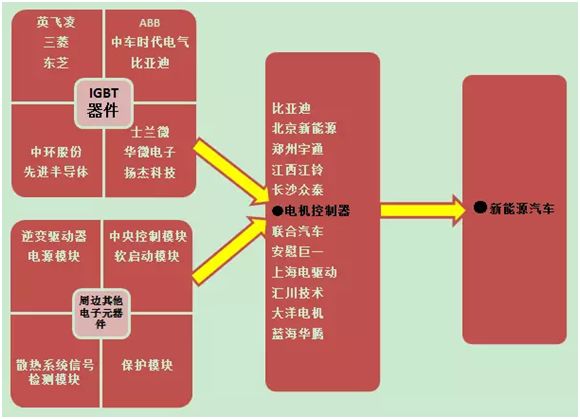

3.电机控制器的产业链条

电动汽车电机控制器的产业链上游企业主要是逆变器(主要是 IGBT 功率模块)、逆变驱动器、电源模块、中央控制模块、软启动模块、保护模块、散热系统信号检测模块等电子元器件生产企业;下游主要是新能源汽车厂家。

电机控制器行业产业链图谱如下:

4.电机控制器的主流供应商

电机控制器的开发包括软、硬件设计。核心软件一般由整车厂研发,硬件和底层驱动软件可选择由汽车零部件厂商提供。

企业类型方面,目前主流电机控制企业主要分为两类:一类是电动汽车整车企业,其生产的电动汽车电机控制器一般供给其整车产品;另一类是电动汽车零部件企业,其生产的电动汽车电机控制器一般供给特定或非特定的整车企业。

在乘用车领域,整车企业通常具备较强的综合实力,通常自主研发生产电动汽车电机控制器,或者以自主研发生产为主,适当采购零部件企业的产品为辅;在客车领域,整车企业通常电机控制器研发经验不足,一般选择外购电动汽车电机控制器,少数规模较大的整车企业会选择自主研发生产或者自主研发生产与外购相结合的方式。

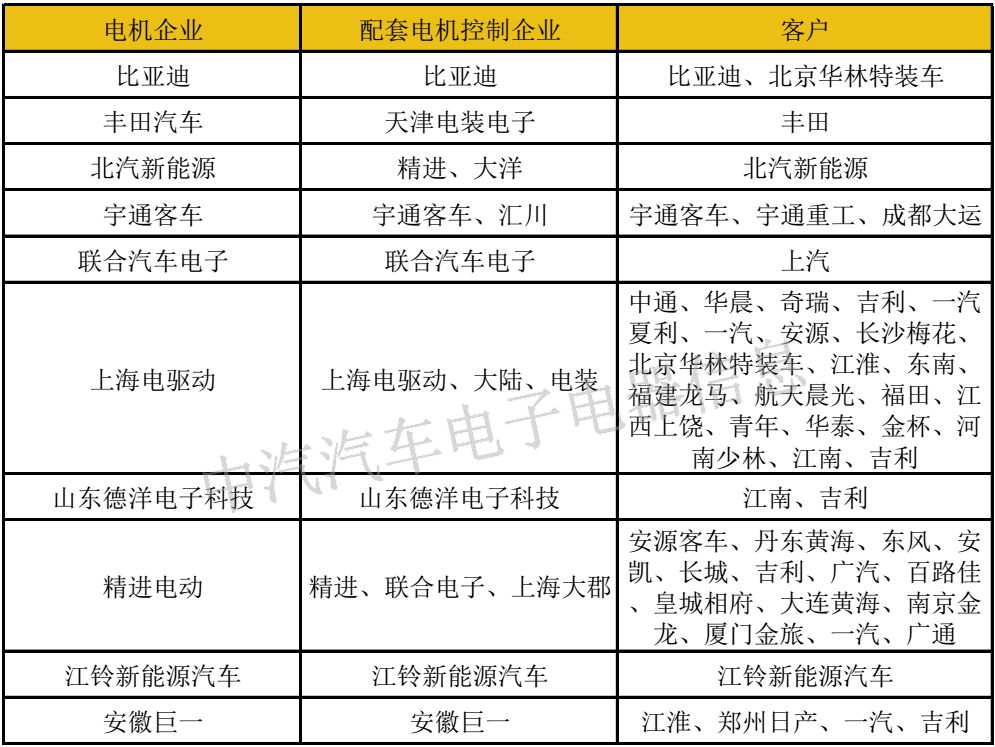

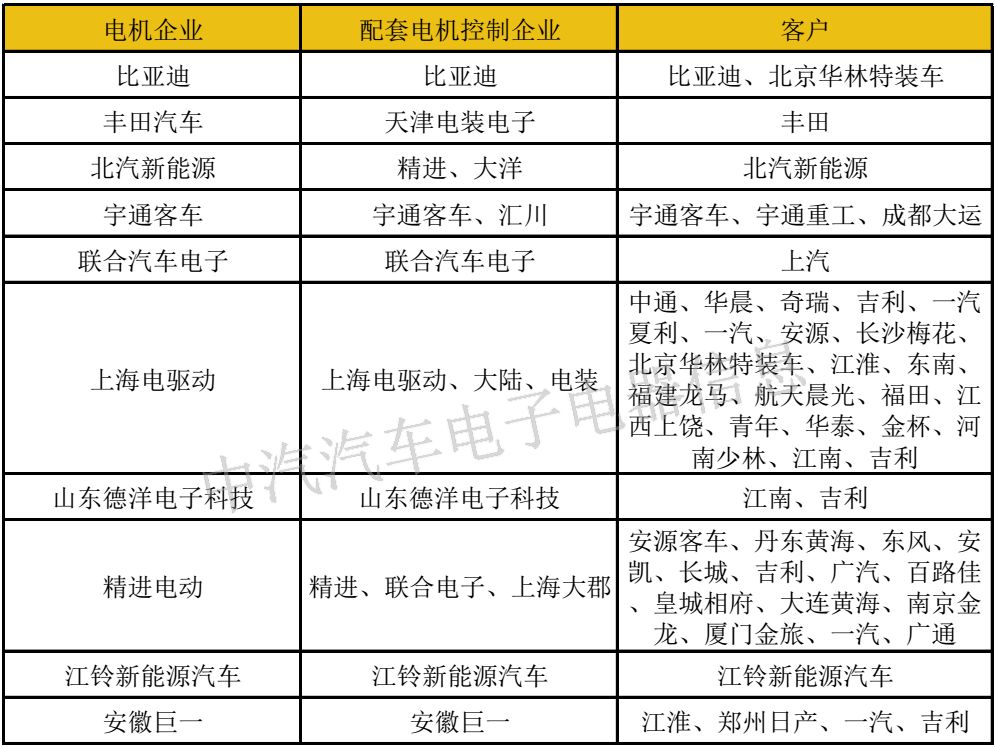

1)整车配套电机控制企业

目前比亚迪、北汽新能源、江铃新能源及宇通等企业能够实现电机控制设备的自产自用,其他电控企业生产的电控设备多满足于其他企业的电控需求;上海电驱动生产的电控设备面向华晨、青岛中集、一汽、中联重科等多家汽车、环卫装备、客车等生产企业。

2)电机配套的电机控制企业

目前比亚迪、丰田和宇通客车等电机企业均拥有配套的电机控制企业,其电机产品除了能够实现电机设备的自产自用外,还可以满足于其他企业的电机设备需求;上海电驱动和精进电动生产的电机设备面向一汽、中通、东风、长城、吉利等多家汽车、客车生产企业。

3电池管理系统BMS

BMS电池管理系统作为动力电池组的核心技术,是整车企业最为关注的环节,也是衔接电池组、整车系统和电机的纽带。

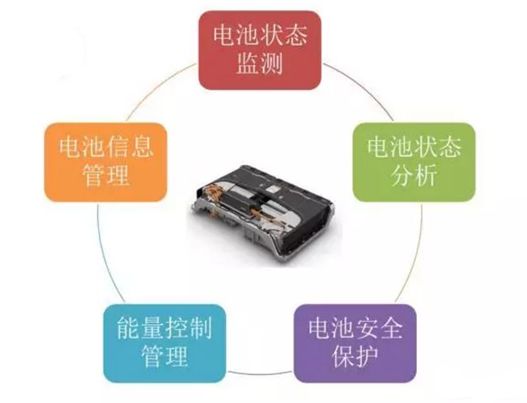

1.电池管理系统的功能

作为电池“保姆”的BMS其作用毋庸置疑,目前BMS对动力电池的作用主要包括电池状态监测、电池状态分析、电池安全保护、能量控制管理、电池信息管理等。

1)电池状态监测:

指的是对电池系统的电压,电流,温度等数据进行采集并监测,这是电池管理的最基本一个功能,其他功能都是以此为基础进行交互。

2)电池状态分析:

荷电状态(State of Charge)评估,即电池还剩多少电量,这是一项最基础也是最有技术含量的功能,其评估的精度和准确性直接决定了电动汽车电池运行的效率,目前业内针对于SOC评估的文献和研究都很多。

健康状态(State of Health)评估,即随着电池性能的下降,对电池的健康状态进行评估,目前比较典型的指标是监测一定时间后电池容量衰减状态等。

3)电池安全保护:

电池安全保护属于电池管理中最重要的一个功能。电池安全保护一般包括过流保护,过充过放保护,过温保护等。如果系统监测到电池出现过流,过充过放以及过温的异常,会及时采取措施,如切断回路,发出警告等。

4)能量控制管理:

主要包含充电控制管理,放电控制管理,电池均衡管理等,目的使电池在最高效最节能的情况下运行。举个简单的例子,充同样的电,搭载好的能量管理系统的电动汽车能够多跑很多公里。

5)电池信息管理:

包括电池信息显示,即通过仪表将电池状态信息显示出来,告知驾驶员;系统内外信息交互,分为两个部分,一个部分是电池系统内部信息数据交互(内网),一个部分是与整车控制器/电机控制器进行交互(外网);电池历史信息储存,用于数据缓冲,电池状态分析以及故障分析与排除。

2.电池管理系统的主要供应商

目前我国涉及BMS企业有上百家,国内技术领先的BMS企业寥寥无几,所以行业集中度相对较高,但是也导致了技术参差不齐,两极分化严重。不仅如此,目前大多数BMS企业出现了同质化竞争现象。

从目前情况来看,产业链各环节的主体均有参与布局BMS,总体由四类主体实施:

1)动力电池企业:

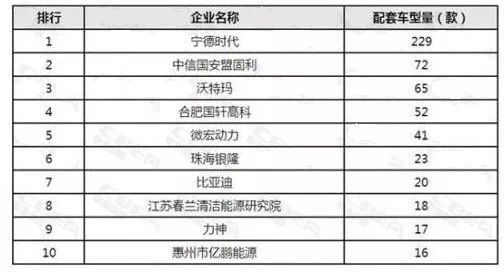

目前国内第一梯队动力电池企业,宁德时代、中信国安盟固利、国轩高科、微宏动力等均有涉足,掌握整套核心技术优势,具有很强的市场竞争力。

电池厂自营BMS类占车型量排行前10家企业

电池厂自营BMS业务,首先,能及时检测出电池的性能和存在的问题,从而迅速地调整电池生产各环节,提高电池性能;再次,电池厂可以更好地了解自身电池各项指标与性能,有利于建立更高效的BMS系统;第三,电池厂自营BMS可以更好地控制BMS成本,极大地增加电池产品的竞争力。

2)专业第三方BMS:

这类BMS企业单独经营BMS业务。代表企业有东莞钜威动力、惠州市亿能电子、深圳科列技术等企业。

第三方BMS类占车型量排行前10家企业

“术业有专攻”,BMS技术壁垒较高,独立并有一定经验资质的BMS企业在市场中专业性强,值得信赖,和车厂维持着非常稳定的合作关系,市场份额也比较稳定。

3)“BMS+PACK”模式:

这类BMS企业既经营BMS业务又经营PACK业务。南京创源天地、北京普莱德均有涉足。

“BMS+PACK”模式类占车型量排行前10家企业

对PACK企业而言,根据整车厂提出的要求,通过BMS把控动力电池性能,得到更及时的反馈信息后优化PACK是其拓展BMS业务的初衷。当PACK的定制属性经过BMS的高技术壁垒加成,会使其能更好地满足整车厂对BMS的需求。

4)整车厂自营BMS:

这类属于车厂自己经营的BMS业务,装配给车厂自身。以比亚迪、北京新能源、中通客车为代表的企业,均对BMS进行研发,除了掌握核心技术外,在成本方面较其他企业也有较强的市场竞争力。

整车厂自营BMS类占车型量排行前8家企业

值得注意的是,整车企业一般对电芯的参与较少,主要都是通过兼购、并购、战略合作等方面进入,而BMS是这些企业重点考虑的因素。想把整车BMS延伸到电池BMS,是整车企业掌握BMS主动权主要原因。

从全球范围来看, 新能源汽车被公认为是未来汽车行业的主流, 很多国家都在积极发展和引导新能源汽车。随着新能源汽车的发展,这也为电控的发展带来了契机。国内市场,随着国家的政策的帮扶,电控方面,将呈现出百花齐放的态势。

-

【换道赛车:新能源汽车的中国道路 | 阅读体验】 新能源到底新在何处?新能源在国内如何发展?2024-03-19 1273

-

各种电动汽车回收,各种新能源汽车回收,各种新能源汽车回收,各种新能源汽车电池模组回收2021-10-02 2113

-

回收新能源汽车电池包,回收新能源汽车电池 回收新能源汽车18650电池组 回收新能源汽车软包电池组2021-09-24 1424

-

新能源汽车回收业务|新能源汽车电池包回收|新能源汽车电池模组回收|库存新能源汽车回收|新能源汽车高价回收2021-09-14 8994

-

新能源汽车的驱动电机控制电流2021-08-27 2109

-

新能源汽车电工电子实训平台 精选资料分享2021-07-09 2700

-

新能源汽车技术分类及三大关键技术资料详解2018-11-23 1767

-

2018杭州国际新能源汽车展2018-09-07 1384

-

新能源汽车核心技术详解:电池包和BMS、VCU、 MCU2017-11-24 73996

-

如何完成对新能源汽车的结构扫描?2017-08-03 3756

-

新能源汽车技术分类及三大关键技术详解2015-01-12 62192

全部0条评论

快来发表一下你的评论吧 !