涡轮增压器叶片振动特性分析

基础知识

描述

0、涡轮增压器简介

涡轮增压器实际上是一种空气压缩机,通过压缩空气来增加进气量。它是利用发动机排出的废气惯性冲力来推动涡轮室内的涡轮,涡轮又带动同轴的叶轮,叶轮压送由空气滤清器管道送来的空气,使之增压进入气缸。当发动机转速增大,废气排出速度与涡轮转速也同步增加,叶轮就压缩更多的空气进入气缸,空气的压力和密度增大可以燃烧更多的燃料,相应增加燃料量和调整发动机的转速,就可以增加发动机的输出功率了。

涡轮增压器原理

首先说说涡轮增压器的大概结构原理,废气涡轮增压器主要由泵轮和涡轮组成,当然还有其他一些控制元件。泵轮和涡轮由一根轴相连,也就是转子,发动机排出的废气驱动泵轮,泵轮带动涡轮旋转,涡轮转动后给进气系统增压。增压器安装在发动机的排气一侧,所以增压器的工作温度很高,而且增压器在工作时转子的转速非常高,可达到每分钟十几万转,如此高的转速和温度使得常见的机械滚针或滚珠轴承无法为转子工作,因此涡轮增压器普遍采用全浮动轴承,由机油来进行润滑,还有冷却液为增压器进行冷却。以前,涡轮增压器大都用在柴油发动机上,因为汽油和柴油的燃烧方式不一样,因此发动机采用涡轮增压器的形式也有所区别。汽油发动机不同于柴油发动机,它进入气缸的不是空气,而是汽油与空气的混合气,压力过大容易爆燃。因此,安装涡轮增压器必须要避免爆燃,这里涉及两个相关问题,一个是高温控制,另一个是点火时间控制。

强制性增压后,汽油机压缩和燃烧时的温度和压力都会增加,爆燃倾向增加。另外,汽油机排气温度比柴油机高,而且不宜采用增大气门重叠角(进、气排门同时开启的时间)方式来加强排气的降温,降低压缩比又会造成燃烧不充分。还有,汽油机的转速比柴油机高,空气流量变化大,很容易造成涡轮增压器反应滞后。针对汽油机使用涡轮增压器出现的一系列问题,工程师有针对性地一一做了改进,使汽油机也能用上废气涡轮增压器。

1、叶片建模与有限元分析

1.1叶片建模

由于叶片曲面轮廓较复杂,故采用精度较高的三维坐标仪测量曲面轮廓,利用三维CAD软件建模,得出涡轮叶片和叶轮叶片的物理模型。实际叶片模型见图1。

1.2叶片有限元振动方程

叶片振动方程为:

若上式右端为零,则其表达的是叶片的自由振动方程。解此自由振动方程,可得叶片的振动模态。

1.3叶片的有限元分析

1.3.1叶轮叶片有限元分析

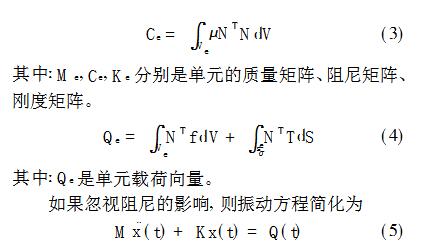

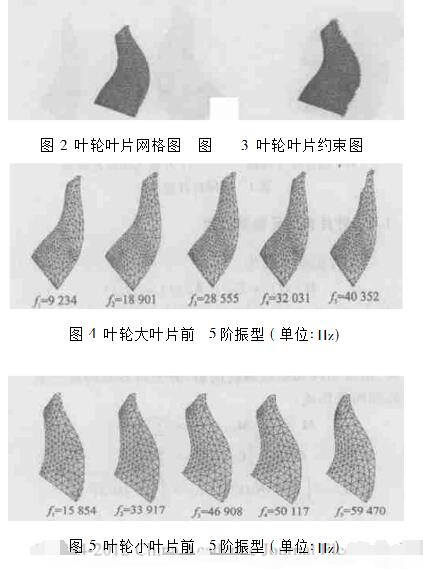

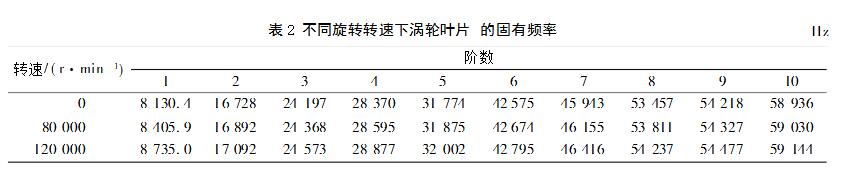

叶轮大、小叶片均采用铝合金材料,材料的线膨胀系数变化很小,取23.1,材料密度为2680kg/m3;泊松比随着温度变化而变化,取0.30(在温度较高的时候,变化较迟缓);弹性模量为69800N/mm2。有限元建模采用自由方式划分单元网格(见图2),并对叶片采用固定根部方法加以约束(见图3)。模态分析时,模态提取采用分块BlockLanczos方法,该方法计算精度很高,计算速度比Subspace法更快。本文分析提取了大小叶片对应的前5阶模态(见图4和图5)。单元类型为:20节点实体SOLID95,大叶片单元数目为3433个,小叶片单元数目为748个。考虑增压器叶片旋转离心力时,叶轮叶片的各阶固有频率见表1。由表中的数据可以分析得到,转速的存在,增加了相应的频率。对于同一阶频率而言,转速越高,相应的频率越高;在同一转速,对低阶频率的影响较之高阶频率的影响更大。在转速为80000r/min时,由于离心力的影响,小叶片固有频率最大增加的百比为0.92%,大叶片固有频率最大增加的百分比为2.46%;在转速为120000r/min时,小叶片固有频率最大增加的百分比为1.89%,大叶片固有频率最大增加的百分比为5.26%。

1.3.2涡轮叶片的有限元分析

涡轮叶片材料采用合金钢,其线膨胀系数随温度变化很小。材料密度为7730kg/m3;泊松比取为0.25;弹性模量为1.88E11N/mm2。在有限元单元划分中,采用几种不同精度进行,结果发现,单元稠密度对叶片的固有频率影响甚微。本文中采用了6级精度单元网格划分(见图6),得出涡轮叶片单元目为4343个。对叶片同样采用固定根部约束(见图7),模态提取采用分块BlockLanczos方法。本次分析提取了涡轮叶片对应的前10阶模态(图8中画出了前5阶振型)。元类型为SOLID95(20nodes)。在计算固有频率时,考虑叶片旋转离心力的影响,通过叶片的模态计算可得涡轮叶片前10阶固有频率,其计算结果见表2。

2、叶片的振动特性分析

根据实际工况,该增压器转子转速为80000~90000r/min,叶轮的大叶片为7个,小叶片为7个。考虑小叶片影响比较小,可以得出叶轮激振频率为(80000/60)×7×n~(90000/60)×7×nHz(n为正整数),从而得到叶轮的激振频率约为:9333n~10500nHz,即为9333,18667,28000,37333,46667,56000…。据前面有限元分析计算,可得大叶片的前5阶固有频率为9461,19015,28619,32321,40388Hz;小叶片前5阶固有频率16000,34086,47212,50491,59875Hz。通过对比分析可知,此叶轮模型的大小叶片都有可能存在共振现象。当激振力的频率为9333Hz和18867Hz等时,大叶片发生共振;而当激振力的频率为46667Hz等时,小叶片发生共振。涡轮的叶片为11个,可以得出涡轮激振频率为(80000/60)×11×n~(90000/60)×11×n(n为正整数),从而得到涡轮的激振频率约为14667n~16500nHz,即为14667,16500,29333,33000,44000,49500,58666,66000,73333,…。根据前面有限元分析得到的涡轮叶片的前10阶固有频率(见表2),把涡轮的激振频率与涡轮叶片的前10阶固有频率对照分析后可知,此模型的涡轮叶片存在共振现象。当激振力的频率为16500Hz时,涡轮叶片发生共振。叶片共振很容易造成叶片的损坏,这说明增压器在工作转速下,叶片发生共振的可能性比较大,即其工作可靠性比较低。

3、小结

压气机的工作转速为80000~90000r/min,在考虑离心力的影响下,通过叶片的振动特性分析可以得到压气机叶轮激振频率为9333n~10500nHz(n为正整数),它们和大叶片第1阶以及第2阶固有频率、小叶片第3阶固有频率接近。故大叶片容易发生一阶和二阶弯曲共振,小叶片容易发生三阶弯曲共振。而涡轮叶片的激振频率为14667n~16500nHz,它们和涡轮叶片的的第2阶固有频率接近,故涡轮叶片容易发生二阶弯曲共振。这不但造成压气机噪声过大,而且叶片容易损坏。有效的解决办法是:改变叶片的厚度,并尽量减少叶片的不均匀度,以及避免叶片的激振频率落在其共振频率范围内。

-

涡轮增压器的组成_涡轮增压器的原理2020-05-25 4226

-

涡轮增压器坏了能修吗_涡轮增压器有用吗2020-03-30 4852

-

分析交叉耦合轴承力给涡轮增压器设计带来的影响2018-12-17 3964

-

浅谈涡轮增压器品牌哪家好2018-11-15 8686

-

请问如何处理涡轮增压漏油故障?2018-06-28 3049

-

涡轮增压器的工作原理_涡轮增压器寿命_涡轮增压器的优缺点2018-01-18 15924

-

车用涡轮增压器离线仿真研究2012-01-31 1106

-

涡轮增压器结构图2008-04-12 12147

全部0条评论

快来发表一下你的评论吧 !