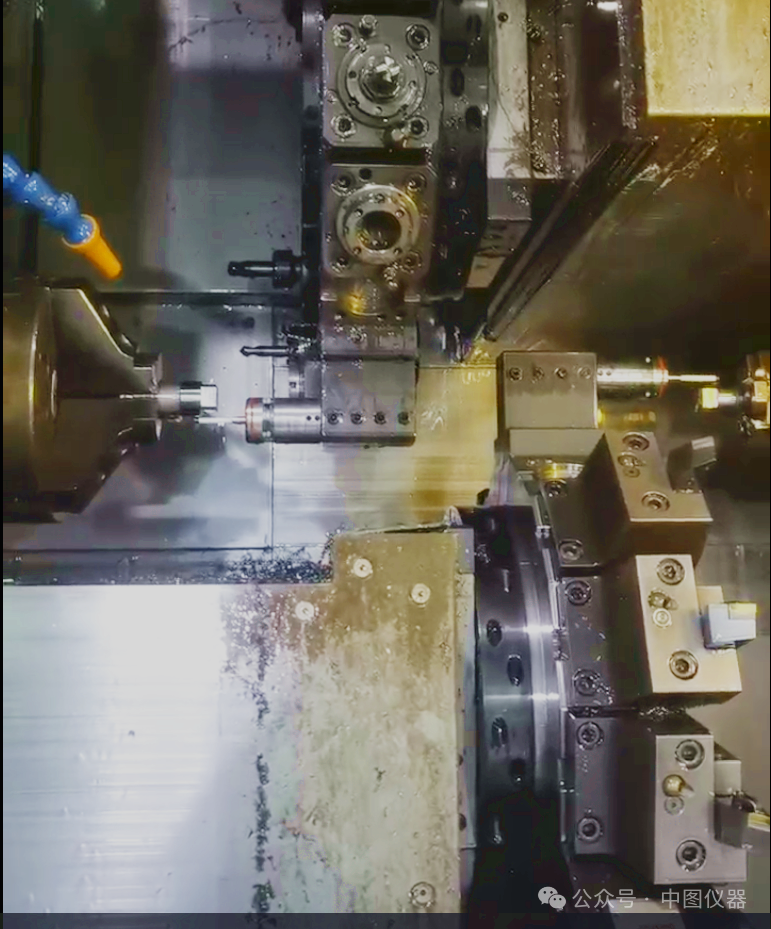

机床测头在双主轴数控车床中的应用

描述

当前数控车床的数字化、智能化发展已成为制造业的必然趋势。在这一过程中,机床测头作为数控车床的“加工之眼,质量之源”,发挥着重要作用。机床测头能够实时、高精度地采集加工过程中的各种数据,为数控车床的智能化控制和优化提供可靠依据,推动着数控车床向数字化、网络化、智能化的方向不断发展。

客户背景

浙江某公司,主要生产气动元件及线轨产品等,现场使用的是台湾和日本生产的中型双主轴斜床身数控车床,FANUC 0I MF-PLUS的数控系统,单机人工操作多台设备。

客户困境

1.批量加工轴类回转体零件,产品尺寸超差与否无法有效监控;

2.人工测量尺寸耗时耗力且不精准,测量数据一致性不好;

3.加工后产品尺寸有余量手工补偿再加工效率及精度低;

4.刀具磨损很难监控到位;

5.测量数据无法输出反馈;

6.量测抽检占机时间长停机次数高;

7.红外测头双主轴测量过程中信号有干涉。

中图仪器解决方案

配置:采用中图仪器PR40无线电触发测头,一机2套,测针长度50mm,测球直径2mm,(无线电触发测头优点:传输工作范围长15M,一机内多个测头使用互不干扰,且不受遮挡),同时配置发那科双轴定制测量宏程序。

PR40无线电触发测头+CRMI接收器

加工测量流程

1.现场操作工根据所加工产品人工上料装夹;

2.调用编程员事先串联好的加工NC程序和测量宏程序;

3.启动机床先调刀具加工完产品预加工部位;

4.启动机床旋转冲洗测量位置;

5.调用测头,每个轴单独调用自己的测头,双主轴上无线电测头测量信号互不干涉,相互独立测量。测量产品关键尺寸外径,把测量完数据和理论数据做比对,尺寸合格则正常结束,超差报废则刀补完直接报警停机检查确认,超差但还可再加工则刀补一次调用精加工刀具二次加工,随后加工结束后再调用测头检查确认尺寸,直至加工合格;6.加工产品双主轴同步交换下道工序;

7.测量数据输出保存于系统变量中以便操作员查看确认;

8.加工结束卸料。

应用效果

1.产品的合格率明显上升;

2.同批次加工产品的尺寸一致性效果明显;

3.减少了过程检测异常停机时间;

4.自动检测刀具补偿避免了人工操作的失误;

5.操作人员的劳动强度降低;

6.测量数据直接输出方便了操作人员查看;

7.双主轴测头信号相互不干扰便于独立测量;

8.双主轴测量使得两轴工序交换连贯化。

对于双主轴车床,中图仪器配置无线电测头方案,有效解决了一机内多个测头使用信号易干扰难题,提升了双主轴车床加工效率和精度。中图仪器机床测头有红外触发、无线电触发、有线等多种信号传输方式,能够为各种数控机床提供完善的在机测量解决方案。

-

数控车床加工工艺的技巧2025-01-22 1537

-

深圳恒兴隆|数控车床主轴一般是用哪些电机.2024-04-09 2572

-

数控机床cnc是什么意思 cnc车床和数控车床有什么区别2024-01-25 15175

-

数控车床电主轴运转时如何散热?2023-08-16 2340

-

数控机床为什么要装配高速电主轴?|深圳市恒兴隆机电有限公司2023-06-26 4677

-

斜床身数控车床和平床数控车床的区别2022-07-10 4362

-

数控车床的基本构成2022-03-14 15749

-

浅析数控车床编程与操作2021-09-09 2750

-

变频器在数控车床主轴中的运用2020-04-19 8359

-

智能数控车床百科2018-12-17 2480

-

单片机对数控车床应用2015-11-24 1259

-

数控车床加工实验2010-02-24 1516

-

台达PLC在单柱立式数控车床的应用2009-06-20 1754

-

数控车床的组成2009-03-18 2534

全部0条评论

快来发表一下你的评论吧 !