大研智造 电子行业PCB失效现状:改进措施与激光焊锡技术(上)

电子说

描述

0 引言

印制电路板(printed circuit board,PCB)在电子信息产业链中扮演着至关重要的角色,其应用遍及消费电子、通信设备、汽车电子、工控设备、医疗电子、航空航天和军工等多个领域。所有带有电路或电气控制的设备或产品都依赖于PCB来实现元器件间的互连互通,从而发挥其功能。因此,PCB的质量直接关系到电子整机或系统产品的质量和可靠性,对电子行业至关重要。

过去约40年中,PCB产业经历了从美国到日本,再到中国的转移。自2016年以来,中国PCB产值规模在全球的占比始终保持在50%以上,2021年更是达到了570亿美元,其中中国大陆本土制造商约占340亿美元,产值规模占比提升至近60%。随着国内5G通信、新能源(汽车、光伏、风电等)、大数据、集成电路、人工智能、物联网等下游行业的快速发展,以及产业链配套和综合成本的优势,国内PCB行业市场前景广阔,预计全球市场份额将进一步提升。中国作为全球最重要的PCB生产基地,未来将继续保持行业制造中心地位。然而,国内PCB行业虽“大”,却“不强”,行业内低水平重复竞争激烈,影响了行业的良性发展和国际竞争力。与国外相比,在高端PCB制造技术方面还存在差距,特别是在工艺路线稳定性和产品可靠性、一致性等方面有较大的提升空间。

1 板卡失效因素分布

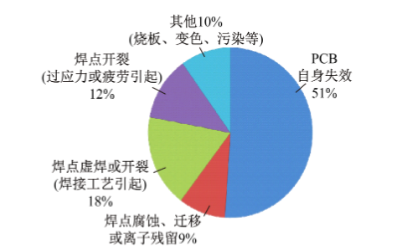

板卡,即完成元器件组装的PCB,简称印制电路组件(printed circuit board assembly,PCBA)。对引起板卡失效的因素进行统计分析,如图1所示,发现PCB自身失效导致板卡失效的案例占比51%,超过PCBA本身制程缺陷引起的焊点虚焊(由焊接工艺本身异常引起)或开裂(由过应力或疲劳等应用环节引起)和焊点腐蚀、迁移或离子残留(分别占比18%、9%,合计占比27%)、应用过程由过应力或疲劳引起的焊点开裂失效(占比12%)和其他类失效10%的总和。PCB自身质量异常已成为引起PCBA失效的最主要原因。

图1 PCBA失效因素分布

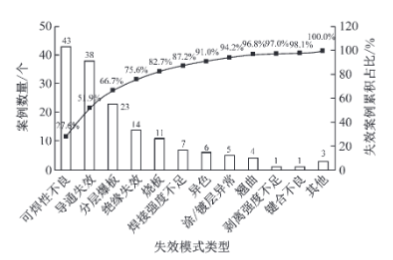

2 PCB失效模式总体分布

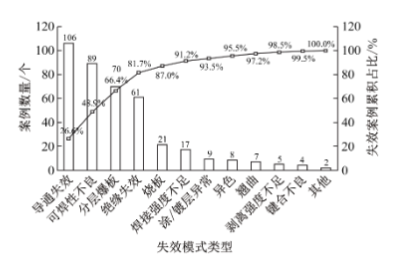

图2 PCB各类失效模式总体分布

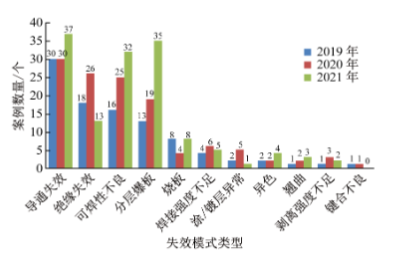

对PCB自身失效案例进行统计分析,列出12项失效模式类型,如上图图2所示。前4大失效模式依次为导通失效(26.6%)、可焊性不良(22.3%)、分层爆板(17.5%)和绝缘失效(15.3%),合计占比为81.7%。第5大失效模式烧板和第6大失效模式焊接强度不足分别占比5.3%和4.2%;涂/镀层异常、板面异色、PCB翘曲、剥离强度不足、键合不良等其他类型的失效模式合计占比为8.8%。进一步对2019—2021年度中每年的PCB失效案例数量进行统计,如图3所示,并按其失效模式类型进行分析,发现失效案例数分别为96、123和140个,呈现逐年增加的趋势;导通失效、可焊性不良、爆板分层和绝缘失效4种失效模式合计占比连续3年都在80%以上;导通失效连续3年都为年度占比最高的失效模式,年度占比最高达到31%;可焊性不良、爆板分层和绝缘失效3种失效模式年度占比排名略有差异,但连续3年都位于第2~4名。导通失效、可焊性不良、分层爆板和绝缘失效成为国内PCB行业最为常见的4大失效模式,也是亟待改善的质量和可靠性问题。

图3 2019年—2021年PCB失效模式分布

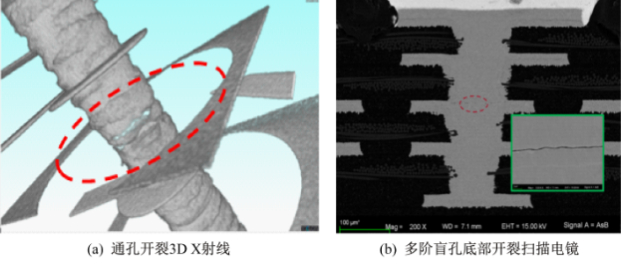

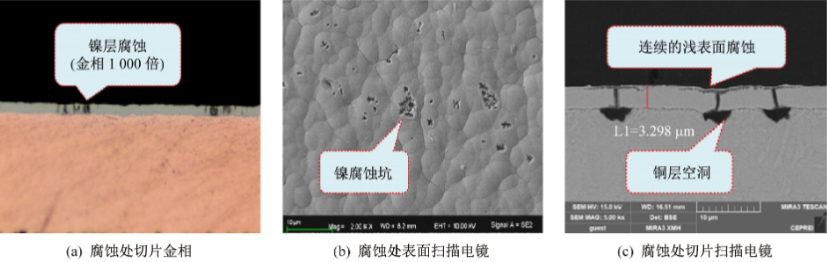

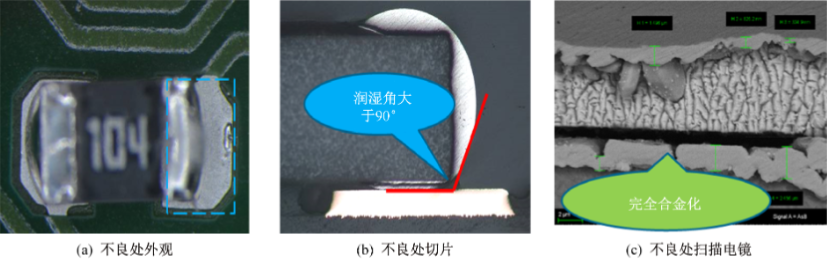

针对失效模式占比最高的导通失效,进一步根据导通互连结构进行细分,发现孔铜开路、内层互连开路和导线开路占比分别为69%、21%和10%,孔铜开路的失效比例远远高于另外2种类型,这说明PCB的通孔、盲孔或埋孔是导通互连质量的薄弱环节,需重点关注,如下图图4所示。针对第2大失效模式可焊性不良,按表面处理工艺进行细分,发现热风焊料整平(hot air solder leveling,HASL)、化学镀镍/浸金(nickel/immersion gold,ENIG)和有机可焊性保护膜(organic solderability preservative,OSP)引起的可焊性不良分别占比38%、37%和7%,通孔可焊性不良占比11%,其他类型合计占比7%。说明HASL和ENIG处理2类是最易出现PCB可焊性不良的问题,这可能与HASL处理镀层厚度不均及合金化(图5)、ENIG中镍层易氧化或腐蚀(图6)有关,PCB企业应对相关制程进行重点管控。

图4 PCB 孔铜开路典型案例

图5 HASL 工艺合金化引起可焊性不良的典型案例

图6 ENIG 工艺中镍层腐蚀的典型案例

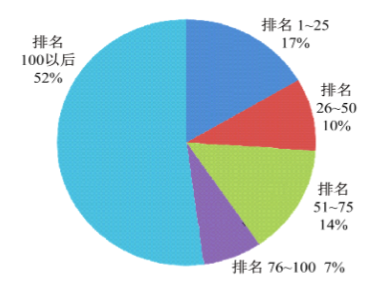

3 不同排名PCB企业失效情况

对PCB自身失效案例中PCB制造厂家信息进行梳理,按照中国电子电路行业协会(China Printed Circuit Association,CPCA)发布的《第二十届(2020)中国电子电路行业之综合PCB前100家企业》中企业排名情况,对位于不同排名的内资PCB企业送检失效案例的数量分布进行统计,结果如图7所示。排名1~25、26~50、51~75、76~100的PCB企业失效案例数量占比分别为17%、10%、14%和7%,排前100名的企业累计数量占比为48%,说明PCB产品失效在大中型企业也是较突出的问题。由于前100名企业包含了国内的主要PCB上市公司,在规模、管理和技术体系等方面相对更为完善,且代表国内PCB制造技术水平,相关失效的发生会直接影响着客户的满意度和企业的口碑,需特别予以关注。

图7 不同排名PCB企业失效案例数量占比分布

对排前100名内资PCB企业发生的失效案例按照其失效模式类型进行统计分析,结果如图8所示。前4大失效模式依次为可焊性不良(27.6%)、导通不良(24.3%)、分层爆板(14.8%)和绝缘失效(8.9%),合计占比为75.6%。这与PCB行业前4大失效模式一致(图2),说明大中型企业PCB产品面临的质量问题与国内整个行业情况类似。

图8 排前100名PCB企业各类失效模式分布

4 军/民用PCB失效模式分布

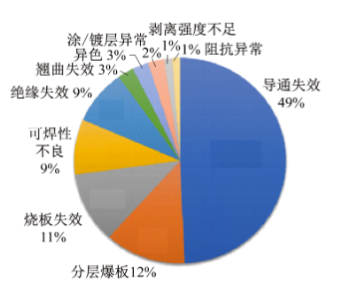

2019—2022年,军用PCB质量问题引起整机装备失效的案例呈逐年增长的趋势。原因为装备的质量与可靠性要求不断提高,更容易激发出相关问题;另一方面与对PCB质量管理总体重视程度不够有关。部分整机单位甚至把PCB当做“零部件”而非关键元器件管理,没有建立类似于元器件从选型、筛选、破坏性物理分析(Destructive Physical Analysis,DPA)到失效分析的全套闭环质量管理流程。对军用PCB失效案例按照其失效模式类型进行统计分析,结果如图9所示。军用PCB导通失效模式占比49%,接近一半,远高于其他失效模式,紧随其后的是分层爆板(12%)、烧板失效(11%)、可焊性不良(9%)和绝缘失效(9%),这5大失效模式为军用PCB的主要缺陷问题,约占90%;其次是翘曲失效(3%)、异色(3%)等失效模式。

图9 军用PCB失效模式分布

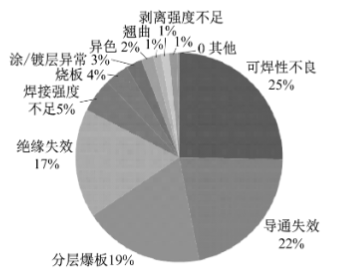

对民用PCB失效案例进行统计分析,结果如图10所示。民品PCB的前4大失效模式依次为可焊性不良(25%)、导通失效(22%)、分层爆板(19%)和绝缘失效(17%),占总失效案例数量的83%;其次是焊接强度不足(5%)、烧板(4%)、涂/镀层异常(3%)、异色(2%)等失效模式。

图10 民用PCB失效模式分布

对比军用PCB和民用PCB的失效模式分布可以看到,导通失效和可焊性不良都是PCB最为突出的问题。原因为军用PCB应用环境更为严苛,在经过例如温度冲击、湿热循环、振动冲击、高低温工作/贮存等一系列实验室模拟或实际应用条件后,PCB的线路、孔铜、内层互连界面等容易产生更大的温变、机械和疲劳等应力,造成导通网络发生开路失效。另一方面与军/民PCB质量检测手段差异也有关,民用PCB贴件后普遍采用的自动光学检测(Automated Optical Inspection,AOI)检测手段,更易在服役应用阶段之前就发现外观可焊性不良的问题(即便尚未造成功能异常)。军用PCB板大多数质量问题都是板卡功能异常后的逆向分析发现,直接引起功能异常的失效模式(如导通失效、分层、烧板等)更容易被送检分析。

(未完,接下篇)

审核编辑 黄宇

-

揭秘:PCB电子激光焊锡技术的检测方法与应用范围2024-03-19 776

-

大研智造 激光焊锡机:电子组件微型化与高密度焊接的解决方案2024-09-05 320

-

大研智造激光焊锡机:电子制造业的微型焊接技术革新2024-09-06 347

-

大研智造激光焊锡机:NTC温度传感器制造的精密焊接技术2024-09-09 462

-

超越传统焊接:大研智造激光焊锡机在电缆组装件制造中的应用2024-09-10 298

-

智能电能表制造革新:大研智造激光焊锡机技术的优势分析2024-09-11 315

-

大研智造激光焊锡机:为BGA封装提供高效焊接的智能化选择2024-09-18 443

-

大研智造激光焊锡机技术在微型步进马达定子组FPC焊接中的应用2024-09-23 287

-

电子行业PCB失效现状:改进措施与激光焊锡技术(下)2024-10-24 244

-

大研智造 激光焊锡机在电子制造业中的应用优势与行业前景2024-10-29 254

-

大研智造激光自动锡球焊锡机——电子制造领域的卓越之选2024-11-04 240

-

大研智造 全面剖析焊锡机器人技术应用现状及发展前景2024-11-07 260

-

焊锡机厂家大研智造:引领锡球焊锡机和全自动焊锡机发展的“领航者”2025-01-03 120

-

大研智造激光焊锡机,如何点亮微小点状激光模组PCB焊接新未来?2025-01-13 93

-

大研智造激光焊锡机:霍尔传感器PCB电路板引线焊接的“完美解”?2025-01-24 43

全部0条评论

快来发表一下你的评论吧 !