如何保证半导体良率

制造/封装

描述

GeirEide拥有美国加州大学圣塔巴巴拉分校的电气和计算机工程学士与硕士学位,现任明导硅测试解决方案部门产品营销经理。

前言、背景

半导体良率取决于许多因素。如果您的设备使用领先的工艺生产,您可能与代工厂不辞辛劳地密切合作以确保工艺和产品良率有一定程度的相应提升。不过,如果您的集成电路应用面向成熟节点进行了优化,良率可能就不会让你彻夜难眠了 -- 除非发生意外。

对于医疗和汽车市场所用设备,您需要仔细寻找一切可能影响品质或者可靠性的问题。我们通常亲切地称为“百分之一”的集成电路产品是指那些已经生产了足够长时间、产量足够高,因此从产品生产成本的角度来看,值得想办法找出最后1%的良率损失。

全文要点

随着良率挑战数量的增加,许多无晶圆厂半导体公司采用了新技术,如诊断驱动的良率分析(diagnosis-driven yield analysis,DDYA),该技术可以快速找到良率损失的根本原因,有效区分面向设计和面向工艺的良率损失问题。例如,Freescale使用1300个failing die的诊断分析结果在几周内将成熟良率提高了1.5%。诊断分析技术取得的新进步使 DDYA 比以往更具价值。

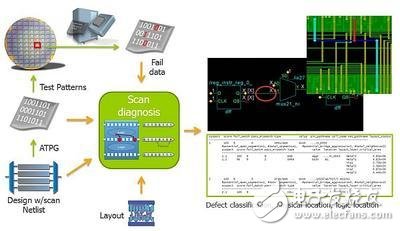

DDYA 有两个主要构成元素。首先,使用扫描诊断软件分析生产测试失败情况,根据设计描述、扫描测试图和测试仪故障数据找到缺陷位置和类别(图1)。

图1.基于布局考量的扫描诊断识别数字半导体设备的缺陷位置和类别

DDYA 的第二部分是统计分析,能使大量故障设备的诊断结果变得可执行。基于诊断数据的良率分析的主要难题是处理结果中的含糊性。例如,测试仪上的缺陷行为可以通过多个位置的缺陷得以解释。其次,通常被称作“怀疑对象”的每个诊断结果都可能含有与缺陷相关的多个根本原因。

欲消除诊断结果中的噪声(含糊性),并确定大量故障设备中的潜在根本原因,您可以采用根本原因反卷积 (root cause deconvolution,RCD)技术。该技术基于贝叶斯概率分析,这是机器学习应用中一种著名的分析法。

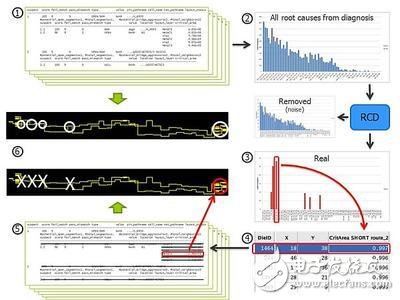

RCD 运用了设计统计,包括每个金属层每个网段的关键区域,以及每个单元类型的测试单元数。该技术使用统计模型来计算观测一组针对既定缺陷分布诊断结果的可能性。该模型用于确定既定诊断结果组合的最可能的缺陷分布。图2展示常见的 RCD 分析流程。

图2:RCD确定根本原因分布和每个根本原因最可能带来故障的设备。

基于布局考量的诊断在制造测试失败的die上执行(1)。每个诊断结果都包含一组可能对故障做出解释的根本原因。如果我们对所有根本原因进行汇总并计算出每个根本原因所导致故障的die的数量,就能得到包含真正根本原因以及噪声的一张图表(2)。RCD 接着消除这一噪声并确认潜在的根本原因分布(3)。用户从该分布中能聚焦最值得注意的潜在根本原因,或者之前没有发现的一个根本原因。RCD 顺着根本原因分布为每个诊断怀疑对象的根本原因分配一个概率值(4)。这意味着用户可以轻松确定最可能代表特定根本原因的物理die,并使用这个die进行故障分析 (FA)。在对failing die的 RCD 结果与原始分析报告进行比较时,我们看到 RCD 除去了几项最初的根本原因,从而有效提高了对单个结果的决断(5)。在这个特别的案例中,原始报告包含了一个failing die的七项可能的根本原因,RCD 则将这些缩减为一个结果。布局快照体现了 RCD 之前和之后的缺陷边界框(6)。

在分析某一组不合格产品的数据时,如单个晶圆或单个批次的晶圆,RCD 的重要性尤为明显。事实证明,这项技术也可用于长期良率的监测。可以通过比较多个批次产品,甚至多个设备的 RCD 缺陷分布,来确定缺陷的趋势和变化。GLOBALFOUNDRIES 最近发表的一份文件指出:“为了最大限度地发挥 RCD 的作用,需要精心准备分析群体。通过将不同时间和设计的 RCD 结果不断积累,可以以最小代价得到有效的良率分析。”

总之,运用RCD的DDYA可以快速、低成本地通过测试数据来确定造成一组设备存在缺陷的根本原因。用这一方法可以搜捕出成熟工艺中1%良率损失的原因,由于测试数据是现成的,因此为无晶圆厂半导体公司的良率和故障分析工艺提供了重要的价值。

- 相关推荐

- 热点推荐

- 半导体

-

半导体材料的特性与参数2013-01-28 9013

-

SPC在半导体在半导体晶圆厂的实际应用2018-08-29 4379

-

半导体电阻率测试方案解析2021-01-13 3080

-

半导体电阻率的温度依赖性2022-02-25 5315

-

飞思卡尔运用JMP提升半导体良率2010-01-13 2909

-

半导体工艺开发:利用虚拟晶圆制造的统计数据来提高良率2020-12-10 2625

-

Mini固晶机行业黑马?卓兴半导体良率已达99.99%2021-05-14 3058

-

机器学习如何提高半导体良率?2023-02-11 2255

-

三星研发一种用于提高半导体良率和产能的“智能传感器系统”2023-12-28 1811

-

半导体工艺之生产力和工艺良率2024-07-01 3146

-

屹立芯创半导体除泡技术:提升先进封装良率的关键解决方案2025-07-23 634

全部0条评论

快来发表一下你的评论吧 !