0BB无主栅技术在IBC电池中的应用及封装测试

描述

传统晶体硅太阳电池的正面金属电极会造成光学损失,减少正面金属电极覆盖面积可以提高效率。背接触太阳电池(IBC)将电极置于背面,提高光电转换效率。降低太阳电池组件成本是行业发展的重要方向,其中银浆成本占非硅成本的比例较高。0BB无主栅技术通过减少银浆使用量来降低成本,同时提升组件性能。

0BB无主栅技术

无主栅技术的优势在于降低银浆成本,减少遮光损失,缩短电流传输路径,降低串联电阻,提升组件功率。其发展历程包括从3BB-5BB到多主栅(MBB)和超级多主栅(SMBB)技术,无主栅技术采用铜焊丝取代传统主栅线,实现电流汇集和电池互联。

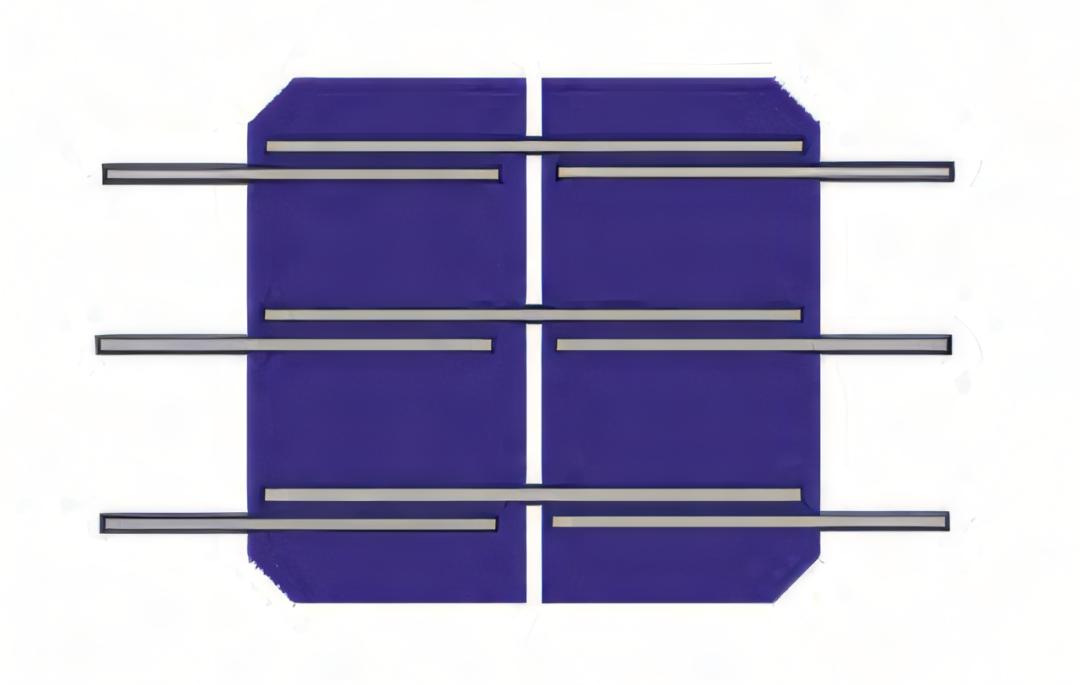

IBC电池无主栅互联示意图

无主栅技术通过减少或消除正面主栅,增加受光面积,减少电阻损耗,提高光电转换效率。无主栅太阳电池使用焊带作为正面主栅,连接到背面副栅。

无主栅IBC光伏组件的封装工艺

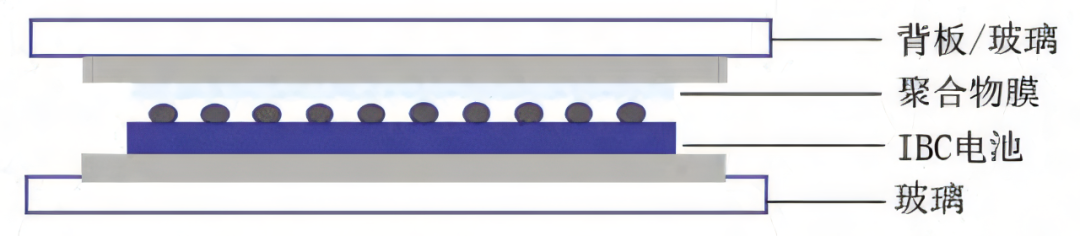

IBC光伏组件封装结构

常规工艺:采用双层复合膜(POE+PET)与铜丝复合形成导电带,经太阳电池焊接、组装、层压、削边装框等流程封装 IBC 光伏组件,但存在太阳电池弯曲、焊接不良、接触不良、界面分层开裂等问题。

工艺改进:采用单层复合膜(聚烯烃或乙烯 - 醋酸乙烯共聚物)替换双层复合膜,并引入一体膜,避免了太阳电池弯曲和焊接不良问题,且在TC 老化试验中不会产生分层现象。

IBC 光伏组件稳定性TC测试

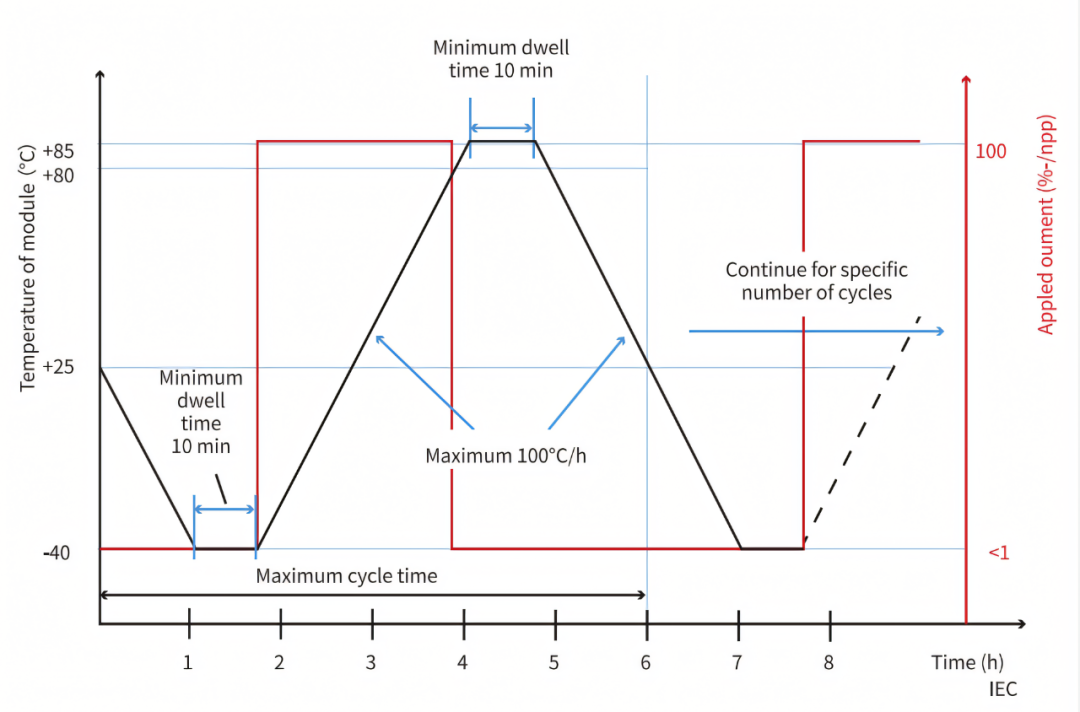

热循环试验

测试对象:常规工艺和改进工艺的无主栅 IBC 光伏组件

测试条件:

在 1h 内将温度由 25°C 均速降低至 -40°C。然后保温 15min。

再在 3h 内由 -40°C 均速升温至 85°C。然后保温 15min。

最后在 2h 内由 85°C 均速降温至 25°C。试验共进行 400 次。

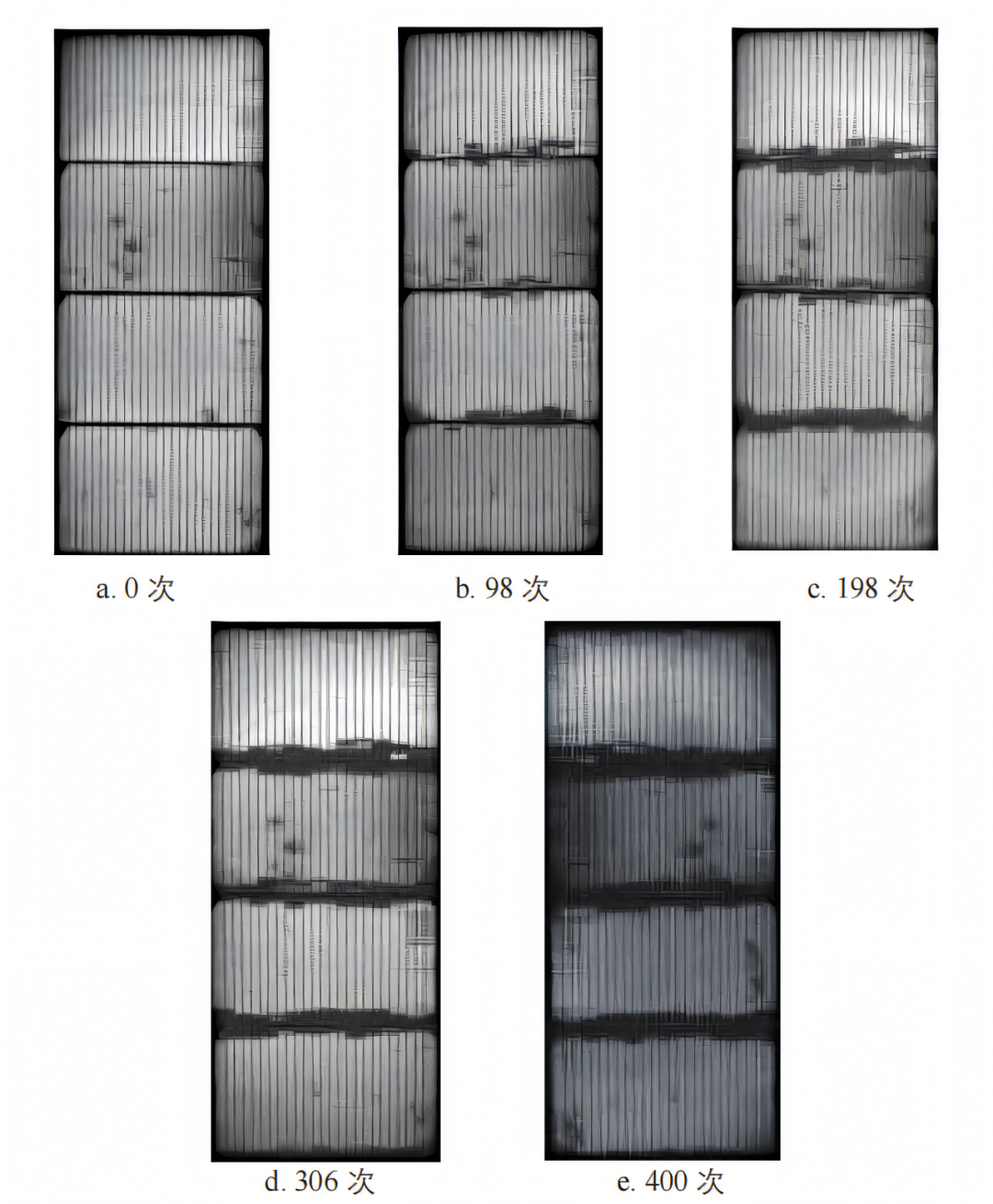

无主栅IBC光伏组件的EL测试

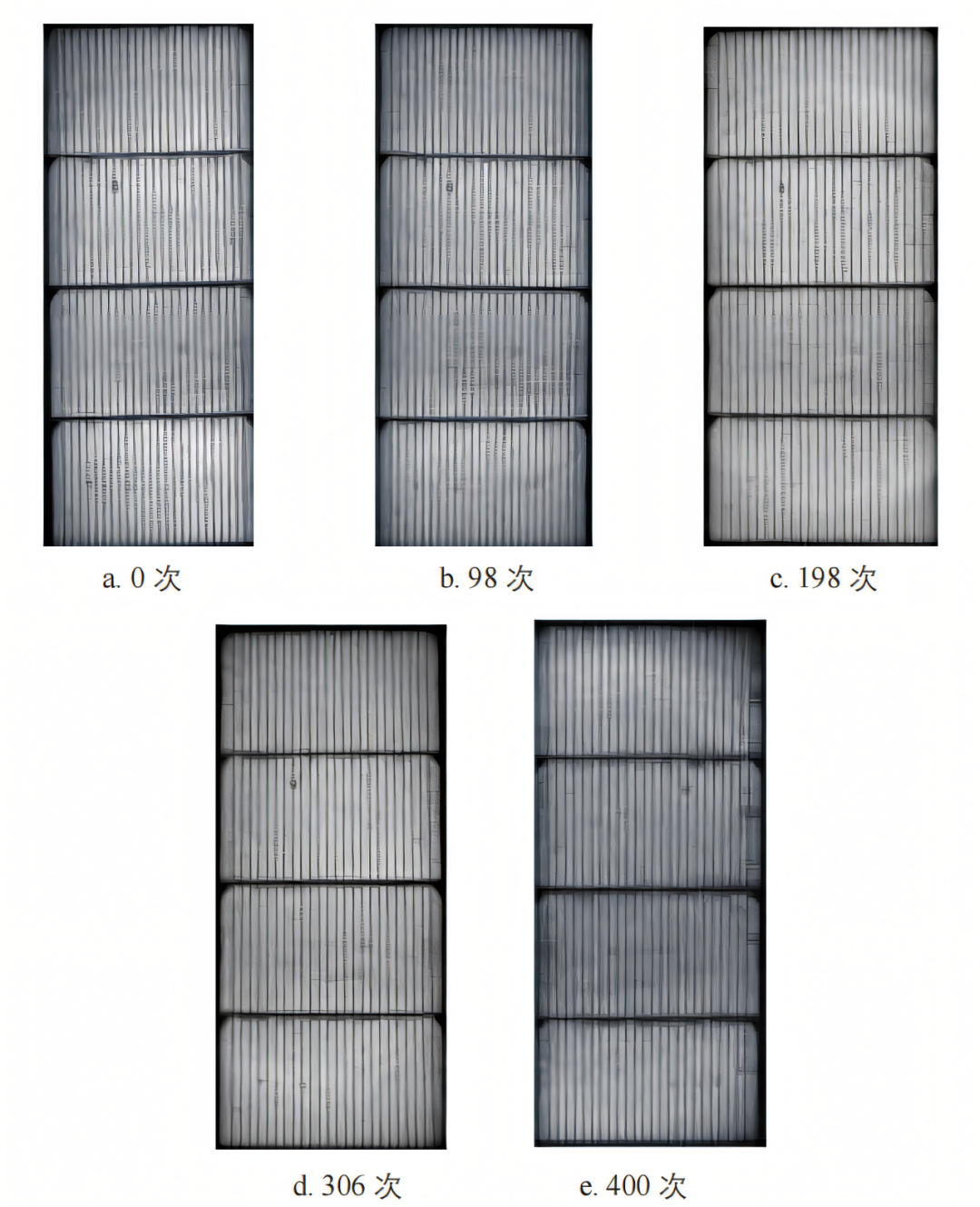

常规工艺下的EL图像

随着TC老化试验的进行,达到200次后,常规工艺的无主栅IBC光伏组件的EL图像出现了明显的边缘发黑现象。这可能是由于双层复合膜中的PET膜在层压过程中无法熔化,导致产生了两个界面,在热循环老化过程中,弹性形变首先从边缘开始,且变形量不一致,使铜丝与太阳电池的副栅之间出现接触不良。

改进工艺下的EL图像

采用单层复合膜工艺避免了热压引起的IBC太阳电池的弯曲现象和焊接不良问题。单层复合膜在层压过程中熔化后与背面封装胶膜发生交联反应,形成稳固的封装体,在TC中不会产生分层现象。

在TC老化试验后,改进工艺的无主栅IBC光伏组件的EL图像仍保持良好的效果,没有出现明显的发黑或其他不良现象。

改进工艺通过优化工艺流程,显著提高了无主栅IBC光伏组件的可靠性和性能,减少了TC老化试验后的不良现象。改进工艺的无主栅IBC光伏组件在热循环老化试验后表现出更好的EL图像效果,具有更高的光电转换效率和更长的使用寿命。

美能热循环环境试验箱

美能热循环环境试验箱,可以验证评估太阳能电池/组件的可靠性和稳定性,并通过热疲劳诱导失效模式,早期识别制造缺陷。

- 满足标准:IEC61215-MQT11(热循环试验);IEC61730-MST51(温度循环试验)

- 升降温速率:-40℃~+85℃,线性0~3.3℃/min可调

- 平均耗电量:≤100 KW·h(TC200单个循环耗电量)

温度范围:-50℃ ~ +150℃

通过热循环测试的对比分析,证实了改进工艺在提高无主栅IBC光伏组件的可靠性和性能方面的优势,为光伏组件的封装技术发展提供了有益的指导。美能热循环环境试验箱可以模拟快速的温度变化,研究人员能够更准确地评估无主栅IBC光伏组件在经过改进工艺后的性能提升和可靠性改进。

-

IBC背接触结构薄膜缺陷分析:多尺度表征技术(PL/AFM/拉曼)的应用2025-04-21 921

-

零主栅(0BB)技术降低银耗的路径:IFC工艺与焊接型方案的对比研究2025-02-19 1920

-

0BB无主栅胶粘剂的价值表现有哪些?2024-11-23 1203

-

TBC电池结构模拟:具有混合扩散和TOPCon技术的IBC电池的 TCAD 建模2024-11-01 1258

-

晶硅电池成本一览 无主栅技术优势介绍2024-01-03 2101

-

HJT-0BB:积势待发可期2023-07-31 7144

-

钙钛矿&异质结专题深度报告:光伏电池新技术新机遇2023-06-13 2265

-

锂电池的未来发展趋势,快充技术在锂电池中的应用2023-04-01 2750

-

激光焊接技术在焊接纽扣电池中的工艺优势2022-11-17 1419

-

自恢复保险丝在化学电池中的应用2017-06-07 2258

-

纳米材料在电池中的应用技术2009-12-09 1226

-

AVR技术在智能电池中的应用2009-11-04 469

-

纳米材料在电池中的应用2009-10-26 1239

-

电池中的液体的名称是什么?2009-10-23 8694

全部0条评论

快来发表一下你的评论吧 !