大研智造丨石油工业和精密电子设备领域电路板焊接材料及焊接工艺探析

电子说

描述

1 背景技术

在石油工业的持续进步中,精密电子设备的应用日益广泛,它们不仅在井下作业如泵工况和精密电子压力计中发挥着重要作用,也成为地面高精尖设备如变频器和中控系统的核心部件。目前,电子电路板上电子元件的安装普遍采用表面贴装技术,这一方法相比传统工艺,能够使电路板布局更为紧凑,减少安装空间,提升生产效率,实现大规模生产,使得电气元件的排布和布线更加密集。

2 电子电路板焊接原理及焊料、焊剂、清洗剂介绍

电子电路板的安装主要采用锡焊技术,利用锡合金作为主要焊接材料,发挥金属熔化后的特性,通过熔融的锡原子与待焊接金属部件的扩散和结合,在焊接点形成金属结合层。尽管焊接后的锡箔和器件引线表面看起来光滑,但实际上金属结合层表面存在微小的凹凸间隙,熔融的锡焊材料通过虹吸原理在这些间隙中扩散,确保器件引线与电路板上的焊点牢固结合,提供良好的导电性。焊接过程中,焊料、焊剂和清洗剂是关键要素。

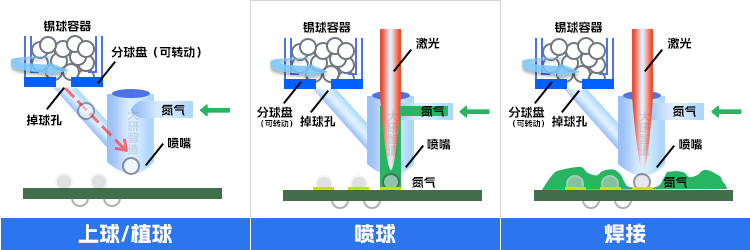

常用的锡焊材料包括Sn60焊料、Sn63焊料和HL-SnPb39型锡铅焊料,它们的合金配比不同,Sn60焊料代表其w(Sn)为60%,Sn63焊料代表其w(Sn)为63%,其中Sn63焊料因其优异的附着性和凝固性而被广泛认可。当w(Sn)超过63%之后,其附着性及熔融后的凝固性会变差。HL-SnPb39型锡铅焊料和常规的Sn60焊料及Sn63焊料相比,HL-SnPb39型焊料在导热性、气密性和耐热性方面表现更佳。常见焊接工艺如图1所示。

图1 常见焊接工艺图示

焊剂的种类主要有松香焊接剂和水溶性焊接剂两种,其中,松香焊接剂主要对锡合金、铅合金焊接效果较好,不含松香的焊接剂对铜和银的焊接效果较好。当金属部件暴露于空气之中时,未存在保护的金属表面可能会出现氧化层,金属表面发生氧化之后,在电路板组装焊接时,氧化物会影响焊点的可靠性,助焊剂的作用则是去除金属表面的氧化物和其余杂质,对金属表面进行化学清洁,同时助焊剂还可以便于保持焊料表面的湿润性,便于确认熔融后的焊锡材料在待焊接连接的金属表面上的包覆程度。

松香焊接剂是最常用的焊接剂之一,除了将从松树中提取的松香作为焊接剂的主要材料,在松香焊接剂中,还存在有不同种类的酸作为焊接剂的活性剂成分。根据酸的pH值和活性大小,进一步将松香型焊接剂区分为3个类别:

1)R型松香焊接剂:其特性比较温和,活化剂的含量比较少,只能对待焊接金属的表面进行简单的氧化处理,由于其活性较低,在处理后,一般不会留下过多的残留物;

2)RMA型松香焊接剂:该活化剂的活性较高,在焊接过程中,能够对电子电路板的焊盘和孔、组件的引脚进行处理,这种焊接方式虽然也会留下一些残留物,但是残留物对设备的影响较小,处理简单;

3)RA型活化型松香焊接剂:和R型松香焊接剂、RMA型松香焊接剂相比,其活性较高,在焊接完成后,需要采取一定的措施对残留物进行处理,一般可以采用去离子水(DI)对残留物进行处理。

焊接的清洗剂选用原则一般为要求对电子电路板没有腐蚀,同时污染较小,可以采用工业酒精、异丙醇(IPA)、去离子水(DI)、三氯三氟乙烷等作为清洗剂,主要目的是去除电子电路板表面残留的焊接剂。

3 焊接工具和设备

焊接设备包括电烙铁、波峰焊机、再流焊机和激光焊锡机等,根据需求选择合适的电烙铁能显著提升焊接质量和效率。在电子电路焊接中,通常采用低压控温的电烙铁,烙铁头材质多样,包括镀镍、镀铁和紫铜材料。

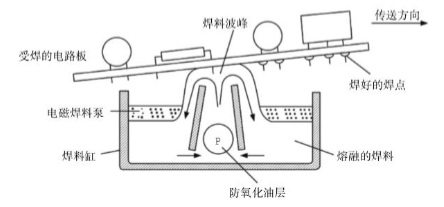

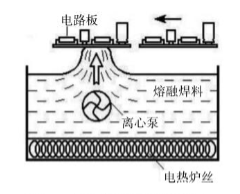

图2 图3 波峰焊原理图示

波峰焊工艺工艺原理(见图2、图3):通过加热锡焊材料,使用特殊装备和工艺,让熔融的焊料通过泵送直接接触待焊接位置。电路板波峰焊首先将焊料熔融为熔化的焊料,通过电动泵或者电磁泵对熔化的焊料进行定点定向喷流,形成数个波峰,使焊接电路板通过这些波峰,实现电气电子元件在电路板上的焊接。焊接材料的波峰除了可以采用电动泵或电磁泵实现以外,也可以采用向焊接池中注人氮气来产生。

其具体工艺流程:将电子元器件插人到电子电路板对应的孔内,在电路板靠近熔融池的一侧涂覆上助焊剂,在对电子元器件和电路板进行预热之后,启动熔融池内的电动泵、电磁泵或氮气气源,创造出焊接波峰,让电子电路板通过这些焊接波峰并充分接触,冷却后切除多余引脚即可。其需要注意的是,波峰焊对电子元器件的耐温等级有一定要求,熔融态的铅锡金属温度可达到220~240°C。

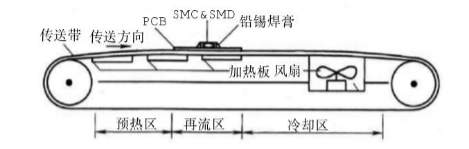

图4 再流焊工艺

再流焊机和再流焊工艺一般应用在电脑和机箱板卡的焊接中,在再流焊剂内部存在一个加热电路,通过内部加热电路对空气或氮气进行加热,将空气或氮气加热到一定温度后,把气体吹到电子电路板上,电子电路板此时已经贴好元器件,且在元器件安装位置及元器件引脚的待焊接位置周围,已经提前涂覆了焊料,焊料在高温气体的作用下,熔融后与电路板连接,将元器件和引脚紧紧地固定在底板上,实现元器件与电路板的黏结。和手工焊接、波峰焊接相比,其温度较低,焊接流程较为容易控制。再流焊工艺如图4所示。

随着电子电路产业发展,针对片状元件,传统的焊接方法已不再适用。最初,只在混合集成电路板组装中采用了回流焊工艺,组装焊接的元件多数为片状电容、片状电感、贴装型晶体管及二极管等。随着SMT整个技术发展日趋完善,多种贴片元件(SMC)和贴装器件(SMD)相继出现,作为贴装技术一部分的回流焊工艺技术及设备也得到相应的发展。

图5 激光锡球焊工艺

激光锡球焊是近几年新导入的焊接方式,随着电子信息技术的快速发展,电子器件正在向小型化与集成化方向发展,内部焊点越来越密集,对焊点质量提出了更高的要求。回流焊在电子封装与组装工艺中应用广泛。然而,小型化的趋势限制了回流焊的应用。激光焊接技术具有局部加热、非接触加热、快速升温和降温、良好的可控性和对各种材料体系的高度适应性等优点,适用于小型化电子器件的焊接方法,现已在工业生产中广泛应用。

激光锡球焊系统主要包括激光发射系统、CCD照相系统、供球系统、氮气控制系统和焊接工作台。激光锡球焊是激光熔化焊咀里的锡球,在保护氮气的吹动下,落在焊点合接处形成冶金连接。相比波峰焊接和回流焊接,它有如下特点:

1) 锡球焊接是无铅无松香非接触式焊接,这是微电子行业很重要的环节,没有静电放电破坏,没有粉尘污染,无需二次清洗。

2) 锡球焊接是局部加热,避免了对周围元件的热损伤。

3) 锡球焊接机是基于激光技术和机器视觉技术的自动化设备,定位精确,焊接一致性好,自动化程度高于另外两种焊接方式的现有机型,操作员人为的影响程度也远低于后者,可有效缩短生产周期。

4 结语

电子电路板的焊接技术正朝着更高效、更环保的方向发展,特别是在石油钻井领域,对精密电子元器件的需求推动了焊接工艺的进步。新型焊接材料如无铅、低残留焊料,以及更环保的助焊剂,不仅提升了焊接质量,也减少了对环境的影响。激光锡焊技术的出现为焊接工艺带来了革命性的变化,提供了高精度、低损伤的焊接解决方案。随着电子设备的小型化和集成化,激光焊接技术将成为未来焊接工艺的发展趋势,为石油钻井等特殊行业提供更可靠的电子设备。

本文由大研智造撰写,专注于提供智能制造精密焊接领域的最新技术资讯和深度分析。大研智造是集研发生产销售服务为一体的激光焊锡机技术厂家,拥有20年+的行业经验。想要了解更多关于激光焊锡机在智能制造精密焊接领域中的应用,或是有特定的技术需求,请通过大研智造官网与我们联系。欢迎来我司参观、试机、免费打样。

-

激光锡丝焊接在精密电子制造领域的应用2025-10-31 322

-

焊接工艺如何左右PCB电路板的命运2025-01-17 1041

-

精密电焊恒流电源技术在现代焊接工艺中的关键应用与发展探究2024-11-27 839

-

大研智造 精密焊接,精准未来:激光锡球焊接技术的优势剖析2024-08-01 836

-

大研智造激光锡球焊接技术:航空航天工业的新焊接解决方案2024-07-23 940

-

如何控制好PCB电路板的焊接品质2020-03-03 6149

-

工业自动化焊接工艺2018-09-04 1981

-

PCB无铅焊接工艺步骤有哪些?2017-05-25 3609

-

关于“无铅焊接”选择材料及方法2016-07-29 3694

-

LED焊接工艺探析(上)2010-08-16 633

-

SMT电路板装配焊接工艺2010-03-29 5873

-

焊接工艺规程及焊接工艺评定2009-09-15 1264

-

电子焊接工艺2008-09-03 14573

-

电子元器件焊接工艺2008-09-02 10389

全部0条评论

快来发表一下你的评论吧 !