基于TSMaster的MIL/HIL仿真开发(空簧和连续阻尼控制篇)

描述

#01适用范围

本文适用于ASU或CDC的算法开发和验证,尤其适用于控制器底层软件也自主开发或可控的用户,不适用于整套系统完全黑盒的测试用户。因此,本文HIL的测试对象为控制器本身而非整套悬架系统。

#02

仿真前提

满足ASU&CDC的MIL/HIL测试须要满足如下条件

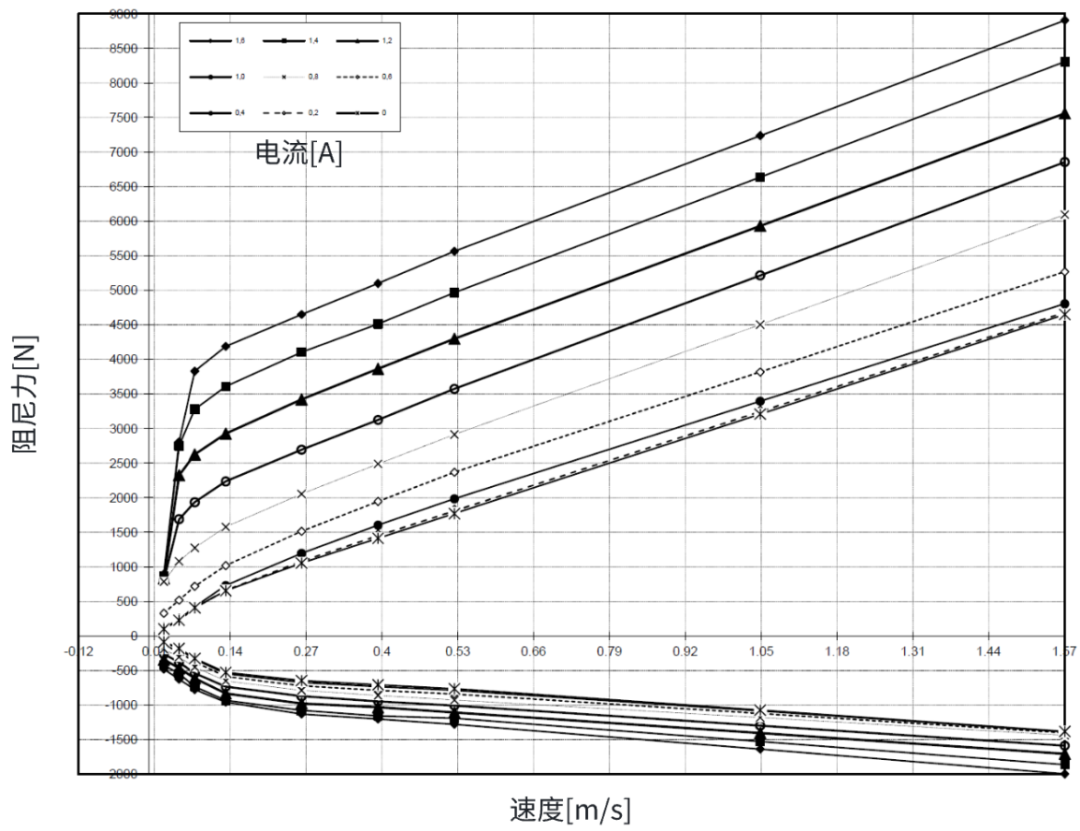

1.建立CDC物理模型,即CDC速度 - 电流 - 力图谱。通常由第三方激振台或CDC供应商提供,参考如下。

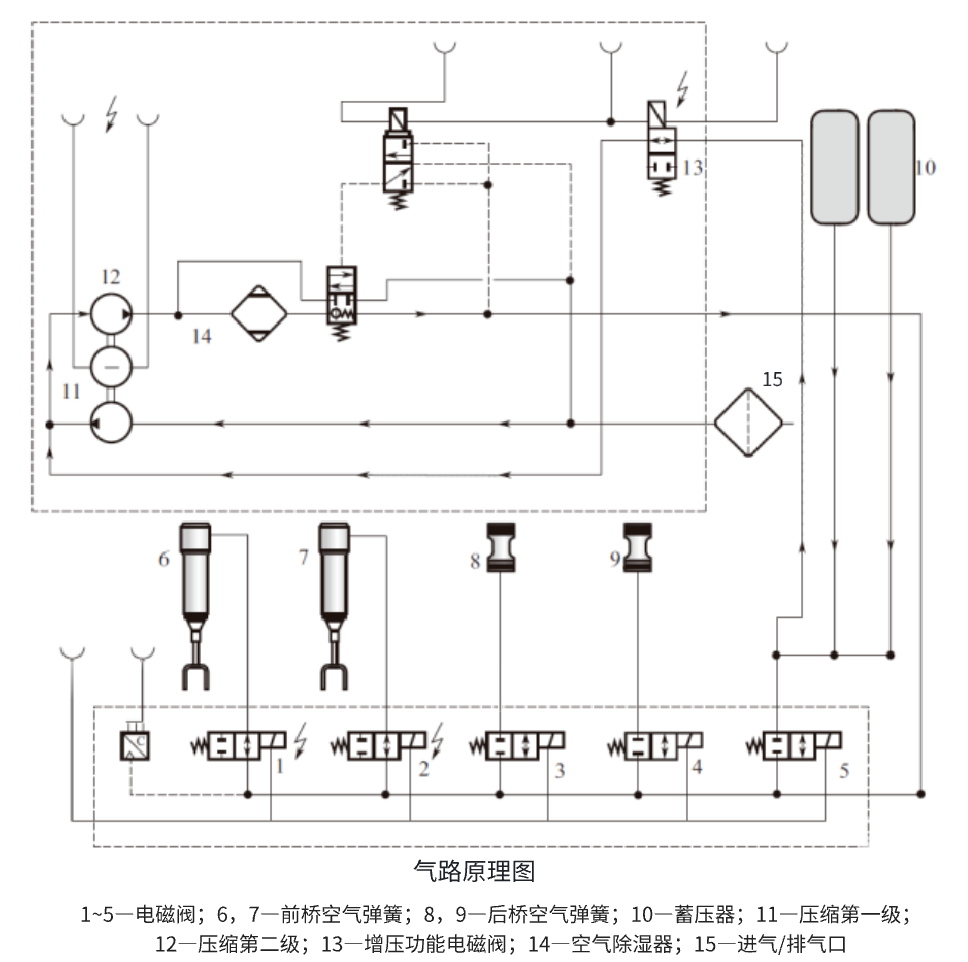

2.建立空簧本体、管路、阀体以及储气罐等物理仿真模型,甲方提供ASU气路原理图以及簧体本身的物理参数。提供ASU实物以及可控制各个阀体/电机动作的A2L文件。

3.匹配控制器的I/O接口。

○供电

○CAN

○速度和加速度传感器(通常为PSI5或PWM)

○采集ASU&CDC电磁阀电流

4.动力学可用第三方商业软件,推荐CarSim。

5.实时仿真系统。

6.部分底层软件匹配,例如bypass内部气压传感器。

#03

SIL/HIL仿真实施

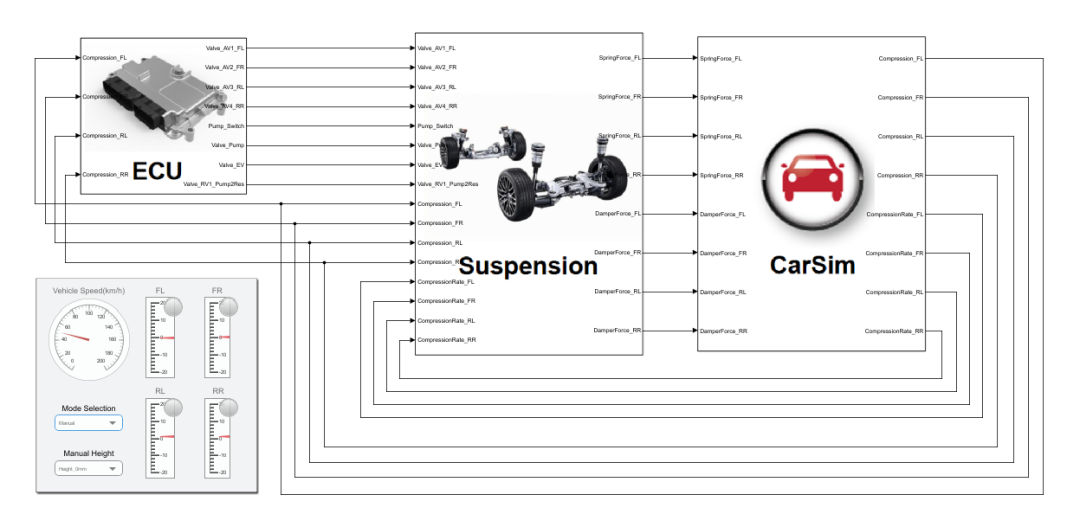

基于ASU&CDC的物理模型,匹配CarSim动力学软件,在Simulink环境中即可完成SIL仿真,此处不作为重点展开。

完成HIL仿真的前提条件是具备一套实时仿真系统。通常一套HIL仿真系统需要由上位机、硬实时下位机、相关机箱和板卡等组成。这套系统往往是复杂的或者说不平易近人的。

TSMaster提供的解决方案是在Windows系统里建立软实时仿真环境用于运行动力学模型。通过CAN总线接口以及支持CAN接口的I/O板卡(例如通过CAN总线控制的PSI5板卡)完成I/O匹配,并通过内存与动力学软件实时交互。此外,TSMaster本身已具备测试用例管理,执行以及后处理能力,至于CAN总线仿真,更不用详述了。

那么参考ASU&CDC的I/O接口须要完成如下准备:

1.笔记本电脑:部署TSMaster和CarSim。

2.CAN工具:可以选择例如TC1014等工具。

3.电源&线束:电源用于对被测件供电;相关线束连接通常使用BOB。

4.PSI5模拟板卡:通过CAN指令控制。

5.板卡以及线束改造:获取电磁阀动作状态(通常通过采集电流)。

针对上述4和5两条,如果甲方具备底软能力,就可以通过私有CAN将传感器信号传入,将电磁阀电流信号或者驱动状态位通过CAN传出,整套测试系统就可以相应变得更为简洁。那么一套仿真系统也将会变得如下图一样简洁。

#04

案例分享

参考二/三章节,基于甲方提供的必要的信息输入,进行底层软件匹配,进而完成测试仿真系统搭建,参见下图。

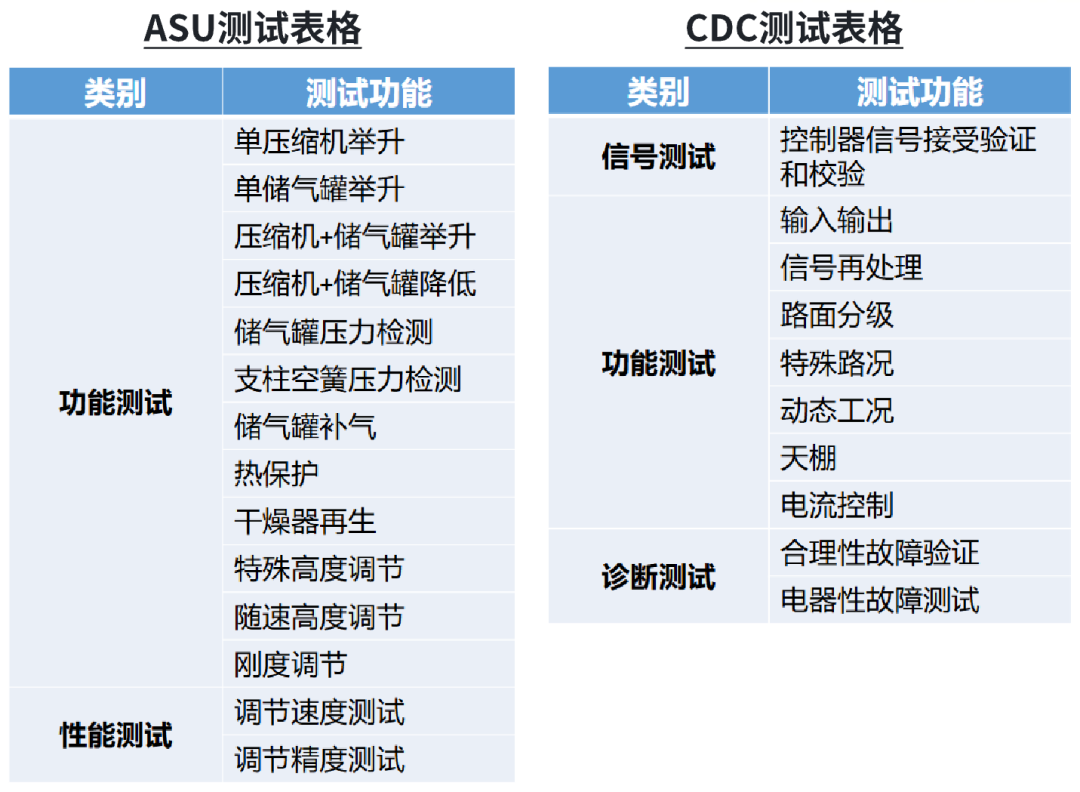

基于此可以完成大量的测试仿真验证,以下是ASU和CDC测试内容的简要汇总。

基于此可以完成大量的测试仿真验证,以下是ASU和CDC测试内容的简要汇总。

以下为典型的测试工况举例:

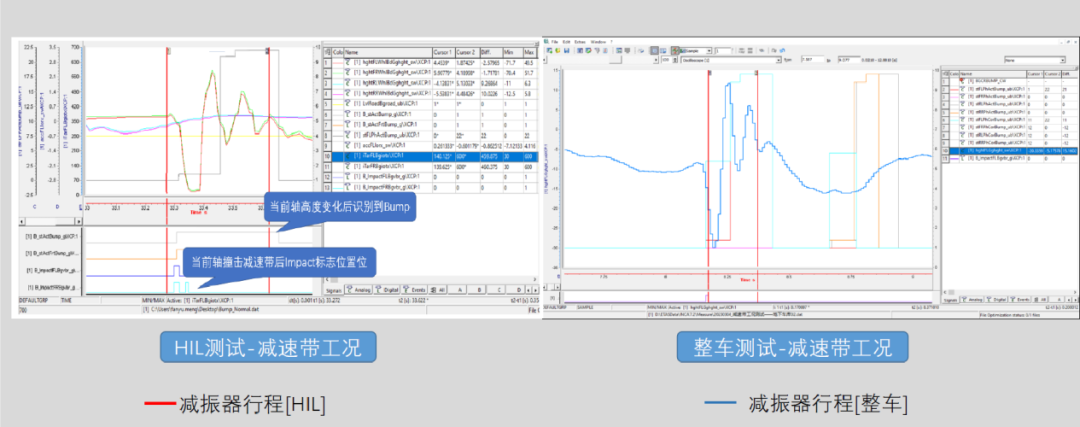

1.CDC减速带工况

HIL测试数据能较好地模拟实车状态,减振器高度波形和幅值吻合度较高,且能准确识别减速带的位置。

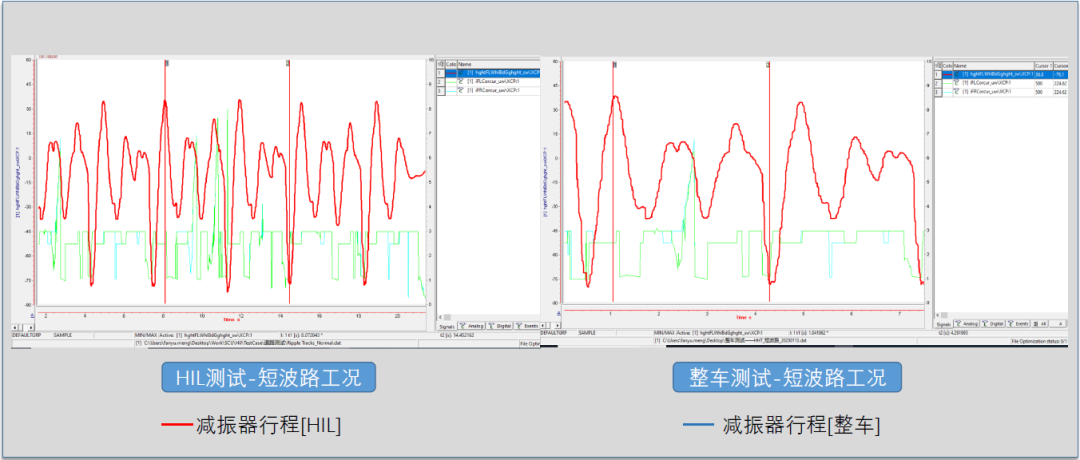

2.CDC短波路面工况

HIL测试数据也较好地体现了整车测试状态,减振器行程波形和幅值有良好的一致性。

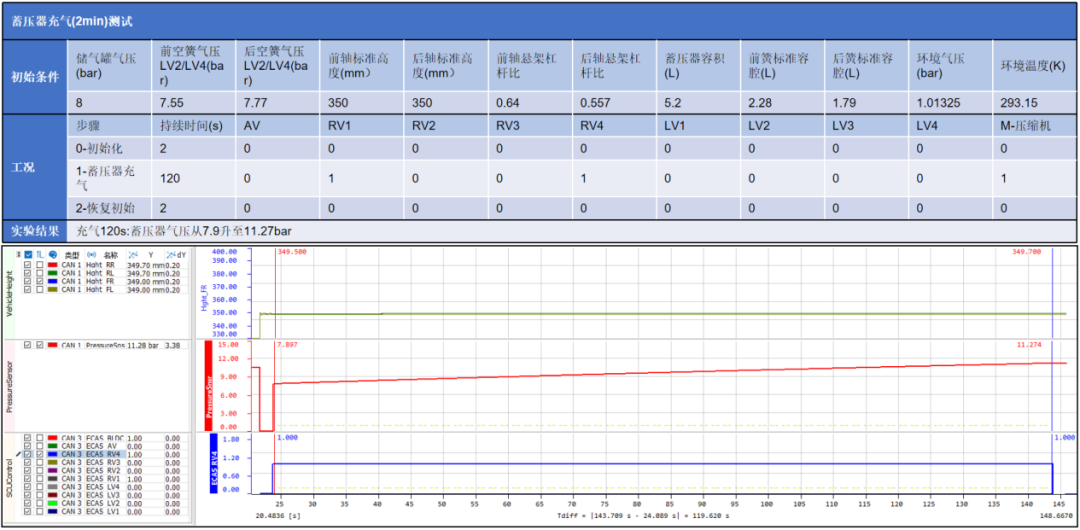

3.ASU蓄压气充气工况

仿真结果为充气120s,蓄压器气压从7.9bar提高到了11.27bar,比较符合实际情况。

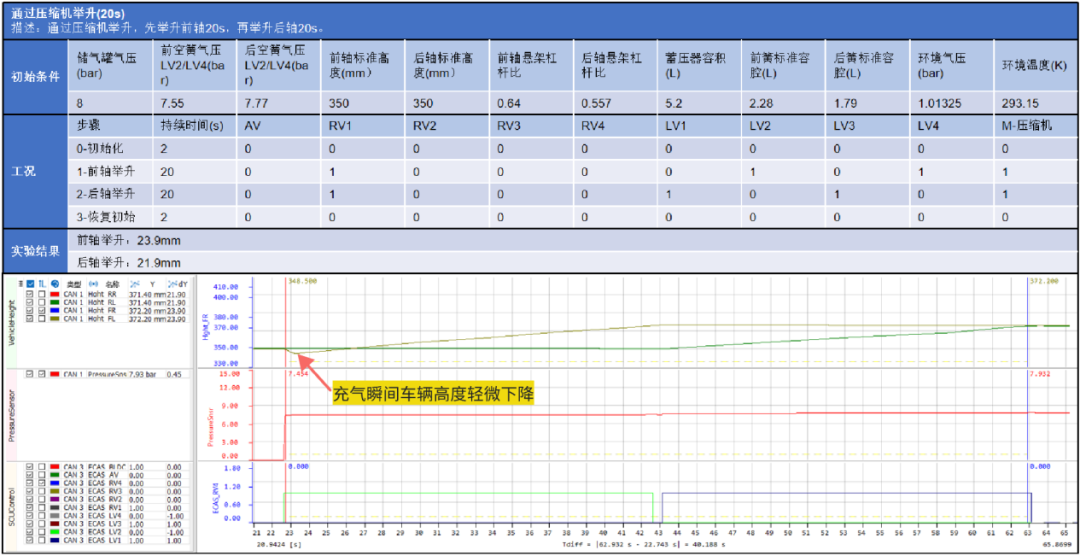

4.ASU压缩机举升工况

通过压缩机举升20s,前后轴分别举升23.9mm和21.9mm,也比较符合实际。此外,还准确模拟出了充气瞬间车辆短时轻微下降的状态(因为此时管路气压较低,且压缩机充气相对较慢)。

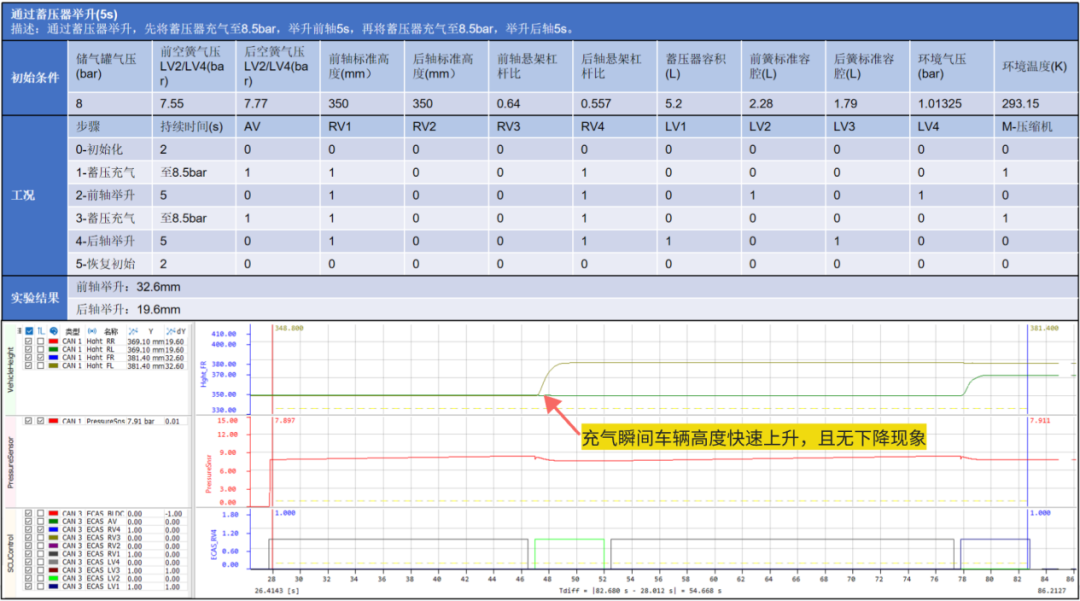

5.ASU蓄压气举升工况

蓄压器举升相对于前述的压缩机要迅速很多,举升5s便可使前后轴分别举升32.6mm和19.6mm,而且充气瞬间也未出现压缩机工况中车身下降的情况,所以模拟状态和实际较为吻合。

#05

后记与个人观点

根据项目经验可以得出以下结论:

1.目前基于模型的开发可以在算法开发的中前期提高开发效率。

2.不推荐不具备底层软件能力的客户使用该技术路径。

3.目前可提供章节三中4和5两条解决方案,但更为推荐使用案例分享中的极简方案(即通过CAN交互阀体状态、高度、加速度信息)。

4.能满足测试需求且高效简洁的HIL系统将成为仿真的主流。单纯堆砌硬件,追求极致物理性能往往会适得其反。因此,针对不同应用场景选择合适的技术路径往往更为重要。

-

电源控制器MCU硬件在环(HIL)测试方案2025-08-20 713

-

TSMaster x dSPACE:联合仿真助力汽车测试效率再升级2025-07-11 1085

-

汽车HiL测试:利用TS-GNSS模拟器掌握硬件性能的仿真艺术2024-11-22 2116

-

【干货分享】硬件在环仿真(HiL)测试2024-09-19 4211

-

干货分享 | TSMaster软件指南2024-09-15 4390

-

快速控制原型RCP与硬件在环仿真HIL该如何区分呢?2024-02-23 2688

-

详解快速控制原型RCP与硬件在环仿真HIL2024-01-19 3300

-

技术分享 | 使用TSMaster从零打造车辆控制器HIL实时仿真系列2-ECU嵌入式代码生成与TSMaster小程序集成2022-06-16 1376

-

技术分享|使用TSMaster从零打造车辆控制器HIL实时仿真系列5-ECU HIL仿真的具体实施2022-06-06 1672

-

技术分享 | 使用TSMaster从零打造车辆控制器HIL实时仿真系列42022-05-30 1195

-

连续阻尼控制电磁概述、功能及特点2022-01-14 3184

-

为什么选择高速HIL仿真器来实现电机控制器测试?2021-04-28 1401

-

硬件在环(HiL)2016-02-03 5981

-

永磁同步电机HIL仿真系统2011-04-22 1261

全部0条评论

快来发表一下你的评论吧 !