元器件安装注意事项

描述

以下文章来源于黄铜骆驼服务号 ,作者黄铜骆驼

1 安装总则

1.1 在往印制板上安装元器件时,必须选取造成损伤或疵病最小的方式进行。如注意不要对元器件引线和本体施加过大的应力。

1.2 安装次序是先低后高(如先安装电阻器,后安装半导体器件),先轻后重(如:先R、C、L后继电器);先一般,后特殊。

1.3 元器件电极的极性装配时不能装反。所有半导体器件、电解电容器(除双极性的之外)、电位器(1#、3#为总阻引出端,2#为调节端)、继电器线包等元器件有极性,错装会造成元器件失效,严重时会造成相邻电路产生灾害性故障,此类故障发生往往是批次性的。

2 安装注意点

2.1 元器件引线间距应和印制板上器件安装孔的间距要与一致;要做到元器件插入焊孔时无插入力或插入后不受过大的应力,不对引脚产生附加的机械应力。过大的机械应力会造成元器件失效。如:

1) 继电器引出脚受外力后,轻则绝缘子碎裂,重则内部动、静簧片的位置发生变化而失效。

2) 有机介质电容器内部端电极开路失效。特別是小矩形封装的电容器更容易引起失效。

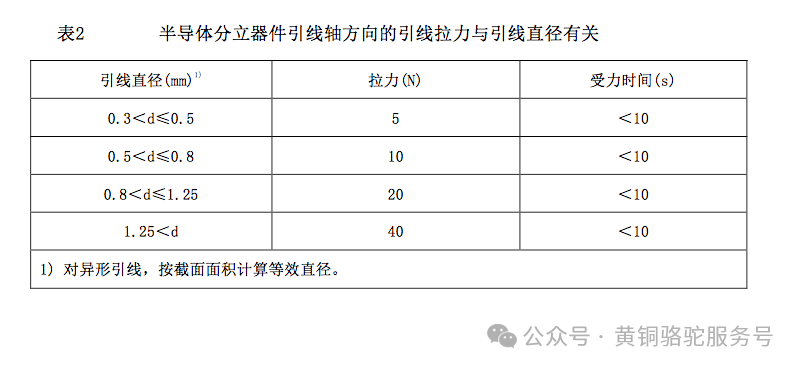

2.2 插入印制电路板上的元器件,如果不到位时不要拉伸引线,防止引线和外壳之间受过大的应力,以免造成引线和管壳间的过大应力见图4。 沿引线轴方向的引线拉力与引线直径有关,操作时不应超过表2 的规定值。

(正确) 轻轻插入,引线根部无应力

(错误) 硬插入引线孔,在器件引线上产生附加应力

(正确)引线间隔和安装孔间隔合适

(错误)引线间隔和安装孔间隔合适

(正确)引线间隔和安装孔间隙合适

(错误)引线间隔和安装孔间隙不

图4 器件的安装

2.3 在印刷电路板上需要通过粘接固定器件本体时粘接,应严格在器件的管脚空间进行,避免使引线受力。

2.4 在印刷电路板和器件之间如果必须采用垫层的话则应事先留下适当空隙。

2.5 如把F1或F2封装的大功率器件固定在印刷电路板上时,应先固定后焊接;如果先焊接后安装会对器件产生有害敞机械应力。

2.6 集成电路插入印制板,要注意不构成对引腿产生应力,当发現引脚和孔距不匹配时,应及时反馈处理。

2.7 半导体三极管不允许引脚交叉安装,这样会使器件降低抗机械能力。

2.8 高频电路中的元器件应按设计要求进行装联,并尽量靠近,连接线尽量短,以减少分布参数,但要考虑热膨胀系数产生的机械性间隙开路损伤。

2.9 半导体器件和印制板间要留有适当的间隙,使用垫片是个好方法。此垫片也适合继电器的安装(如美军用继电器出售时附配垫片)。

2.10 元器件焊在印制电路板上后,不要进行使引线和器件本身之间产生应力的装配。如:装继电器、大功率三极管安装后焊接,如拆下安装螺钉后,有可能印制板不平正,会在引脚和本体产生机械应力;如果发生被焊元器件本体安装歪斜,不应强制性校正。

2.11 插入任何同一个印制板安装孔的导线或者元器件引线不应超过一根。禁用目的:是防止影响元器件安装可靠性。因此一个焊盘(一条引脚)上只允许焊一条(根)引线(脚),不允许再搭焊其它元器件或导线。

2.12 每个接线端子上一般不应超过三根导线,限用目的:防止焊接部位焊接缺陷的产生。采取的措施:与接线端连接部位的导线截面积一般不应超过接线端子接线孔的截面积。2.13 装联在印制电路板上的元器件不允许重叠,原因:不易维修装拆,多次焊接产生的热冲击会影响元器件的可靠性。

2.14 印制板上元器件导电线,凡能装套管的应加保护套管,双列IC不能套套管。

2.15 元器件引线剪短后不允许再加长后使用。

2.16 装联中不允许相邻的元器件相碰,如有套管和同电位后也不允许。原因是抗振动性会有影响,还有发热问题。

2.17 凡属硬引线的元器件安装时,不能对引线施加弯曲等安装措施。

2.18 凡依靠自身引线支撑的元器件其重量不应超过7g,超过者必须采用粘固、绑扎或其他办法加以支撑,这是有关元器件电装标准中的規定。但随着整机振动应力的提高,这个规定已不再适应,会时有问题发生,这是早已被实践反复证明的事。

如:钽电容器,振动易断脚,应逐只加固,如果多只并联使用,采用集体加固办法中建议再增加逐只加固。

2.19 采用非印制板上安装的元器件,在安装过程和安装后不允许使元器件引线与本体产生过机械应力。此类问题大多发生在高频组件的R、C、L元件上,如电容器包封环氧开裂,造成绝缘电阻下降,电感器引线断等,此失效案例较多,原因是高频、微波电路中不允许使用“三防”措施或灌胶措施。

2.20 继电器的绕脚问题,如果在继电器引出杆上直接绕线,会使继电器绝缘子开裂、引脚松动。建议采用工装预绕再套接。

2.21 2W以上的电阻器(功率电阻器)一般不允许贴装在印制电路板上装联,如果环氧粘贴,易产生热膨胀开路问题。发热时对印制品的损害;环氧粘贴易造成瓷芯或电阻层断裂。

2.22 接线端子、铆钉不应作界面或层间连接用。起界面连接作用的金属化孔不能用来安装元器件。禁用目的:防止电气连接不可靠。

3 其它注意点

3.1 大功率半导体三极管的安装问题(如F1、F2、F3金封管等)

使用大功率器件时,为使结温下降,在器件和散热板的接触面均匀地涂复一层导热硅脂,以提高散热效果。半导体器件安装在散热板上时,为提高散热效果和确保使用可靠性,有必要在操作中注意:

1) 注意导热硅润滑脂的选定

选型问题注意能否保证质量,稠度小的润滑脂能造成树脂裂纹的因素,避免涂敷过量的润滑脂而造成被施加过应的安装机械应力。

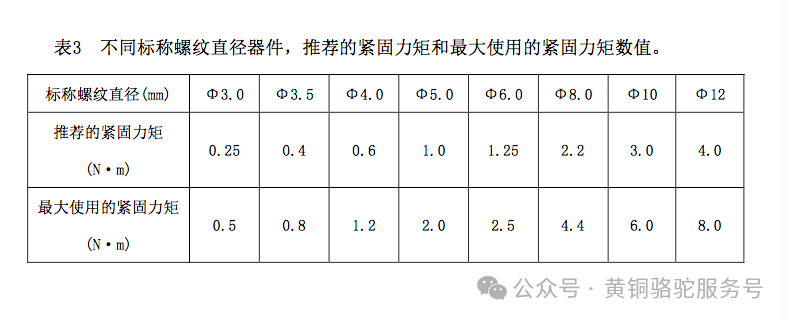

2) 使用适当的紧固扭矩

紧固扭矩过小,导致热阻增大,P额定=Tj-Tc/Qjc,P额定下降,管子发热就增加。紧固扭矩过大,导致器件变形,管芯基片被破坏,严重将会产生导致集电极内引线断线。不同封装的外形有最佳紧固扭矩,在国外有定力开刀来控制,而不是靠人的经验来操作。

使用合适的紧固力矩,以保证器件与散热板之间接触良好。力矩过大会产生应力,使器件变形,严重时甚至使芯片产生裂纹或使引线折断;力矩过小、过松则不能保证良好接触,会增大热阻。表3 列出了不同标称螺纹直径器件,推荐的紧固力矩和最大使用的紧固力矩数值。

3) 散热板平坦度的考虑

把器件紧固在散热片上时,在散热板不适当时既妨碍导热效果,又因施加过分的应力造成性能恶化及外封装树脂纹。关于散热片一定要遵守下列各点:

a) 散热片弯曲、凸起或凹陷,在螺丝孔处的间距要小于0.05mm(如图5所示)。

图5 对散热板弯曲度要求

b) 在使用铅板、铝板、铁板的情况下,要确认没有压痕,螺丝孔必须倒角。

c) 散热板与器件的接触面必须平滑,其平整度一般要求小于25μm,否则需进行适当研磨。在器件的散热板问不能有切削多余物或其它碎屑等。

4)散热板表面不允许有裂纹、起泡、起皮。局部机械损伤最大深度不超过0.5mm。

在紧固器件时,不能对管壳施加机械应力,否则有可能损坏管芯、折断引线或使玻璃绝缘子碎裂。

5)不要在散热片上直接焊接器件。这样会热量加剧,使器件恶化。

6)不要对外封装施加机械应力。这样不仅会使外封装产生裂痕破碎,因机械应力施加于器件内部,加速了器件结合处的疲劳,成为破坏、断线不良的原因。

7) 不要在印制板上焊接引线后再将器件安装在散热片上。这样会使过大的应力集中在引线上名将导致引线被拨出、外封装被破坏或绝缘子损坏。

8) 进行器件的散热片和外封装加工时不要变形。

9) 散热片的螺丝孔径合适的尺寸。过大或过小都会产生有害的因素。

10) 对于大电流玻璃钝化实体封装器件,具引脚有散热功能,因引脚弯曲力矩较大,不适宜的弯曲会损伤器件,当安装在电路板后,不允许对引脚或本体位置进行校正。

11) 在安装好以后,不允许对器件的散热片和管壳进行机械加工或整形,否则将产生应儿或增大热阻。

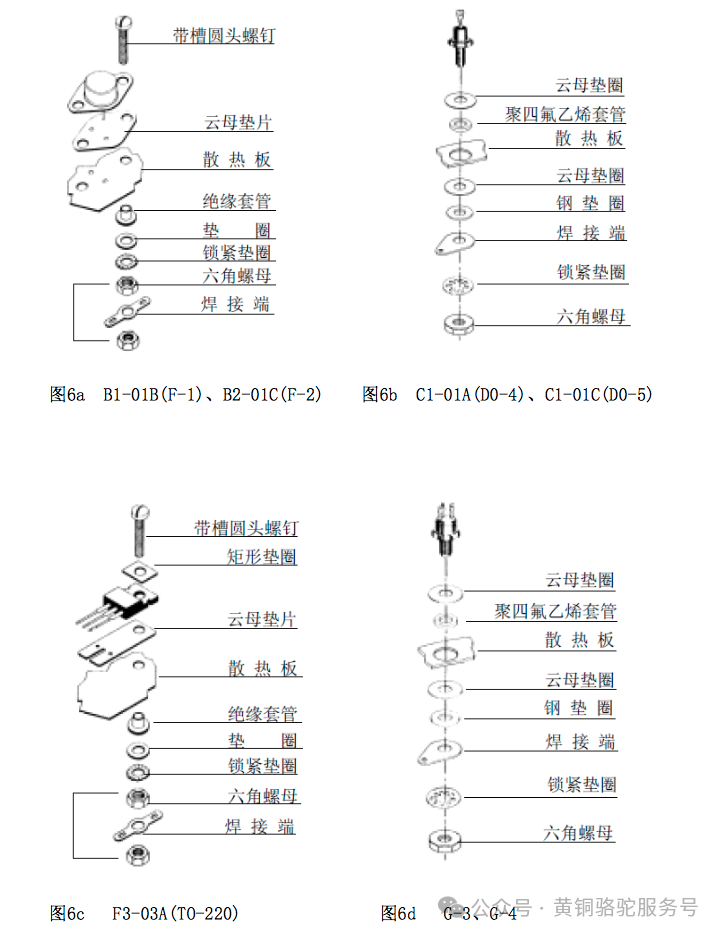

12) 建议使用下列装配零件,如衬垫、垫圈、焊片等。图6给出了几种常见外形器件中的散热板安装说明。

图6 封装器件的散热板安装说明

在安装使用螺钉时,还应注意以下几点:

a) 不能使用沉头螺钉,因为沉头螺钉容易将不正常的应力加到器件上,而应使用非沉头螺钉,如回头或圆柱头螺钉等。

b) 使用攻丝螺钉时,应采取合适的扭转力矩。

c) 散热板螺孔不宜过大、过小,再则都容易引起不正常的应力,损伤器件。

散热板可以根据实际情况,选用适当的形状和面积,放置在通风较好的地方,还可以采用风冷、水冷等一系列辅助性散热措施。在散热板安装时还应注意散热板的安装方向,应适合空气的对流,形成良好的散热。

13) 器件的安装位置

在整机装配时,器件位置排列是否合适,对器件的使用可靠性影响亦根大。下面几种情况应引起注意。

a) 使器件尽量远大功率的电阻器、变压器等发热源,以避免热量传到散热板上或使器件周围环境温度升高。

b) 器件应当放置在不易积聚灰尘的地方,以防止绝缘性能下降,也可以采取在器件或印刷电路扳上涂敷一层三防漆。

c) 特别注意避免在高压、高频设备中由于各种感应而引起的器件击穿。

3.2 继电器的安装

1) 继电器不能安装在铁磁安装体上(如:钢板上),会造成继电器发生延时动作,导致整机功能失效。电磁继电器工作原理是依靠线圈加电后产生的电磁力来带动衔铁及推动簧片动作。将电磁继电器安装在铁磁材料制成的安装板或仪器盒上,线圈加电后会通过铁磁物质产生磁分流,从而造成继电器吸合电压增大、吸合灵敏度降低,在某些情况下可能导致继电器工作异常。

2) 同样继电器与继电器之间的安装距离也有规定,过于接近也会造成电磁场的相互干扰作用,在产品设计时应注意,这类失效故障往往很难发现,处理的工程量很大。继电器在应用中因安装问题引起的质量案例已说明了此问题不能小视。

-

防雷元器件的使用方法及使用注意事项2009-12-09 2113

-

POWERPCB设计元器件布局有哪几种方法?布局注意事项是什么?2021-04-21 1307

-

四旋翼安装注意事项2021-09-02 1806

-

LCM使用注意事项2006-04-16 1605

-

电脑安装前的注意事项2010-01-12 664

-

LED户外屏设计及安装注意事项2012-03-22 1411

-

quartus安装注意事项2016-11-22 956

-

安装电子元器件时需注意的事项2021-05-01 8687

-

SIWAREX称重模块安装接线注意事项2021-05-09 1267

-

UWB定位基站安装注意事项2021-05-27 3239

-

电子元器件的故障特点 电子元器件配单使用注意事项2022-07-07 4351

-

ULLGA 封装的电路板安装注意事项2022-11-15 850

-

PCB设计中波峰焊元器件布局注意事项2022-12-01 2799

-

电子元器件的焊接注意事项2023-10-16 4514

-

射频电路元器件封装的注意事项介绍2025-02-04 959

全部0条评论

快来发表一下你的评论吧 !