风力发电机变速器轴承室磨损,只需要一抹一刮在线修复,让维修效率翻倍

描述

【摘要】利用高分子金属修复材料现场解决风力发电机变速器轴承室磨损问题,其最大优势就是可实现现场修复,修复效率高,投入人力物力少,其使用寿命甚至超过新部件。

【关键词】变速器轴承位磨损,轴承位磨损,高分子复合材料,福世蓝修复工艺

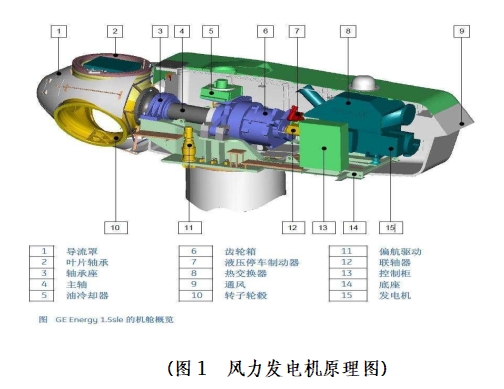

1、设备简介

风力发电机的工作原理就是通过叶轮将风能转变为机械转距(风轮转动惯量),通过主轴传动链,经过齿轮箱增速到异步发电机的转速后,通过励磁变流器励磁而将发电机的定子电能并入电网。如果超过发电机同步转速,转子也处于发电状态,通过变流器向电网馈电。

最初的风力发电机发出的电能随风变化时有时无,电压和频率不稳定,没有实际应用价值。为了解决这些问题,现代风机增加了齿轮箱、偏航系统、液压系统、刹车系统和控制系统等。

变速器齿轮箱可以将很低的风轮转速(1500千瓦的风机通常为12-22转/分)变为很高的发电机转速(发电机同步转速通常为1500转/分)。同时也使得发电机易于控制,实现稳定的频率和电压输出。

2、故障现象和原因分析

由于变速器处于长期运转状态,且变速器轴承室易发生金属疲劳,导致其轴承室磨损,设备出现震动,并报警,影响着设备的安全运行。

3、减速机轴承位磨损故障的现场修复技术分析

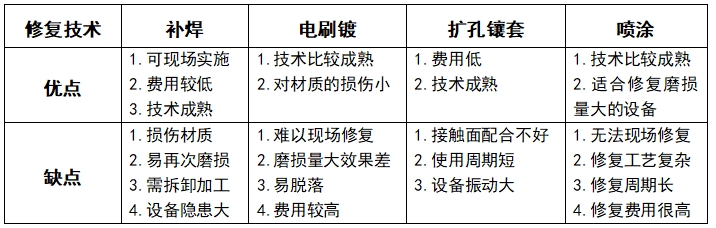

1)传统检修模式

针对磨损问题,传统解决办法是补焊或刷镀后机加工修复,但两者均存在一定弊端:补焊高温产生的热应力无法完全消除,易造成材质损伤,导致部件出现弯曲或断裂;而电刷镀受涂层厚度限制,容易剥落,且以上两种方法都是用金属修复金属,无法改变“硬对硬”的配合关系,在各力综合作用下,仍会造成再次磨损。对一些大的轴承企业更是无法现场解决,多要依赖外协修复。

2)高分子复合材料现场修复

当代西方国家针对以上问题多使用高分子复合材料的修复方法,其具有超强的粘着力,优异的抗压强度等综合性能。应用高分子材料修复,可免拆卸免机加工既无补焊热应力影响,修复厚度也不受限制,同时产品所具有的金属材料不具备的退让性,可吸收设备的冲击震动,避免再次磨损的可能,并大大延长设备部件的使用寿命,为企业节省大量的停机时间,创造巨大的经济价值。此类修复材料以福世蓝高分子复合材料性能较为可靠。

4、高分子复合材料现场修复应用案例

某风力发电公司,该公司风机发电机变速器轴承箱出现磨损,导致设备报警,计划外停机,该轴承箱磨损量单边在0.1mm左右,直径260mm,轴承型号2324 ECN1/L2B,如果采用传统修复工艺,需要大型起重设备进行吊装,然而采用福世蓝高分子复合材料在线修改工艺仅需12小时,开机后效果非常好。

现场修复施工过程

(1)轴承室表面处理:烤油,砂纸打磨,确保表面干燥、干净、结实。无水乙醇擦拭表面;

(2)打麻点:在轴承室需要修复的表面用样冲打出麻点,用锉刀以油槽为基准修整麻点尺寸;

(3)严格按2:1比例调和福世蓝2211F金属修复材料至无色差;

(4)轴承外圈表面薄薄涂一层803脱模剂,越薄越好,晾干;

(5)将材料均匀涂抹至磨损的表面,然后使用沿油槽基准面刮出修复尺寸;

(6)直接装配轴承,此过程需在30分之内完成。

-

柴油发电机轴承位磨损如何维修2021-04-23 1024

-

风力发电机轴磨损的修复方法2021-09-06 1517

-

风力发电机轴磨损维修办法合集2021-12-18 798

-

风力发电机轴磨损的在线修复方法2022-01-20 856

-

简述风力发电机轴磨损修复的小技巧2022-02-25 737

-

柴油发电机轴承位磨损的修复方法2022-06-14 735

-

现场修复海上风力发电机轴磨损的技术!2022-08-08 569

-

登塔在线维修风力发电机轴磨损故障2022-09-26 618

-

轮船发电机轴承位磨损如何修复2023-02-02 508

-

关于风力发电机轴的维修2023-03-14 778

-

发电机轴头磨损的修复2023-05-05 497

-

风力发电机轴磨损在线修复2023-05-18 558

-

风力发电机轴承位磨损维修方法2023-05-22 573

-

发电机轴承位磨损的修复方法2023-05-29 597

-

紧急修复风力发电机轴磨损问题2023-06-06 486

全部0条评论

快来发表一下你的评论吧 !