激光锡焊与电烙铁锡焊的区别

描述

激光锡焊是一种利用激光作为热源的精密焊接技术,通过激光加热焊锡材料,使其熔化并连接电子元件或材料的过程。该技术广泛应用于需要高精度和高可靠性的领域,如微电子制造、汽车电子、航空航天、医疗器械等行业。

激光锡丝焊和激光锡膏焊工艺流程图示

激光锡焊相比传统焊接技术,具有许多独特的优势:

高精度:激光能够聚焦到微米级别的焊接区域,适合处理微小和复杂的元件。

非接触式焊接:激光焊接不需要与材料表面直接接触,因此不会施加机械压力,特别适合对温度敏感或脆弱的元器件。

快速加热与冷却:激光焊接的热输入非常集中,能够快速加热并冷却,从而减少对周围元件的热影响。

可控性强:焊接温度和能量输出可以通过闭环系统精确控制,确保焊接过程的稳定性和一致性。

激光锡焊被广泛应用于电子器件组装、半导体封装、电路板焊接以及其他需要高精度焊接的场合。

激光锡焊与电烙铁锡焊的区别

激光锡焊与电烙铁锡焊的对比图示

焊接方式的差异

烙铁锡焊一般采用接触式焊接,容易造成产品表面划伤,焊接过程中烙铁头会给焊接工件带来一定的压力,导致焊点尖锐,存在传导风险。相比之下,激光锡焊采用非接触式激光焊接,可以更好地避免这些风险,既不会对产品造成机械损伤,也不会对焊接元器件施加压力。

焊接适应性的差异

在焊接一些表面复杂的工件时,烙铁焊接由于烙铁头和送丝装置占用很大空间,工件表面元器件极易对其产生干扰。而激光锡焊送丝装置占用空间小,不易受干扰。另外激光锡焊镜头光斑大小尺寸可进行调整,能适应不同尺寸类型的焊点,满足更多产品的需求,而传统烙铁锡焊设备则需要更换或重新设计烙铁头,因此激光锡焊的适应性会更高。

焊接对元器件影响的差异

电烙铁焊接一般采用传导扩散加热,这对于一些本来就对热敏感的元器件无疑会带来不利影响,而在激光锡焊过程中,激光只对光斑照射到的部分进行加热,局部温度上升很快,可以有效减少对焊点周围器件的影响。

能耗材料的差异

从节省材料方面来说,在电烙铁焊接过程中大多利用烙铁头来提供所需的能量,但随着烙铁头的老化、磨损等使得温度达不到焊接的要求,同时接触式焊接方法造成烙铁头磨损严重,使得烙铁头需要频繁清理、更换,增加了焊接成本。

从节能角度考虑,由于传统电烙铁焊接过程的加热方式为传导扩散加热,因此会造成更多无意义的热量损失,增加电能的损耗。

焊接精度的差异

由于传统电烙铁焊接工艺的限制和控制方式的制约,导致送丝和焊接精度受到限制;激光焊接技术具有快速加热、快速冷却的特点,可以使焊接时产生的金属化合物更加均匀、细小,焊点的力学性能更好。局部加热更有利于元器件密集、焊点密集的电路板上受热元器件及热敏性元器件的焊接,并可减少焊接后焊点间的桥接。

安全可控的差异

非接触式激光焊接方式减少了松香和助焊剂残留的风险,减少了有害烟雾和废弃物的产生,能够实时精确控制焊点温度,防止温度过高导致的产品不良,并且大大降低了焊接工艺的调试难度,减少了对操作人员的伤害。

为什么选择半导体激光器作为激光锡焊系统的光源

松盛光电3U/BOX 976/980nm恒温半导体激光器图示

随着IC芯片设计水平和封装技术的提高,SMT向着高稳定性、高集成度的小型化方向发展,传统的烙铁焊接已不能满足其生产技术要求。单个元器件的引脚数不断增加,集成电路QFP元件的引脚间距也在不断缩小,并向着更精密的方向发展。非接触式激光锡焊工艺作为弥补传统焊接方法不足的新型焊接工艺,正以其高精度、高效率、高可靠性等优势逐渐取代传统烙铁焊接,已成为不可逆转的趋势。

激光锡焊工艺所用的激光光源主要是半导体光源,近红外或蓝光波段可选,热效应好,其光束的均匀性激光能量的连续性对焊盘的均匀加热、快速加热有显著的影响,焊接效率高。

半导体激光器的工作原理是通过激励方式,利用半导体材料中的电子在能带之间跃迁来发光。利用半导体晶体的解理面形成两个平行的镜面,作为反射镜,形成谐振腔,使光在其中振荡、反馈和放大,从而产生并输出激光。

半导体激光器的基本结构属于半导体的PN结,但激光二极管具有“双异质结结构”,其中使用不同带隙的半导体材料层从两侧夹住发光层(有源层)。此外,在激光二极管中,晶体的解理面被用作反射镜(谐振器)。使用的材料包括镓(Ga)、砷(As)、铟(In)和磷(P)。在多量子阱结构中,还使用了铝(Al)和其他元素。

激光二极管的优点包括高效率、体积小、重量轻和价格低。特别是多量子阱结构的效率为20-40%,高能量效率是其最大的特点。此外,其连续输出波长范围覆盖从红外到可见光,光脉冲输出可以达到50W(100ns脉宽),使其成为激光锡焊应用中的理想选择。

温度闭环控制在激光锡焊系统中的作用

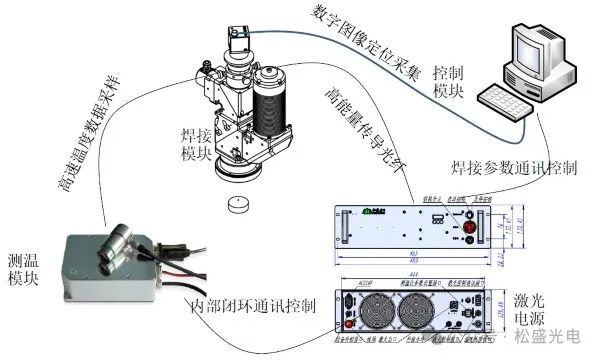

松盛光电温度闭环反馈系统图示

实时监测和反馈

温度闭环控制系统通过高速红外传感器实时监测焊点的温度,将温度数据传输至激光控制器,实现焊接过程的实时监控。

精确控制温度

通过实时数据反馈,激光控制器可以精确调节激光的输出能量,确保焊点温度保持在设定范围内,从而提高焊接质量和一致性。

防止过热损坏

如果温度上升过快,闭环控制系统能够迅速做出反应,降低激光能量或切断激光输出,防止器件引线或焊接部位因过热而损坏。

提高焊接质量

通过精确控制温度和激光能量,闭环控制系统能有效减少焊接缺陷,如灼伤、虚焊、冷焊等,确保焊接强度和可靠性。

自动化和智能化

温度闭环控制系统结合CCD图像监视器,可自动记录和分析焊接过程中的数据,为质量监控和生产优化提供可靠的依据,提高生产效率和产品质量。

灵活性和可调性

闭环控制系统可以根据不同的焊接任务和材料需求,灵活调整激光能量和工艺参数,适应各种复杂的焊接场景。

松盛光电激光锡焊系统由多轴伺服模组,实时温度反馈系统,CCD同轴定位系统以及半导体激光器所构成;松盛光电通过多年焊接工艺摸索,自主开发的智能型软钎焊软件,支持导入多种格式文件。独创PID在线温度调节反馈系统,能有效的控制恒温焊接,确保焊接良品率与精密度。本产品适用面广,可应用于在线生产,也可独立式加工。拥有以下特点优势:

1.采用非接触式焊接,无机械应力损伤,热效应影响较小。

2.多轴智能工作平台(可选配),可应接各种复杂精密焊接工艺。

3.同轴CCD摄像定位及加工监视系统,可清晰呈现焊点并及时校正对位,保证加工精度和自动化生产。

4.独创的温度反馈系统,可直接控制焊点的温度,并能实时呈现焊接温度曲线,保证焊接的良率。

5.激光,CCD,测温,指示光四点同轴,完美的解决了行业内多光路重合难题并避免复杂调试。

6.保证优良率99%的情况下,焊接的焊点直径最小达0.2mm,单个焊点的焊接时间更短。

7.X轴、Y轴、Z轴适应更多器件的焊接,应用更广泛。

-

激光锡焊系统和激光锡焊机的区别2025-09-22 642

-

影响激光锡焊效果的关键因素2025-03-03 1182

-

烙铁焊,回流焊,波峰焊和激光锡焊四种工艺的比较2024-12-22 3589

-

激光锡焊技术的应用和优点2024-11-09 1440

-

革新传统焊接:激光锡焊技术在微电子领域的突破2024-07-26 1638

-

激光锡焊技术对汽车工业的影响2023-10-30 853

-

电烙铁头氧化不吃锡的原因及解决办法2020-10-28 39580

-

激光锡焊的原理及优势是什么,适配激光焊接工艺锡膏推荐2020-05-20 7216

-

锡焊怎么才焊的漂亮_锡焊焊接教程(电烙铁锡焊实例)2017-12-13 222902

-

焊台与电烙铁的对比2017-10-18 7179

-

电烙铁不粘锡原因2010-02-27 6135

全部0条评论

快来发表一下你的评论吧 !