全固态电池的最新研究成果与技术进展

描述

研究背景

锂离子电池(LIB)自1991年商用以来,已经成为推动消费电子、电动汽车(EV)和可再生能源存储系统(ESS)的核心技术。然而,随着全球对高能量密度、长续航和环保型储能技术的需求不断增长,LIB逐渐暴露出其安全性和性能极限方面的问题。

首先,传统LIB依赖于有机液态电解液,虽然它提供了良好的锂离子导电性,但却存在易燃、热稳定性差和漏液等安全隐患。在高压、高温条件下,电解液的分解可能引发热失控,造成电池起火甚至爆炸,这在电动汽车的大规模推广中成为一大挑战。此外,LIB中使用的某些关键材料,如钴(Co),不仅价格昂贵且供应不稳定,还涉及环境和社会问题。因此,研究者正在积极寻找替代技术来克服这些瓶颈。

在此背景下,全固态电池(ASSB)作为一种下一代电池技术受到广泛关注。与传统LIB不同,ASSB使用固态电解质(SSE)替代液态电解液。这一设计不仅消除了液体电解质的易燃性,还提高了电池的体积能量密度和循环寿命。此外,ASSB的设计有望支持更高压工作的电极材料,如锂金属负极,从而进一步提升电池性能。

然而,实现ASSB的商业化仍面临诸多挑战,包括固态电解质的离子导电性不足、界面稳定性差以及大规模制造成本高等问题。针对这些挑战,研究者们正在探索多种新型固态电解质材料(如氧化物、硫化物、聚合物)的合成技术,并寻求优化制备工艺,以推动ASSB的大规模应用。

成果简介

本文系统回顾了全固态电池(ASSB)的最新研究成果与技术进展,并深入探讨了推动其商业化的关键因素和解决方案。与传统锂离子电池(LIB)相比,ASSB在设计和材料应用上具有显著优势。首先,它采用了固态电解质(SSE)替代液态电解质,显著提高了电池的安全性,避免了热失控和电解液泄漏等问题。此外,ASSB还支持更高的电化学窗口和更高电压下工作,这使其在提升体积能量密度方面表现出色。

在材料方面,研究者探索了多种新型固态电解质材料,包括氧化物、硫化物、卤化物和聚合物基电解质。例如,氧化物型电解质(如Li₃La₃Zr₂O₁₂,LLZO)表现出优异的化学稳定性和离子导电性;硫化物基电解质(如Li₆PS₅Cl,LPSCl)则因其良好的机械性能而成为热门候选材料。这些材料的研究为全固态电池的开发奠定了坚实的基础,但也面临生产成本高和界面不稳定等挑战。

为了解决这些问题,文章详细介绍了不同的制备工艺和优化策略,包括机械球磨法、溶液合成法和湿法工艺的应用。研究者们发现,湿法工艺能够更好地控制颗粒尺寸和材料的形貌,同时提升批量生产的效率。在某些实验中,如使用1,2-二甲氧基乙烷(DME)作为溶剂进行湿法合成,可以提高Li₇P₃S₁₁电解质的离子导电性,并实现材料的大规模生产。这些优化工艺有助于降低电解质的制造成本,推动全固态电池的产业化进程。

此外,本文还展示了ASSB在多种新型电池体系中的潜力,包括锂硫电池、钠离子电池和镁离子电池。这些电池系统在能量密度、环境友好性以及资源可持续性方面具有巨大优势,有望成为未来电动汽车和储能系统的重要技术支撑。

总的来说,本文为推动全固态电池的研究与应用提供了全面的解决方案和方向。研究成果不仅证明了ASSB在安全性和性能上的优势,也为其在未来商业化过程中面临的挑战提出了具体应对措施,如优化电解质界面稳定性、降低成本及提升量产能力。通过这些努力,ASSB有望成为下一代电池系统的核心技术,为应对全球能源和环保挑战提供新的解决方案。

研究亮点

1. 新型固态电解质材料的开发与应用

- 氧化物型电解质(如LLZO)表现出高化学稳定性和良好的机械性能,但面临界面阻抗较高的挑战。

- 硫化物基电解质(如Li₆PS₅Cl)不仅具有优异的离子导电性,还具有良好的柔性和适应性,有望在未来高性能电池中得到广泛应用。

- 卤化物电解质(如Li₃YCl₆、Li₃YBr₆)展现出卓越的离子传导性,但其化学活性带来了一定的稳定性问题。

2. 高效的电解质合成方法与成本控制

- 湿法合成方法不仅能优化颗粒尺寸,还能够提升批量生产能力,降低制造成本。

- 机械球磨法因其高能量输出,能够在短时间内制备出高纯度的SSE材料,但其高成本和能耗仍是一个挑战。

3. 多种新型电池系统的探索与应用

- 锂硫电池(Li-S):凭借更高的理论能量密度和较低的成本,锂硫电池有望成为电动汽车的下一个主流电池系统。固态电解质能够抑制多硫化物的穿梭效应,提升循环性能。

- 钠离子电池(Na-ion):由于钠资源丰富、价格低廉,钠离子电池被认为是未来大规模储能系统的理想选择。

- 镁离子电池则展现了在高安全性和循环寿命方面的优势,但其商业化仍面临较大技术挑战。

4. 安全性和能量密度的提升

- 通过固态电解质替代传统液态电解液,ASSB消除了热失控和漏液的风险,大大提高了电池的安全性。

- 此外,ASSB支持高电压工作,提高了体积能量密度,使其特别适用于对能量密度和安全性要求极高的应用场景,如电动汽车和航空航天系统。

5. 商业化的潜力与展望

- 本文不仅展示了当前技术的优势,还提出了未来的研究方向和挑战,如提升界面稳定性、降低制造成本以及规模化生产的实现。

- 研究者还提出了一些环境友好的解决方案,如绿色溶剂的使用和材料回收技术的开发,以确保ASSB在提升性能的同时减少环境影响。

图文导读

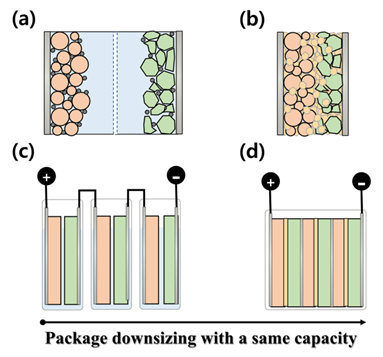

图1:示意图展示了(a) 传统锂离子电池(LIB)与液态电解液的结构,以及(b) 全固态电池(ASSB)的结构,和(c)采用液态电解液的电池与(d) 采用固态电解质(SSE)的电池。

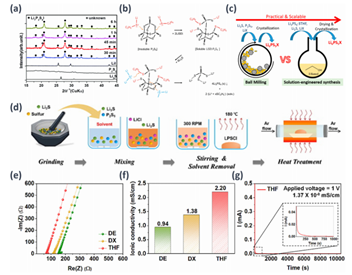

图2:固态电解质(SE)合成方法及结果的示意图示例:(a) 在170°C干燥2小时后,初始成分和LPSI(x = 0)在不同时间制备的XRD图谱。(b) 由亲核试剂LiSC₂H₅促进的Li₃PS₄固态电解质的形成过程。(c) 通过球磨和溶液工程合成技术合成的Li₆PS₅X(X = Cl, Br)。(d) LPSCl固态电解质的液相合成过程,(e) 各种LPSCl固态电解质的奈奎斯特图,(f) 不同LPSCl固态电解质的离子导电性。(g) 在1.0 V施加电压下,THF-SE的直流极化曲线。

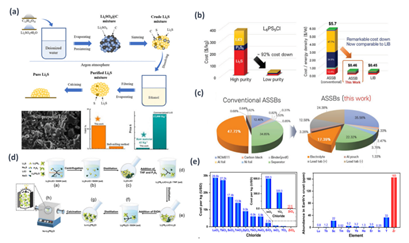

图3:固态电解质(SE)成本降低方法及结果的示意图示例:(a) Li₂S合成方法及与原材料相关费用的最小化。(b) 考虑采用传统固态电解质和提议的硫化物固态电解质生产ASSB的最终电池单元价格的比较,以及使用液态电解液的传统锂离子电池(LIB)价格。(c) 当固态电解质价格处于最高和最低水平时,传统ASSB与提议的ASSB组件价格比例。(d) 制备Li₆PS₅Cl固态电解质的过程。(e) Li₂ZrCl₆及最先进氯化物固态电解质的原材料成本。

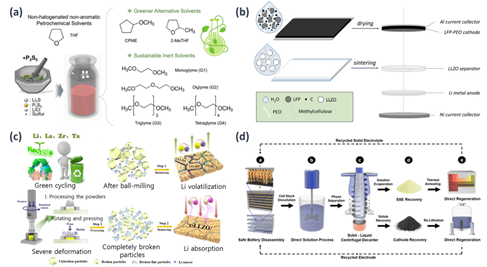

图4:与固态电解质(SE)相关的可持续性研究示例的示意图:(a) 使用不同溶剂体系(即传统THF、绿色替代溶剂(CPME和2-MeTHF)以及可持续惰性溶剂(G1–G4))的LPSCl固态电解质的液相合成过程。(b) 用于SSLBs的LFP-PEO复合正极的水基制造工艺,配有LLZO隔膜。(c) 回收途径。(d) 基于直接回收原则提出的工业ASSB回收程序。

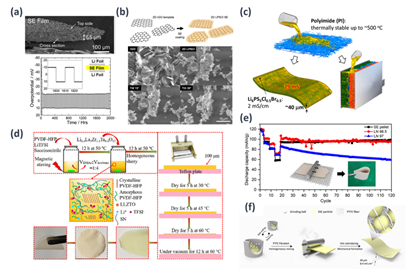

图5:薄膜沉积方法示例的示意图:(a) 由95wt% Li₇P₃S₁₁和5 wt% SEBS制成的复合电解质薄膜的横截面扫描电子显微镜(SEM)图像。该薄膜经过了100个循环的锂镀覆和剥离,每个循环20小时。(b) 2D LPSCl固态电解质及不同倾斜角度的还原氧化石墨烯(rGO)模板和2D LPSCl固态电解质的SEM图像。(c) 通过浸渍电纺多孔聚酰亚胺(PI)纳米线与可溶液加工的Li₆PS₅[Cl,Br]合成用于ASLB的硫化物固态电解质膜。(d) 固体复合电解质膜的制备。(e) 组装SE颗粒或SE膜的ASSB电池的循环性能及用尼龙网膜制备SE膜的过程。(f) 超薄固态电解质膜的制备。

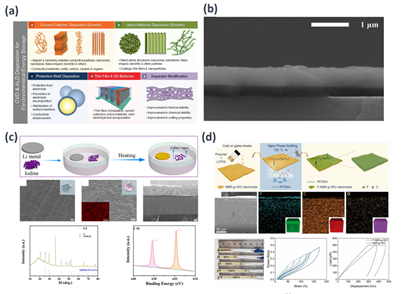

图6:化学气相沉积(CVD)过程示例的示意图:(a) 能源存储应用中的关键技术。(b) 在973 K和40% O₂气氛下沉积在硅(Si)上的LLZO薄膜的次级电子显微镜(SEM)图像。(c) 锂金属表面形成LiI保护层的过程,以及SEM、电化学分析、横截面SEM、XRD和XPS的结果。(d) F-NBR-g-VEC电解质和NBR-g-VEC膜的综合表征。

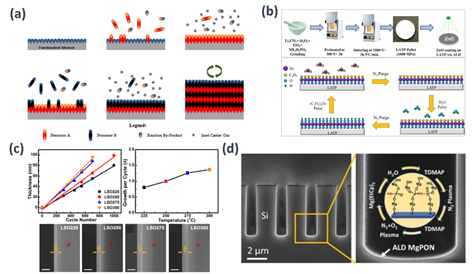

图7:原子层沉积(ALD)技术示例的示意图:(a) 自然功能化的基底表面或经过处理以实现功能化的表面,其中前驱体A以脉冲方式与表面反应;多余的前驱体和副产物用惰性载气冲洗;前驱体B以脉冲方式与表面反应;多余的前驱体和副产物用惰性载气冲洗,此循环重复进行,直到达到所需的材料厚度。(b) 准备修改了ZnO的LATP(锂铝钛磷酸盐)并将ZnO沉积到LATP上的过程。(c)LSO(锂硫氧化物)薄膜的生长与ALD循环次数的关系;不同沉积温度下的LSO每循环生长量;在225°C(LSO225)、250°C(LSO250)、275°C(LSO275)和300°C(LSO300)下经过500个ALD循环后,硅上LSO薄膜的横截面SEM图像。比例尺为100nm。(d) ALD镁磷氧氮(MgPON)固态电解质中一个循环的反应步骤,包括TDMAP、N₂等离子体、N₂ + O₂等离子体、Mg(EtCp)₂和H₂O前驱体。中心插图展示了在MgPON固态电解质薄膜顶部进行的一个ALD循环沉积的提议化学结构。

总结与展望

本文对全固态电池(ASSB)的研究进展进行了全面总结,强调了其在提高安全性、能量密度和稳定性方面的巨大潜力。通过采用固态电解质(SSE)替代传统的液态电解液,ASSB显著降低了热失控和泄漏风险,从而提升了电池的安全性。这一创新设计使ASSB在电动汽车(EV)和储能系统等应用领域中具备了更强的竞争力。

在材料方面,研究者们积极探索各种类型的SSE,如氧化物、硫化物和聚合物,这些材料在离子导电性、化学稳定性和机械强度等性能上各有优劣。通过引入新型合成工艺,如湿法合成和机械球磨法,研究者们能够有效提高电解质的性能并降低生产成本。这些技术创新为ASSB的大规模商业化提供了强有力的支持。

-

基于硅负极的全固态电池研究2022-09-21 4021

-

全固态锂电池领域的研究及实际应用2022-09-27 3932

-

全固态电池再进一步,能量密度与使用寿命双突破2024-09-09 4140

-

全固态电池火爆!中国推出团体标准,宝马全固态电池汽车测试上路2025-05-25 1958

-

薄膜锂电池的研究进展2011-03-11 2967

-

苹果的新专利--全固态电池2015-12-23 4592

-

全固态电池是什么2021-07-12 2554

-

全固态薄膜锂离子电池2009-12-29 678

-

浅析全固态电池技术2019-08-09 10028

-

全固态锂电池中锂枝晶的生长及抑制机理的研究分析2020-04-26 8837

-

高功率克尔透镜锁模掺镱全固态激光器研究进展2021-11-04 797

-

全固态电池的工作原理是什么2023-02-21 11768

-

全固态电池到底有哪些闪光点?2024-01-09 1618

-

中国科学院青岛生物能源所全固态锂电池研究获重大突破2024-08-02 1652

-

广汽本田和广汽丰田全固态电池技术取得突破性进展2024-11-25 1367

全部0条评论

快来发表一下你的评论吧 !