一文详解电池不一致性和模组并联

描述

接平工的文章,我们来谈谈电池的不一致和模组并联。

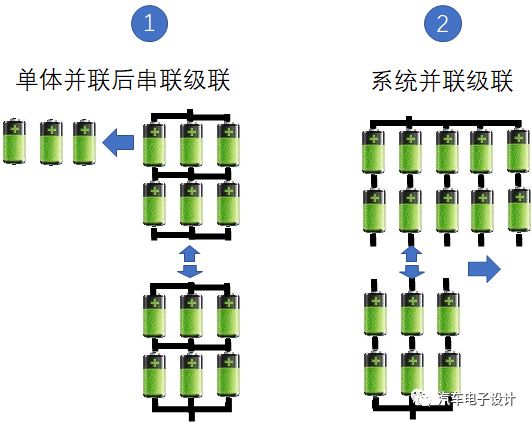

由于能量的需求,拆解成总能量=电压*容量,集成过程中如果要用固定规格的电芯需要进行串并联操作,达到目标需求总容量。我们对于电池系统的配置可以分为几种方式方式:

1)单体先并联后串联:这是典型的串并联的应用模式,由于最小单元在3.2~3.7V这个范围内,整个电流支路均衡压差也比较小

好处:

电池的熔丝设计相对容易

电池采样通道数量较少,BMS的成本和复杂程度低

电池自均衡在单体级别电流支路

设计难点:

电池的一致性

母线排熔丝的可靠的均一性设计

电流密度的均一性,还有熔断的特性一致性

2)单体串联成模组后进行并联:这种方式典型的用于大的储能单元,特别是储能站、大巴上面,效果比较好,特别是并联的过程中可以采取整包并联的模式,复用预充和配电盒,使得整个连接更为可控

分组之后直接并联存在难度,需要预充

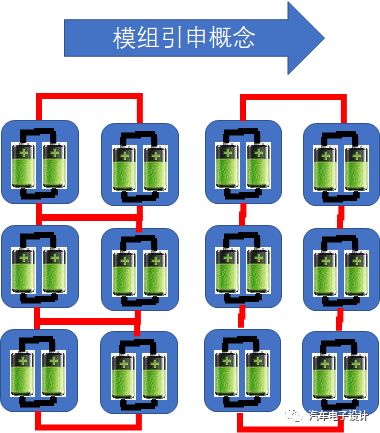

而现在的设计往往在模组级别进行引申出现

模组并联后再串联

模组串联后再并联

后者之前用在商用车里面的2支路的并联

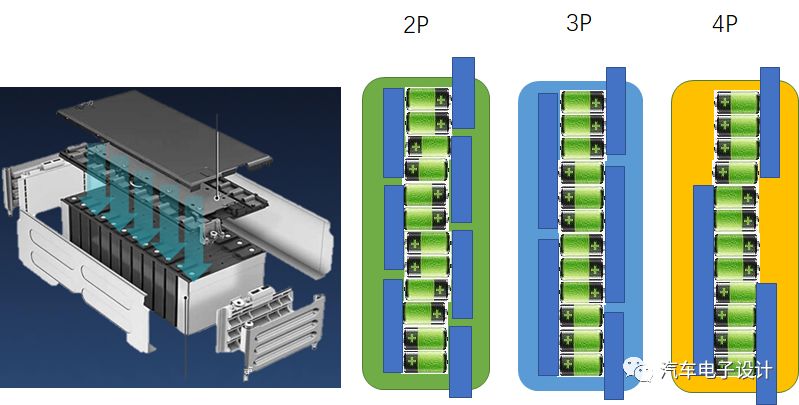

这个标准箱体的概念也确实目前在商用车,大巴和物流车上广泛使用,在通用性方面考虑基于标准化箱体的配置组合开发较定制开发而言在可靠性、开发周期、开发效率上都有着显著的优势。而进一步的革新是这个箱体里面去除模组的概念,又回到之前的电芯直接植入的模式

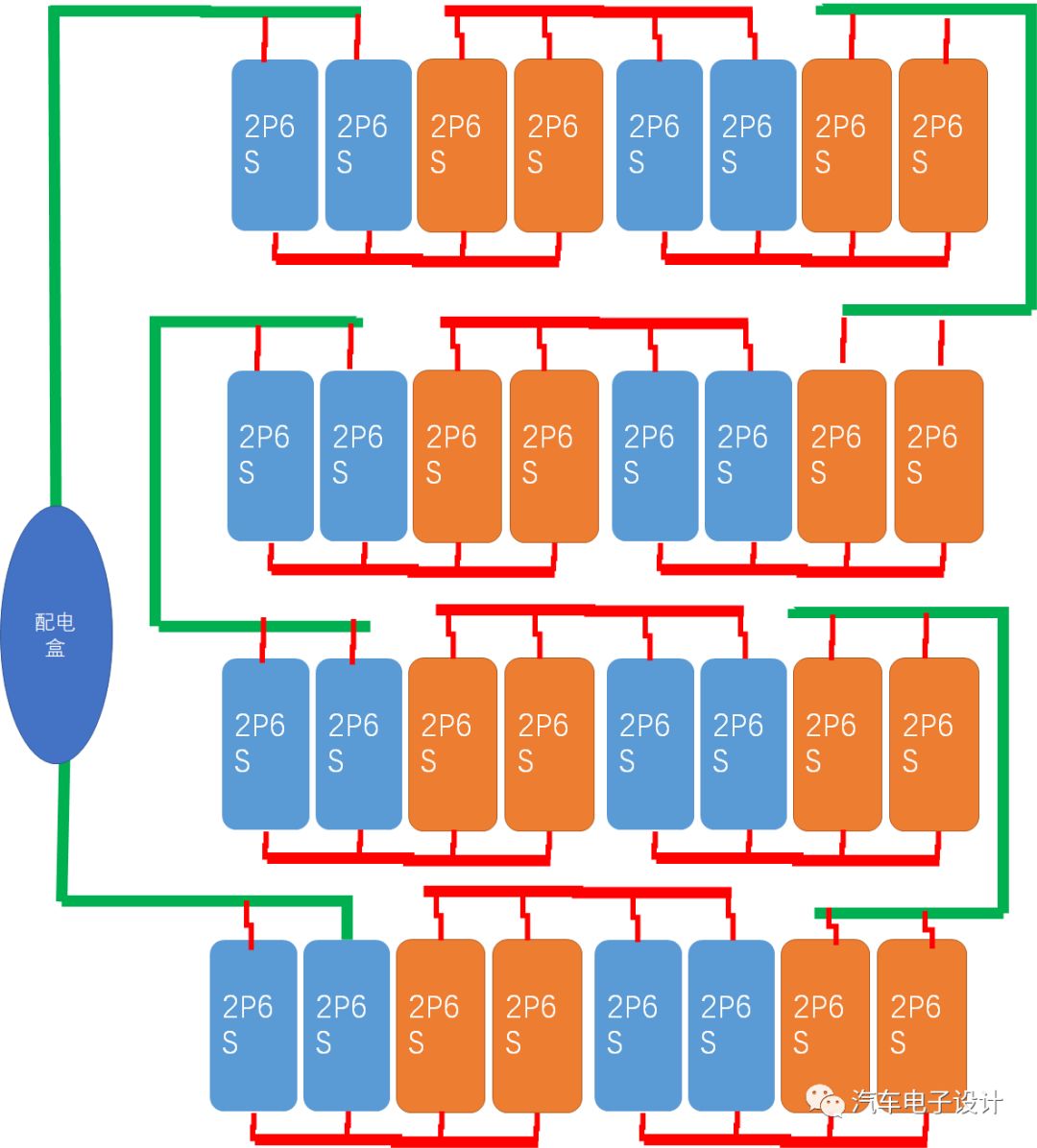

前者确实不多见,现在看到了一个,ES8的电池箱体

这里的设计呢,也是因为Ah的容量导致的,短期内PHEV2的Ah规格到50+Ah,能往60+Ah走还需要1年~1.5年

这里涉及到模组间的环流,而且会出现两个支路分配电流不一致引起的SOC、温升、寿命不同步的问题

根据这个Busbar的配置

整个电池包里面的Busbar可能是类似这个样子的

这个模组并联的电池系统对电池的一致性提出了更高的要求

备注:串联电池一般是强调容量的一致,由于只有一个大的回路,总的电流只有一个,各个电池间保持相近的核电态,均衡的办法也比较

并联电池系统

由于电池系统在整个放电或充电SOC曲线上都要工作,因此如果电池内阻差异性很大的时候,整个放电过程中会出现较大的模组环流,而这个电流和整个回路电流形成了差异,CMU无法对电压和电流进行一致性的匹配

在寿命后期,整个电池模组的离散性进一步放大,放电的初期模组内阻小则分配到了更多的电流,SOC迅速下降更快,这里也会形成额外的电压波动导致两个模组之间始终有电流在来回充放

这里的扰动因素特别多,是积累了一个模组和另一个模组的,电压、内阻、温度等差异,在外部工况负荷比较重的时候,电池的发热会额外导致电池温升也不同,两个模组之间的差异也越来越大,形成了恶性循环

这个CMU设计也存在一些难点,2个模组6S这个电压不够高,怎么取电是个问题,这个我仔细想一想再考虑一下是怎么做的

小结:我觉得这么做似乎存在挺大的设计限制,这个1500次的数据虽然在实验室、耐久车和大规模路试上可能可以,但是在更大规模的量产上,考虑实际消费者的使用,运行负荷的差异性,很难保证1500次真的发生,可能最终的结果会打折

-

车用锂离子电池机理建模与并联模组不一致性研究2025-05-16 7427

-

什么是锂离子电池不一致性?如何提高锂离子电池的一致性?2023-11-10 3280

-

什么是电芯的不一致性?电芯不一致会造成什么后果?2023-11-06 5831

-

如何提高多路热电偶测量的通道一致性?2023-05-16 1372

-

造成锂离子电池组不一致性的原因有哪些2022-10-19 4426

-

锂电池成组不一致及优化方案2021-04-19 2967

-

锂电池组不一致性的原因及危害是怎样的2021-03-17 13000

-

锂离子电池不一致性的表现及成因分析2020-11-02 10392

-

电池不一致性的改进措施和优化方法2020-10-12 11274

-

动力电池多并状态下电芯通过电流不一致性问题研究2019-07-27 7160

-

关系数据不一致性的修复2018-01-12 994

-

感兴趣区域不一致性决策算法2018-01-02 949

-

锂离子电池组一致性的含义与不一致性的改进措施2017-10-15 2094

全部0条评论

快来发表一下你的评论吧 !