一文详解半导体薄膜沉积工艺

描述

文章来源:半导体与物理

原文作者:jjfly686

半导体薄膜沉积工艺是现代微电子技术的重要组成部分。这些薄膜可以是金属、绝缘体或半导体材料,它们在芯片的各个层次中发挥着不同的作用,如导电、绝缘、保护等。薄膜的质量直接影响到芯片的性能、可靠性和成本。

薄膜工艺基本介绍

半导体薄膜沉积工艺是现代微电子技术的重要组成部分,通过在半导体衬底上沉积一层或多层薄薄的材料来构建复杂的集成电路。这些薄膜可以是金属、绝缘体或半导体材料,它们在芯片的各个层次中发挥着不同的作用,如导电、绝缘、保护等。薄膜的质量直接影响到芯片的性能、可靠性和成本。因此,薄膜沉积技术的发展对半导体行业具有重要意义。

薄膜工艺的分类

目前,主流的薄膜沉积设备和技术包括物理气相沉积(PVD)、化学气相沉积(CVD)和原子层沉积(ALD)。这三种技术在沉积原理、沉积材料、适用膜层及工艺等方面存在明显差异。

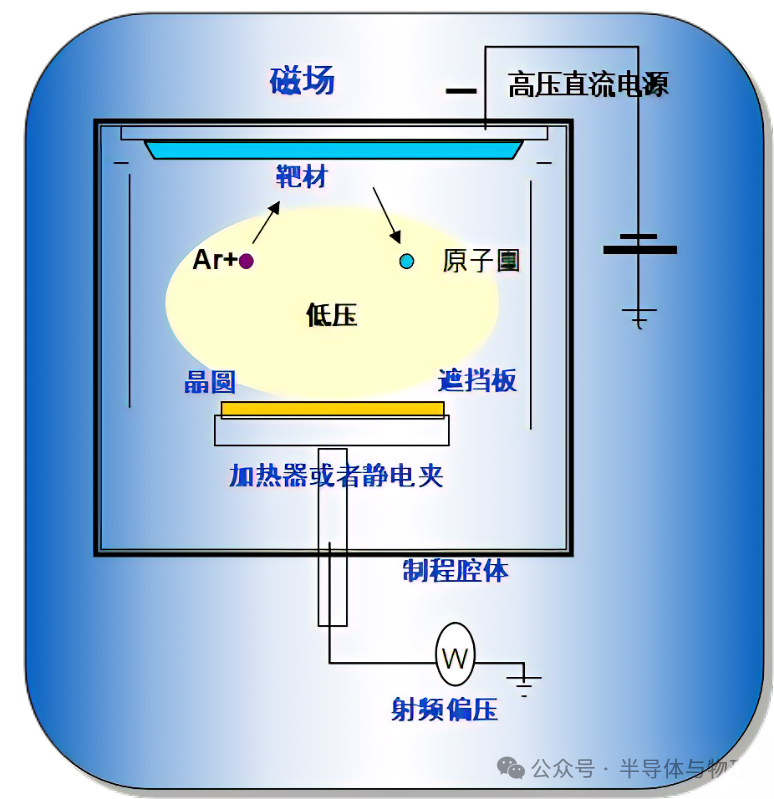

物理气相沉积(PVD)PVD是一种完全基于物理过程的薄膜沉积技术,通过蒸发或溅射等方式使材料气化,然后在基板上冷凝形成薄膜。

真空蒸镀:在高真空条件下加热待镀材料至气化,并在基板上沉积薄膜。

溅射镀膜:通过气体放电产生的气体离子高速轰击靶材表面,使靶材原子被击出并在基板表面成膜。

离子镀:结合真空蒸镀和溅射镀膜的优点,待镀材料气化后在放电空间部分电离,随后被电极吸引至基板沉积成膜。

特点:PVD过程中仅材料形态发生改变,不涉及化学反应,属于纯粹的物理变化。

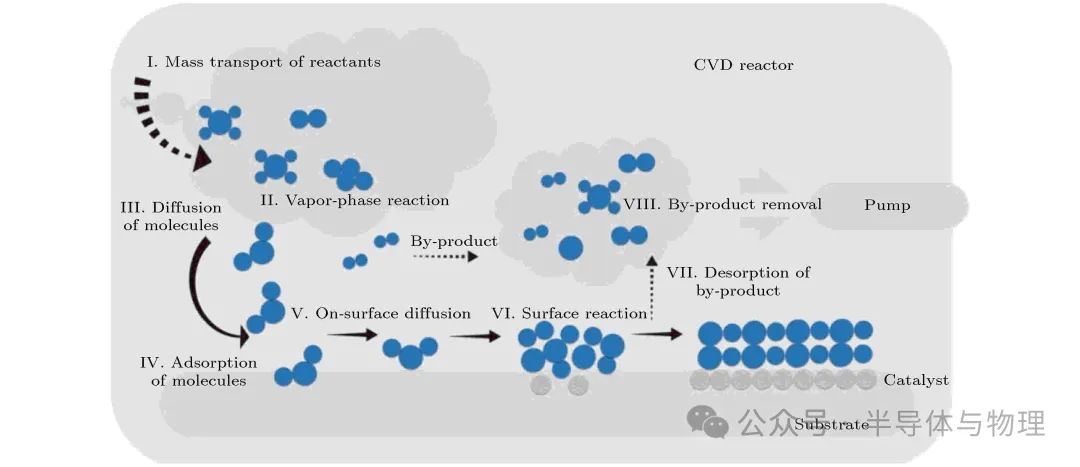

化学气相沉积(CVD)CVD是一种涉及气相化学反应的薄膜沉积技术,通过将气体前驱体引入反应腔中,在基板表面发生化学反应形成固态薄膜。

普通CVD:适用于多种介质膜层和半导体膜层的沉积。

等离子体增强CVD(PECVD):利用等离子体增强反应活性,适用于低温沉积。

高密度等离子体CVD(HDPCVD):能同时进行沉积和刻蚀,具备优秀的高深宽比间隙填充能力。

次常压CVD(SACVD):在高压环境下通过臭氧在高温下形成的高活性氧自由基增加分子间的碰撞,实现优秀的填孔能力。

金属有机化学气相沉积(MOCVD):适用于制备半导体材料,如GaN。

特点:CVD反应前体一般为硅烷、磷烷、硼烷、氨气、氧气等气体原料,生成物一般为氮化物、氧化物、氮氧化物、碳化物、多晶硅等固体薄膜,反应条件一般为高温、高压、等离子体等。

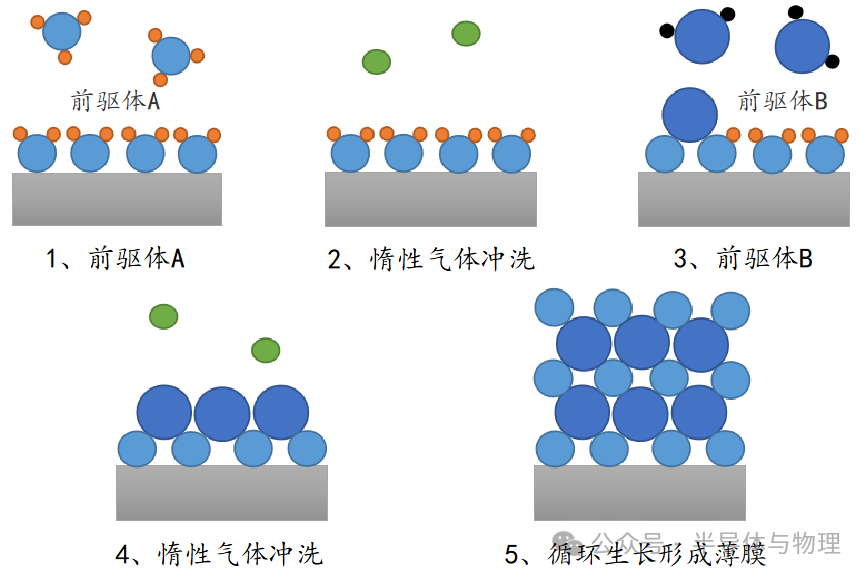

原子层沉积(ALD)ALD是一种特殊的CVD技术,通过脉冲方式交替引入两种或多种反应前驱体,实现单原子层级别的精确沉积。

热原子层沉积(TALD):利用热能使前驱体吸附在基体表面并发生后续化学反应。

等离子体增强原子层沉积(PEALD):利用等离子体增强反应活性,可在较低温度下实现较快的薄膜沉积速度。

特点:ALD具备精准的膜厚控制能力,沉积薄膜的厚度均匀性和一致性极为优秀,且其台阶覆盖能力非常强大,适合深槽结构中的薄膜生长。

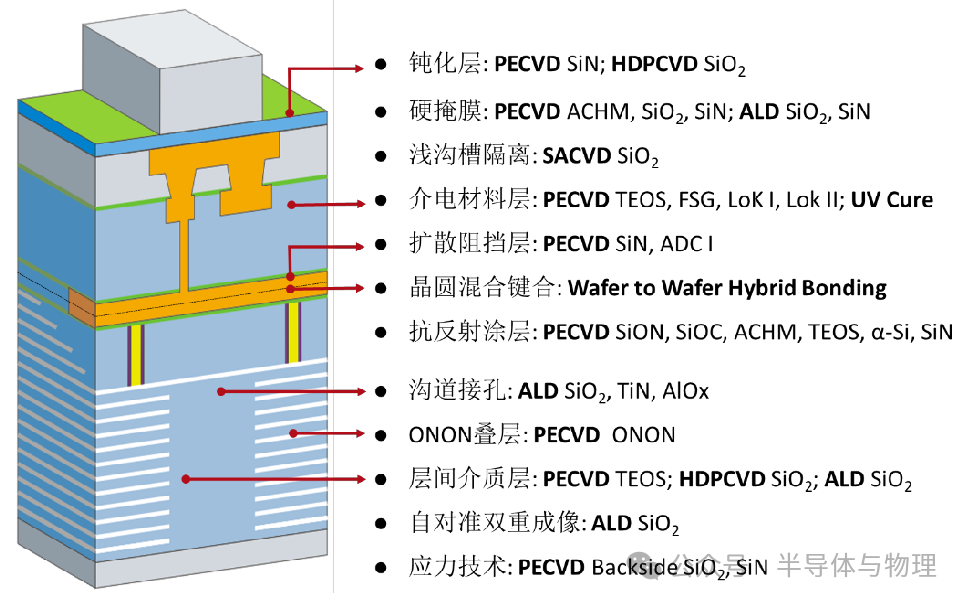

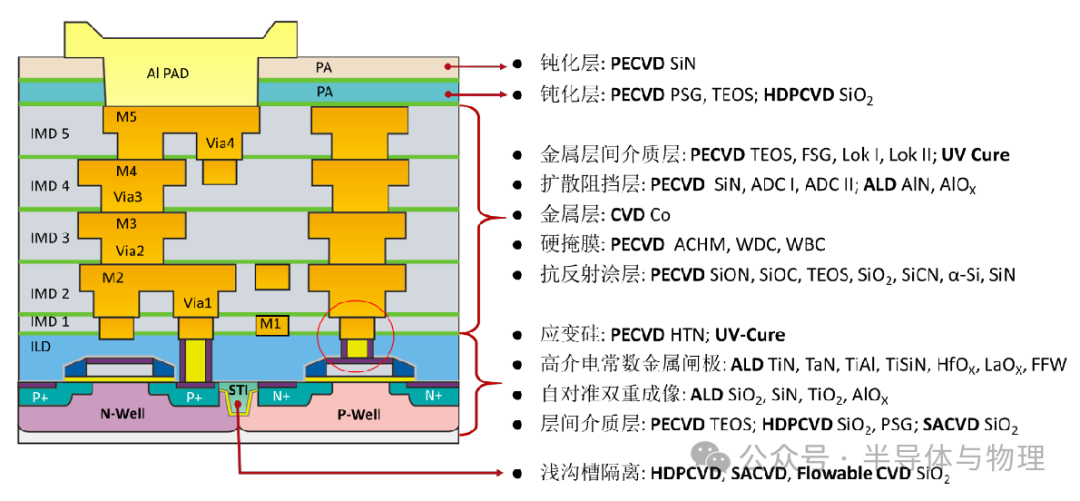

薄膜各个工艺在芯片里的应用

金属层PVD主要用于沉积超纯金属、过渡金属氮化物薄膜,如铝垫、金属硬掩膜、铜阻挡层和铜籽晶层等。

Al pad:与PCB键合的焊盘。

金属硬掩膜:常用TiN,用于光刻工艺中。

Cu阻挡层:常用TaN,功能为防止Cu扩散。

Cu籽晶层:常用纯Cu或Cu合金,作为后续电镀工艺的种子层。

介质层CVD主要用于沉积各种绝缘材料,如氮化物、氧化物、氮氧化物、碳化物和多晶硅等,用于隔离不同的电路组件,减少干扰。

栅氧化层:用于隔离栅极和沟道。

层间介质:用于隔离不同层次的金属线。

阻挡层PVD用于防止金属扩散,保护器件免受污染。

Cu阻挡层:防止铜扩散到其他层中,影响器件性能。

硬掩膜PVD用于光刻工艺中,帮助定义器件结构。

金属硬掩膜:常用TiN,用于定义图案。

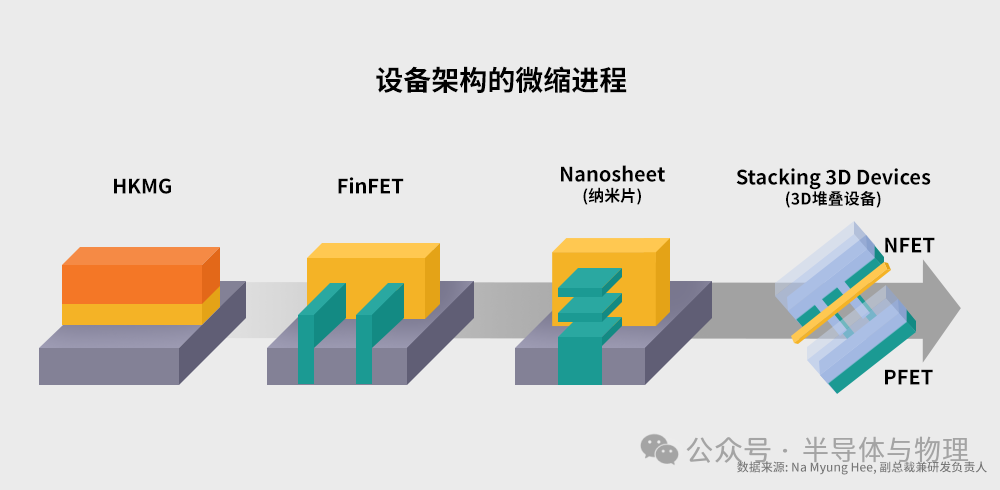

自对准双重成像(SADP)ALD利用Spacer层实现更精细的图案化,适用于FinFET中Fin结构的制造。

FinFET:利用Spacer层在心轴图案边缘覆盖的侧壁图形作硬掩膜,实现空间倍频的效果。

高K金属栅(HKMG)ALD用于沉积高介电常数材料和金属栅极,提高晶体管性能,特别是在28纳米及以下制程中。

高K介质层:HfO2是目前最普遍的选择,ALD是其最佳的制备工艺。

金属栅:由于Hf元素与多晶硅栅容易发生化学反应,兼容性不佳,因此金属栅技术应运而生。

其他应用ALD在金属铜互联扩散阻挡层等技术中也有广泛应用。

金属铜互联扩散阻挡层:防止铜扩散,保护器件性能。

通过上述介绍,我们可以看到,PVD、CVD和ALD三种薄膜沉积技术各有特点和优势,它们在半导体制造过程中发挥着不可替代的作用。PVD主要用于金属膜层的沉积,CVD适用于多种介质膜层和半导体膜层的沉积,而ALD则在先进制程中展现出卓越的膜厚控制和台阶覆盖能力。这些技术的不断发展和完善,为半导体行业的进步提供了坚实的基础。

-

浅谈薄膜沉积2024-11-01 4399

-

质量流量控制器在薄膜沉积工艺中的应用2025-04-16 1066

-

有关半导体工艺的问题2009-09-16 5714

-

《炬丰科技-半导体工艺》IC制造工艺2021-07-08 4647

-

半导体制程之薄膜沉积2009-03-06 6634

-

半导体设备行业跟踪报告:ALD技术进行薄膜沉积工艺优势2023-02-16 1256

-

基于PVD 薄膜沉积工艺2023-05-26 6033

-

半导体前端工艺之沉积工艺2023-06-29 2560

-

详解半导体前端工艺之沉积工艺2023-07-02 4231

-

半导体前端工艺:沉积——“更小、更多”,微细化的关键2023-08-17 2486

-

半导体设备系列研究-薄膜沉积设备.zip2023-01-13 569

-

半导体制造之薄膜工艺讲解2023-12-05 7932

-

一文详解金属薄膜沉积工艺及金属化2023-12-11 7684

-

半导体薄膜沉积技术的优势和应用2025-01-24 1930

-

半导体外延和薄膜沉积有什么不同2025-08-11 1543

全部0条评论

快来发表一下你的评论吧 !