一种创新的超薄固体聚合物电解质

描述

研究背景

传统液态电解质在锂离子电池中的应用,尽管广泛,但在极端环境条件下可能不可避免地面临泄漏、燃烧乃至爆炸的风险,这些安全隐患显著制约了其更为广泛的部署。相比之下,固态聚合物电解质(SPE)展现出了诸多优势,包括卓越的安全性、较轻的质量、高度的灵活性、良好的制造可扩展性以及优异的电极粘附性能,这些特性使得SPE在实际应用中更具吸引力。然而,值得注意的是,SPE亦存在潜在的副反应风险,这些反应可能导致电解质的分解,进而引发散热不均的问题,极端情况下甚至会在电池的充放电循环中发生热失控乃至烧毁。因此,确保聚合物固态电池的热安全性,依然是实现其广泛商业化应用所面临的一项重大技术挑战。

成果简介

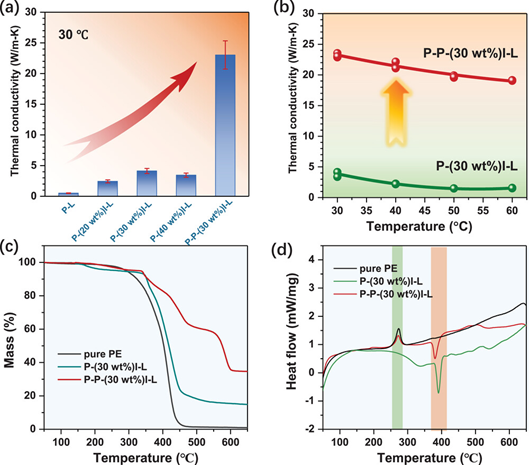

近日,华中科技大学黄云辉教授的研究团队开发了一种创新的超薄固体聚合物电解质(SPE),该电解质通过在聚乙烯隔膜上沉积由离子液体(具体为1-乙基-3-甲基咪唑二酰胺,简称EMIM:DCA)、聚氨酯(PU)以及锂盐构成的复合材料而制得。这一设计旨在减少声子散射效应,从而提升电解质的性能。该团队所创造的坚固且柔韧的隔膜基质,不仅有效降低了电解液的厚度,还显著提高了锂盐的迁移效率。更为关键的是,该基质为SPE提供了相对规则的热扩散路径,同时有效减少了外部声子散射的干扰。值得注意的是,EMIM:DCA的引入,通过打破聚氨酯聚合物链间原有的随机分子吸引力,显著降低了声子散射现象,进而提升了聚合物内部的热导率。实验结果表明,采用这种新型SPE的电池,其热导率相较于传统设计提高了约6倍,从而有效抑制了电池在充放电过程中的热失控风险。本研究不仅为固体聚合物电解质的设计提供了新的视角,还通过声子工程的策略,为高安全性锂离子电池的开发提供了重要的理论依据和实践指导。

该工作以“Phonon engineering in solid polymer electrolyte towards high safetyfor solid-state lithium batteries”为题发表在Advanced Materials上。

研究亮点

(1)研究团队采用一步溶剂蒸发法,成功地在聚乙烯隔膜上沉积了由离子液体(EMIM:DCA)、聚氨酯(PU)及锂盐构成的复合材料,进而制备出具有超薄特性的固体聚合物电解质(SPE)。所制备的超薄SPE展现出了优异的锂离子传导性能,其超薄特性有效地缩短了锂离子的扩散路径,进而降低了电池的内阻。同时,SPE的隔膜基质具有出色的坚固性和柔韧性,这极大地增强了与电极的界面稳定性,并赋予了电解质卓越的抗滥用能力。

(2)研究团队通过引入EMIM:DCA,成功地打破了聚氨酯聚合物链间的随机分子间相互作用力,这一创新举措显著减少了声子散射现象,进而提高了聚合物的内部热导率。此外,多孔隔板的加入不仅进一步减少了外部声子散射的影响,还为聚合物的热传导提供了更为规则的通道,使得SPE的热传导率相较于传统电解质有了显著的提升。

(3)本研究通过声子工程的策略,成功地优化了电池的热安全性。实验结果表明,所制备的SPE在纽扣锂电池和袋装电池中均能表现出稳定的循环性能,并且与液态电解质相比,SPE在抑制电池热失控方面展现出了显著的优势。这一研究成果为高能量密度、长循环寿命和高安全性的锂离子电池的设计提供了新的理论依据和实践指导,具有重要的学术价值和实际应用前景。

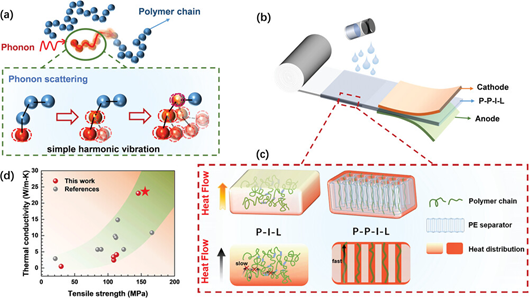

图文导读 如图1b,聚离子液体(PIL)渗透聚乙烯隔膜,形成混合固体电解质(PPIL)。通过添加EMIM:DCA,聚氨酯(PU)链间的随机相互作用被打破,减少了声子散射,提高了内部热导率。同时,坚固柔韧的隔膜基质确保了超薄PPIL的结构稳定,防止短路并提供了有序的热传导通道(图1c),优化了整体性能和安全性。

图1. PPIL电解质组装SSLB的简便工艺示意图及热传导路径。

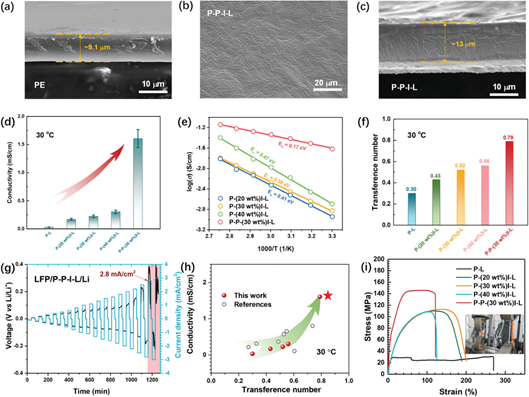

通过将设计用于Li+传输的聚离子液体(PIL)渗透至聚乙烯分离器基质内部,成功制备了一种混合型固体电解质(PPIL)。渗透PIL后,所得薄膜的厚度仅略微增加至约13 μm(见图2c)。在30°C的测试条件下,PPIL展现出了1.61 mS cm⁻¹的高离子电导率(图2d所示)。此外,PPIL电解质的活化能(Ea)拟合值为0.17eV,这一数值明显低于PIL电解质的Ea(见图2e)。在离子转移数方面,PPIL电解质也表现出了最优性能,其tLi+值高达0.79(图2f所示)。在室温条件下,PPIL电解质在对称电池中的临界电流密度达到了2.8 mA cm⁻²,这一数值远高于PIL电解质(图2g所示)。此外,PPIL的机械性能同样出色,其拉伸模量高达140 MPa,拉伸应变更是超过了130%(见图2i)。这些结果充分表明,PPIL聚合物基质具有卓越的弹性模量和整体性能,为锂离子电池领域的研究提供了新的思路和方法。

图2. PPIL电解质的表征。

PPIL对称电池在0.2 mA cm⁻²电流密度下稳定运行2000小时,且300次循环后锂金属表面无锂枝晶(图3a, b, c)。200次循环后,F-Li样品XRD峰值增强,表明LiF有效钝化界面,减少电解液分解(图3d)。C1s光谱显示锂金属负极残留PIL和TFSI碎片,且TFSI-与PU/EMIM:DCA间电荷转移(图3e)。DFT计算表明,PU/EMIM:DCA对TFSI-的结合能高于PU链,增强界面稳定性(图3f)。

图3. PPIL电解质电化学性能探究。

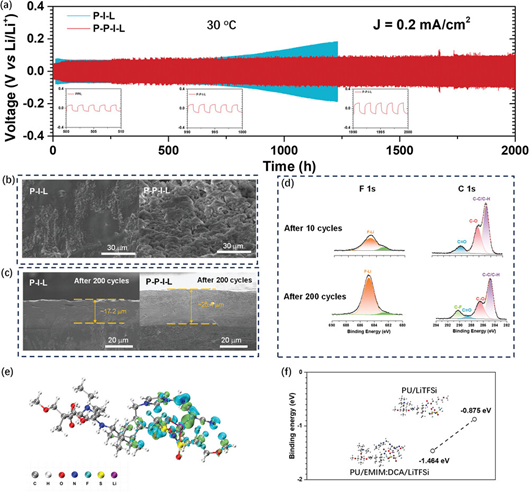

图4综合呈现了PIL与PPIL在室温及不同温度下的热导率对比、以及两者的热重分析(TGA)与差示扫描量热法(DSC)测试结果。这些详尽的数据进一步验证了PPIL电解质在热导率及热稳定性方面相较于PIL的显著优势。具体而言,PPIL不仅表现出更高的热导率,还通过TGA与DSC测试展现出更低的热重损失比例及更弱的热分解反应,从而凸显了其优越的热性能。

图4. PPIL 电解质导热性能研究。

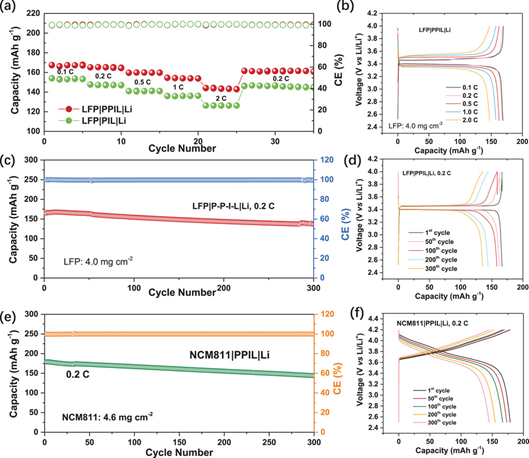

图5全面展示了装配有PPIL电解质的LFP/PPIL/Li全电池的电化学性能。具体而言,该电池在不同电流密度下的放电容量及相关电压曲线被详细记录(图5a和5b),揭示了PPIL电解质在高电流密度下的稳定表现。同时,在0.2 C的电流密度下,电池展现出了出色的长循环性能及稳定的电压曲线(图5c和5d),验证了其持久的循环稳定性。此外,Li/PPIL/NCM811电池在高电压条件下的长循环性能及电压曲线也被测试并记录(图5e),进一步证明了PPIL电解质在高电压环境中的电化学稳定性。综上所述,这些测试结果充分表明,PPIL电解质能够在高电流密度和高电压条件下提供稳定的电化学性能。

图5. Li/PPIL/LFP全电池的电化学性能。

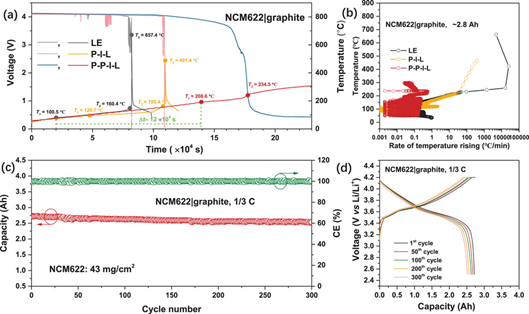

图6a与6b对比了袋式电池在采用PPIL电解液前后的加速量热仪(ARC)测试结果。结果显示,PPIL的引入显著提升了电池的热稳定性,具体表现为:T1(初始放热温度)从100.5℃提升至208.6℃,且T1的发生时间延迟了6×10⁴秒,这表明PPIL电解液有助于形成更稳定的固体电解质界面(SEI)。同时,T2(第二个放热峰温度)也从160.4℃上升到234.5℃,T2发生时间的延迟进一步证实了PPIL的高热稳定性。T3(通常与热失控相关的温度)在采用PPIL后逐渐消失,这归因于PPIL电解质中声子散射的显著减少,有效抑制了热失控的发生。此外,图6c与6d展示了电池在1/3 C倍率下的电化学性能。电池的初始放电容量高达2.8 Ah,且在经过300次循环后,容量保持率仍维持在约93%的高水平,这进一步验证了PPIL电解质在实际应用中的优异性能和循环稳定性。

图6. Ah 级袋状电池在ARC测试中的内在安全特性。

总结与展望

本研究采用一步溶剂蒸发法制备了超薄聚离子液体(PPIL)聚合物电解质,其具有优异的导电性和热稳定性。PPIL的超薄特性缩短了锂离子扩散路径,降低了电池内阻,同时其坚固且柔韧的隔膜基质增强了界面稳定性与抗滥用能力。通过引入EMIM:DCA,减少了声子散射,提高了内部热导率,并且多孔隔板的加入为热传导提供了规则通道,使PPIL的热传导率较传统聚离子液体(PIL)提升了约6倍。实验证明,PPIL在纽扣锂电池和袋装电池中均表现出稳定的循环性能,并能有效抑制电池热失控。本研究通过声子工程策略,为高能量密度、高安全性固态锂电池的设计提供了新的思路。

-

请问聚合物电解质是如何进行离子传导的呢?2024-03-15 2621

-

聚合物电解质离子电导率及界面稳定性的影响因素2023-02-03 5328

-

开发一种不可燃的液态聚合物电解质2022-12-05 2098

-

氟化石墨烯增强聚合物电解质用于固态锂金属电池2022-09-28 4121

-

浓度极化诱导相变稳定聚合物电解质中的锂镀2022-09-06 2703

-

聚合物固态电解质的合理设计2022-08-18 1943

-

中科院设计出一种用于柔性全固态锂金属电池的固体聚合物电解质2021-05-26 5195

-

固体聚合物电解质助力电池自我修复2020-01-15 3377

-

研究人员开发出一种基于聚合物的固体电解质 可用于生产自我修复商业电池2019-12-25 1036

-

聚合物锂电池的生产2013-05-10 3925

-

对聚合物锂电池的优点和缺点进行分析2012-11-29 4958

-

锂离子电池聚合物电解质导电机理2009-12-09 2703

-

锂离子电池聚合物电解质导电机理是什么?2009-10-29 7641

-

聚合物电池的分类,锂聚合物电池的结构2009-05-24 4007

全部0条评论

快来发表一下你的评论吧 !