光纤镀膜的困难与挑战

描述

文章来源:维科网激光

原文作者:Ming.Lan

本文介绍了光纤镀膜的困难与挑战。

光纤作为光波导的主要媒介,目前已经在各个领域广泛应用,例如光纤通信传输、光纤激光器制造、半导体激光光纤耦合输出和医疗激光美容设备等行业。光纤的纤芯材料为高纯度的熔融石英,其材质跟光学玻璃元件相同,我们可以在光学玻璃表面上镀制各种光学薄膜,也可以在光纤端面上镀制各种类型的光学薄膜,如增透(减反)膜、带通膜、高反膜和长/短波截止膜等。通过在光纤端面沉积多层介质膜,可以实现各种不同的光谱要求。

原理上,光纤镀膜与玻璃光学元件的镀膜是一样的,但是在实际制作过程中,光纤由于芯径细小的特性导致其镀膜工艺与玻璃元器件有明显差异,这给镀膜行业带来了新的困难和挑战。

光纤镀膜光洁度标准问题

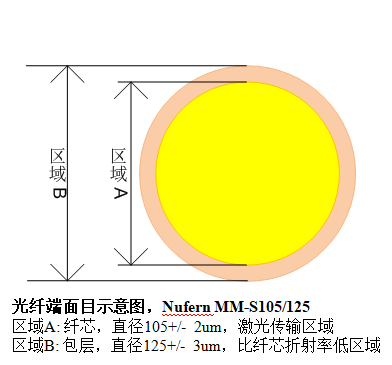

从单模光纤到多模光纤,光纤的芯径从5μm~800μm 不等,通过光纤纤芯的激光功率从毫瓦到几百瓦级别不等,整个行业没有统一的标准,各个厂家只能根据具体的应用而定。以工业高功率半导体激光模块使用的耦合输出尾纤(图1)为例,客户最理想的要求是纤芯A区域绝对干净,达到零麻点和零刮痕。这是因为该区域是激光传输的核心区域,激光密度很高,容易因瑕疵导致光纤失效。

图1 镀膜尾纤和高功率激光器模块

包层B区域允许少数的刮痕、麻点和崩边。对于多模光纤来说由于其纤芯区域很大,一般会允许少数麻点。参照福津光电105/125 MM 美国Nufern光纤目检标准(如下图2和表1所示),该标准比普通滤光片表面质量60-40(MIL-PRF-13830B) 要严格很多,由于光纤端面最大直径为125μm 需要在200~500X金相显微镜下目检,而普通滤光片在20~45X体式显微镜下目检即可。

图2 光纤端面示意图

由于追求超高标准的光洁度,该检测成为光纤镀膜流程良率最低的环节。福津光电通过持续改进,实现目检测良率从最初的30%提升到现在的85% 。究其原因,主要有以下几方面:

1)镀膜前光纤端面研磨抛光必须绝对干净。镀膜前的标准比镀膜后的标准要高一级别,才能实现镀膜后端面符合标准。如图3,镀膜前零刮痕、零麻点、零崩边是我们追求的目标。如果镀前光纤端面上残留微尘颗粒,那么镀膜后这些颗粒会被覆盖在膜层下面,在黑白的显微镜下会看得更加明显,如图4;

图3 合格的光纤端面

图4 失效的光纤端面

2)光纤必须保存在无尘环境,镀膜前产品需要放置在百级净化工作台,且镀膜前光纤不能放置太久,避免环境中有微尘吸附到光纤端面;

3)确保镀膜机内部环境扬尘最少,镀膜机需要定期保养、打磨和除尘,锡箔纸有一定的保护作用,但是锡箔纸上的膜层容易脱落,造成扬尘。镀膜前抽真空会引发气流扰动,容易造成微尘吸附到光纤端面。其次专业的设备做专业的事,如果用做滤光片的镀膜机来做光纤镀膜,光洁度很难保证。二者保养的成本不一样,因此一般镀膜厂家都可以给光纤镀膜,但是不能保证光纤的光洁度;

4)镀膜过程需要设备运行稳定,离子源打火、电子枪电流不稳定都会导致密集的麻点。有些镀膜机炉内空间比较大,理论上可以放置较多光纤以降低成本,可是一旦发生镀膜机故障,往往会造成整炉产品报废,损失巨大。因此,我们需要在保证镀膜质量和降低成本上做权衡,取最佳的平衡点;

5)镀膜时间越长,光洁度越差。在多层膜沉积过程中,每一层膜都会由于镀膜材料融化不完全、蒸发源清洁度和离子源清洁度等因素,喷溅极小的麻点。一层一层地累加,如果到30层、50层、60层的厚膜,麻点的累计就非常明显。微尘和麻点在激光传输应用中是很致命的,因此在设计膜系时,需要尽量减少膜层数和厚度。

光纤头侧面漏膜

光纤在装夹时,需要把光纤头伸出固定夹具适当距离,这有利于膜层在光纤端面的沉积,但也会导致伸出夹具的光纤圆周侧面在镀膜过程也被镀上膜层。这部分的膜层比较粗糙,在膜层较厚的情况下会发黄发黑,如图5。这种膜层质量很差,容易吸收激光产生高温导致产品失效。

图5 光纤侧面漏膜不良品

如何解决光纤侧面漏膜发黄发黑问题,我们认为可以下几个方面去改良,从而得到比较光滑的侧面漏膜(如图6):

1)镀膜夹具尽量减少使用容易引起放气的材料(如PVC、铁氟龙和硅胶等),控制装载光纤的数量(光纤也会大量放气),从而减少镀膜时因室内高温释放含碳有机化合物气体;

2)镀膜夹具设计需要一定数量的排气孔,确保抽真空时把夹具内部的残余气体抽干净;

3)优化镀膜工艺,增加氧气供给量有助于膜料充分氧化,同时也可以减少镀膜机内有机物转化为CO2被抽走,减少直接碳化。但要注意的是,充氧气过多会引发真空度降低问题,不利于膜层沉积。

图6 光纤侧面漏膜(合格品)

光纤镀膜端面激光损伤

在高功率半导体激光耦合输出应用中,经常发现耦合光纤头有两种失效情况:第一种为光纤头直接被烧黑。这种失效主要是由于光纤头严重污染或者膜层质量差,吸收激光能量导致瞬间升温。这种失效属于典型的光吸收引发的热效应,这个问题在连续模式激光器光纤耦合输出中比较常见,如图7;

第二种失效主要为脉冲激光照射引发膜层介质击穿或者化学键断裂,这种类型跟一般所说的膜层激光损伤阈值测试原理相同。因此讨论光纤镀膜端的损伤需要先知道该产品的应用领域,一般通过脉冲激光损伤阈值测试的数据只能作为应用的参考,不能完全用这个数据去保证镀膜层抗激光的能力。

图7 光纤头激光损伤

一般要有效提高光纤镀膜端的抗激光损伤能力,需要从以下三个方面因素去考虑:

1)镀膜前后光纤端必须干净和干燥,污染物本身最容易吸收激光导致热损伤,另外光纤端面镀膜前不干净或者潮湿会导致膜层与基材吸附力不足,容易有气泡或者脱落,同时也会引发严重的激光吸收热效应;

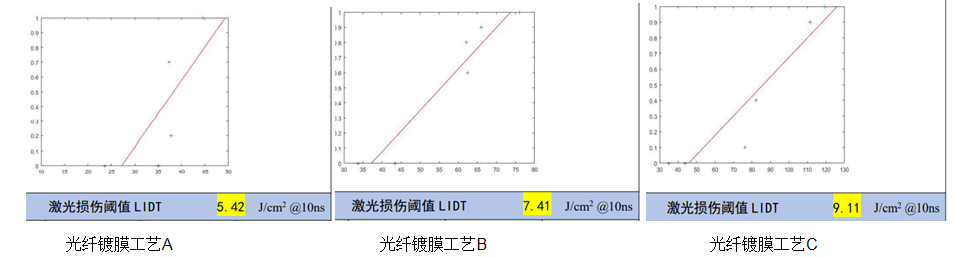

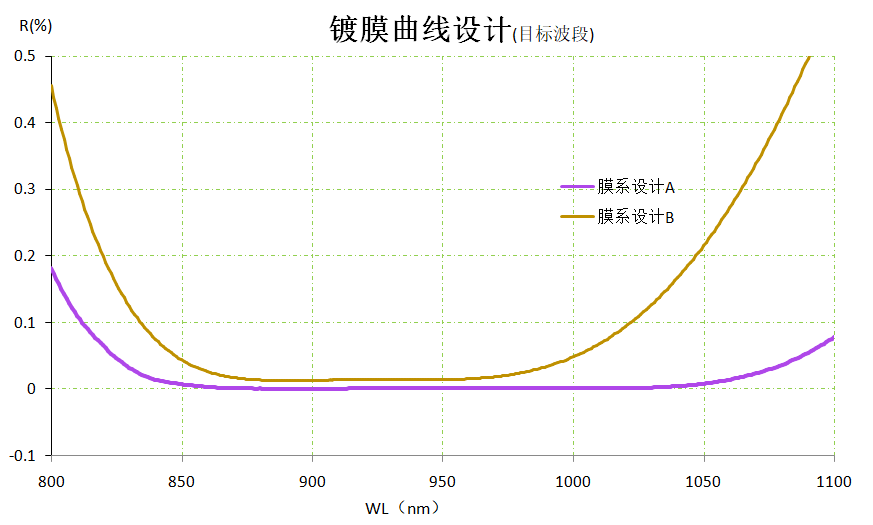

2)优化镀膜工艺确保膜层沉积时达到最佳致密性,一般疏松的膜层内部微观结构有空洞和水汽填充,这对高功率激光应用十分不利。从相关测试可以发现,同一种镀膜材料在不同的镀膜工艺下所获得的激光损伤阈值也有明显的差别(如图8,1064nm 脉冲光源,TEM00模式,束斑直径FW 1/e²= 0.8mm,频率10Hz , 脉冲宽度10ns),不过一般都在一个量级之内;

图8 氧化铪在不同光纤镀膜工艺下的抗激光损伤阈值

3)选择高损伤阈值和低吸收的镀膜材料,不同镀膜材料在同一镀膜工艺下获得的激光损伤阈值是有明显差异的(如图9,1064nm 脉冲光源,TEM00模式,束斑直径FW 1/e²= 0.8mm,频率1Hz , 脉冲宽度10ns)。无论是低折射率还是高折射率,材料对目标波长的吸收率不同也会影响抗损伤阈值的高低。其次,材料纯度也非常关键,用金属铪(最终都氧化)和直接用氧化铪分别镀制的膜层损伤阈值也有明显的差异。

图9 不同镀膜材料的抗激光损伤阈值

光纤镀膜端面膜色差异

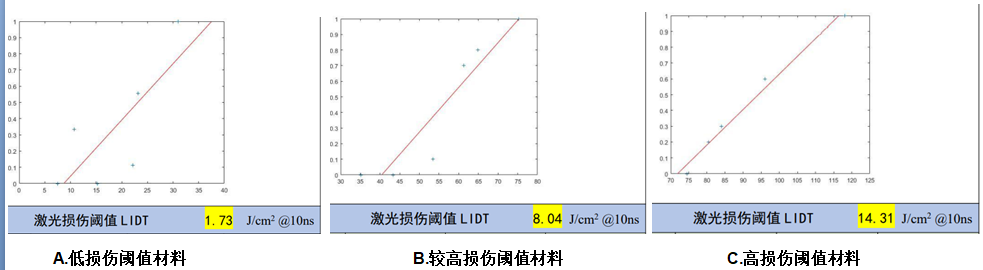

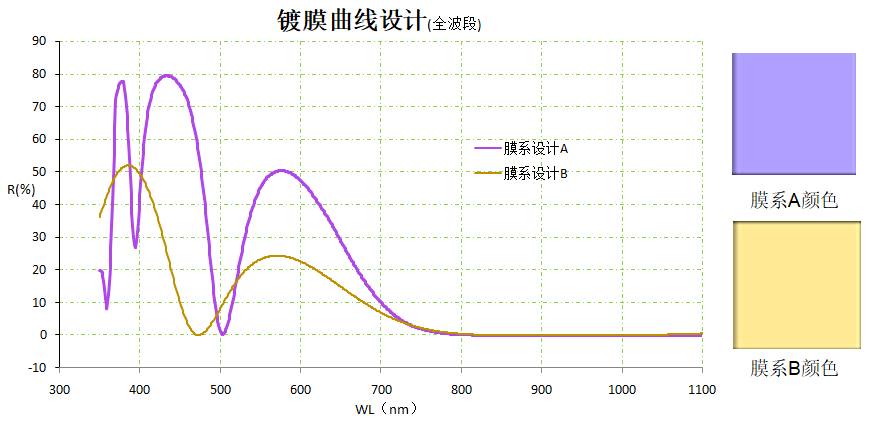

一般我们看到的膜层膜色主要是可见光波段,在显微镜下观察到的光纤端面膜色主要由该膜层在可见波段的反射率决定(这里讨论不包含显微镜带有滤光片情形),不同角度观察光纤端面也会发现膜层颜色有差异,这也是由于不同角度观察到可见光波段反射率有差异所导致。一般同一个批次镀膜的光纤颜色差异不大,不同批次的镀膜可能略有轻微差异,比如淡黄色变成青黄色等,只要是应用波段的光谱能满足指标设定即可认为合格。一般不同供应商设计的膜系会有差异,所得到光纤端面膜色也不同。例如有客户要求R<0.2% @ 900~1000nm,我们可以设计出两种膜系来满足该指标,如图10。

图10 同一目标不同的膜系设计

但这两种设计出来的光纤端面膜层颜色会完全不一样,这是因两种设计在可见波段的反射率差异造成的。我们展开这两条设计的X轴光谱带宽,可以看到在400nm ~ 700nm处的反射率两条曲线有明显差异(如图11)。福津光纤镀膜认为,膜系设计应该优先满足应用波段的最佳设计再考虑膜色,除非客户对膜色有特殊应用要求。

图11 同一镀膜指标不同的膜色

光纤镀膜端面反射率光谱测试

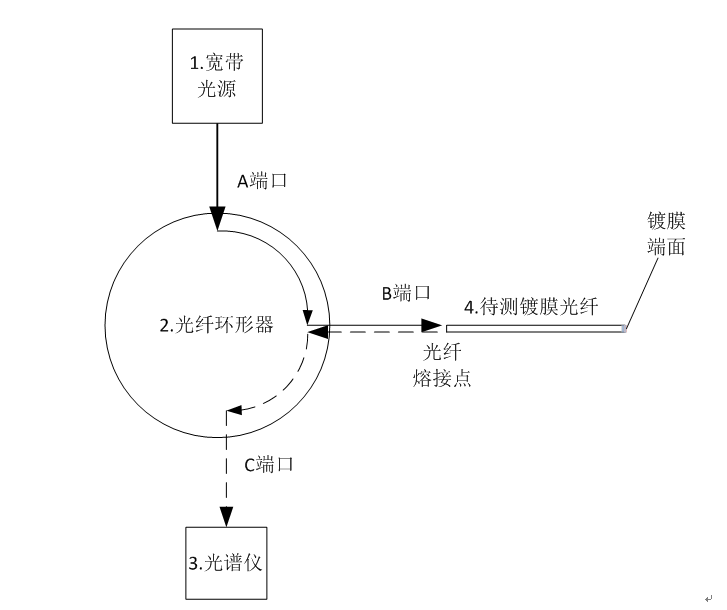

如何测试光纤镀膜端面的反射率呢?我们一般采用以下两种办法:

1)通过测试陪镀片间接测试膜层反射率。在给光纤镀膜的同时在相同高度放置石英陪镀片,镀膜完成以后直接用分光光度计测试陪镀片的镀膜曲线,这也是滤光片镀膜曲线测试通用的办法,设备成熟、简单好用,但是陪镀片跟光纤还是有一定的差异。

2)直接测试光纤端面膜层反射率。该办法主要通过一个光纤环形器来实现,因为光纤环形器光路不可逆,有效地减少了反射对光源的干扰。如图13所示,当宽带光源的信号光从A端输入环形器,从B端输出,B端与待测光纤的未镀膜端熔接,信号光传输到镀膜界面后产生反射的部分原路返回,从C端输出,C端连接的光谱仪即可探测到反射光的信号。那么反射率R(ʎ)% = PC(ʎ)/IL(B-C) / PB(ʎ)*100%,公式中PC(ʎ) 为C端探测到信号光的功率,IL(B-C) 为环形器B到C端的插损,PB(ʎ)为B端探测到的信号功率。

图13 利用光纤环形器测试光纤镀膜端面反射率

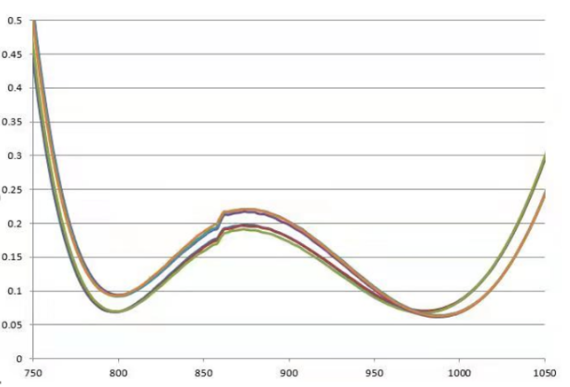

两种办法测得的光谱曲线会有一定的偏移,如果是窄带宽的光纤镀膜需要做对应修正(如图12)。

图12 光纤镀膜陪镀片测试

总的来说,光纤镀膜是近年来刚发展起来的一个行业,其应用领域正在不断地扩大,希望与各位同行分享经验,共同进步。

-

增大透过率,减少回波损耗,光纤镀膜!# 态路通信#光纤跳线#光纤#一只冷包子 2023-07-31

-

镀膜相移长周期光纤光栅滤波特性2010-04-24 2370

-

求 相关镀膜知识和方法????2012-01-08 1516

-

实现 USB Type-C 应用有哪些困难或挑战2015-06-03 5137

-

卷绕镀膜的研究分析2016-06-17 2769

-

镀膜的主要作用有哪些2021-09-09 2334

-

MAX3766 光纤LAN收发器的设计挑战2010-12-13 580

-

实验.光学零件的镀膜2008-09-22 2149

-

MAX3264_3265 光纤LAN收发器的设计挑战2016-08-16 515

-

镀膜资料2016-12-13 835

-

新型玻璃芯片帮助克服光纤低损耗耦合的困难2020-12-25 1494

-

裸光纤研磨镀膜 250um光纤研磨2021-10-22 1651

-

Emulex光纤通道HBA克服光纤通道SAN拥塞挑战2023-08-22 440

-

光学镀膜是如何工作的?2023-09-08 2282

-

电镀膜的性能测试方法2024-11-28 2377

全部0条评论

快来发表一下你的评论吧 !