基于PLC的大型超滤污水处理控制系统

PLC/PAC

描述

随着水处理工艺流程的快速发展,其控制方法也越来越复杂,而对于大型超滤污水处理系统将存在更多的自动控制难题。如何实现超滤污水处理系统高效、稳定、可靠及安全的运行,将成为大型超滤污水处理系统未来大规模发展所需研究的重点。本文以北京市小红门污水处理厂60万吨/天超滤污水处理系统为研究对象,通过对反洗和气擦洗时廊道竞争问题的解决,不但保证了超滤膜的安全,同时也实现了产量的最大化;针对于来水量的非稳定性问题,采用自适应梯阶进水控制方法,实现了“按需控制”的理念,即根据当前实际需要处理的水量去控制系统的处理能力,保证了整个超滤系统的持续稳定的运行;水锤问题一直是限制大型超滤控制系统发展的问题之一,本研究通过采用变频S曲线停泵及PWM阀门控制技术,较好的减少了水锤冲击。为了实现高效产水,采用队列调度算法,可以合理解决廊道竞争的问题。引入双环网技术(大环+小环),实现了整个系统的稳定性。

2、超滤污水处理系统

2.1超滤污水处理系统原理

超滤污水处理是一种与膜孔径大小相关的筛分过程,以膜两侧的压力差为驱动力,以超滤膜为过滤介质,在一定的压力下,当原液流过膜表面时,超滤膜表面密布的许多细小的微孔只允许水及小分子物质通过而成为透过液,而原液中体积大于膜表面微孔径的物质则被截留在膜的进液侧,成为浓缩液,因而实现对原液的的净化、分离和浓缩的目的。超滤污水处理系统是应用大规模的超滤膜对大量污水的筛选最终达到净化筛选的功能,从而实现污水处理的效果。本文研究的系统所采用的是碧水源超滤膜。

2.2超滤污水处理控制概况

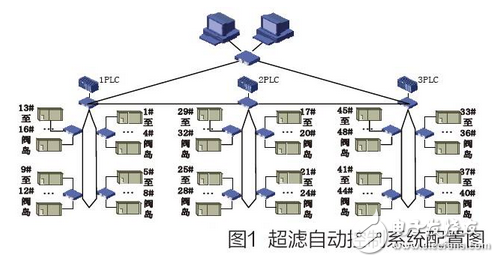

超滤污水处理控制系统是通过采用自动化控制技术,实现超滤污水处理系统的自动控制及自动生产的系统。本控制系统采用罗克韦尔自动化PLC作为主控制器,以阀岛作为远程I/O来控制系统中的廊道气动阀,通过“主环+子环”的系统网络,将各个站点进行连接通讯。

图1为本系统的硬件配置图。本系统共由三个主站和48个子站构成,三个主站都具有以太网通信功能,并自成一个大环网。每个主站下分别连接有16个子站,这16个子站自成为一个小环网。为了后续描述方便,我们将三个主站和48个子站分别作了编号和区域划分命名。具体分为1号主站和其下的16个子站,我们将其称为超滤1系列,其内16个子站我们将其按廊道号一一对应成为1至16号子站。2号主站及其下的16个子站称为超滤2系列,同理其子站编号为17至32号子站。3号主站及其下的16个子站称为超滤3系列,同理其子站编号为33至48号子站与超滤的33号至48号廊道设备一一对应。

每个子站是具有以太网口的,且每个系列的16个子站从地理位置来讲,距离较近,因此系统中采用4组阀岛子站共用一个交换机。交换机与交换机之间采用光纤链接。阀岛与交换机之间采用双绞线链接。超滤系统上位机监控系统位于大环网中,可对整个超滤系统进行监控。

3、超滤污水处理控制系统

本系统从控制功能上将分为进水控制、产水及酸碱清洗控制、水锤及其他附属控制三部分。

3.1进水控制

进水控制需要实现将集水池中的水注入超滤膜中。但是在注入过程中,考虑到超滤膜丝的耐压性,因此应使用恒压的方式向超滤膜注水。集水池作为一个缓冲来水的容器,有一定的水量承载能力,但是不能进行大量未为承载,只能应变小水量的变化,因此在控制中需要考虑到来水量的变化对集水池冲击的同时,还应充分考虑超滤膜的处理水量的能力问题。

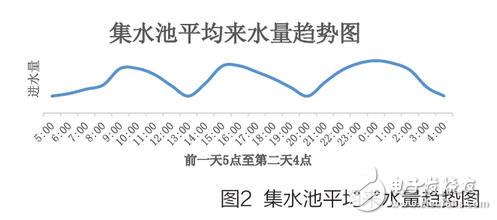

本系统每个系列由8台进水泵,分别需要采用恒压进水的方式。压力的设定与产水的流量是一一对应,此参数由碧水源超滤膜的性能决定,可根据其产品说明书中查询参数对照表。在正常运行过程中,集水池的液位应保持在一个安全的液位范围内。但是集水池的来水量随着每天人们生活排水量决定,而排水量又与人们的日常生活习惯有关。

二十四小时平均进水量趋势图如图2所示,从图可以看出,在早上7点左右进水量逐渐增大,当到达十一点左右到达第一次峰值。这是由于人们早上用水量增大,通常情况下早上七点左右为用水高峰,而通过管网的延时,导致进水量在十点左右到达高峰。同样的十三点和第二天零点分别是两次进水高峰。第三次高峰段的延长是由于这段时间人们生活所致,例如晚饭时间用水及洗澡时间的用水等造成水量的持续高峰。

针对于每天用水高峰,我们可以在水处理进水控制部分实时调节处理量参数来解决,但是过于频繁的调节水处理量参数对于整个膜系统会有较大的影响。第一,过于频繁调节水处理量参数会导致超滤膜所受压力频繁变化,而且由于过于频繁压力变化会存在较多的尖峰,这些压力峰值容易对超滤膜产生压力冲击,不利于膜的寿命。第二,频繁调节水处理量参数容易导致其他附属设备的频繁调整,影响整个系统的稳定性,而且也会削减其附属设备的寿命。但是不去按照来水量去调整水处理量很容易造成集水池外溢或处理不及时相关连带后果。因此进水控制方面既要去满足自适应进水量去控制进水,又不能过于频繁的操作水处理量参数。

基于以上问题,我们提出了一种自适应梯阶进水的控制方法,此方法既可以满足根据来水量的变化对水处理参数进行调整,又不会频繁的调整水处理参数,进而可以根据来水量大小对产水量的大小进行自动调整,最终实现根据自适应来水量的产水功能。

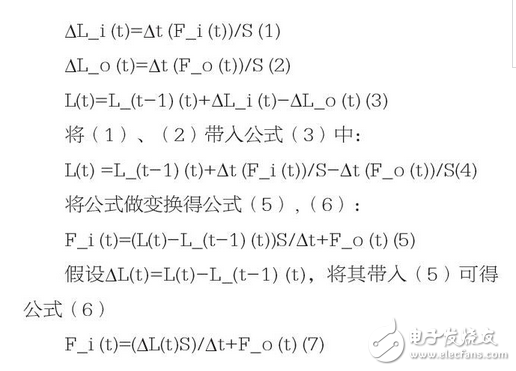

我们假设t时刻来水流量为Fi(t),集水池的液位就为L(t),S为集水池的底面积,膜进水量Fo(t),ΔL_i(t)为来水液位增量,L_(t-1)(t)为t-1时的液位,ΔL_o(t)为超滤系统处理产量对业务液位增量。可得知:

首先从公式(4)中可以看出为了让L(t)达到一个相对稳定的值,必须让F_i(t)与F_o(t)接近。但是实际是不可能接近的,而且不能实时逼近。因为如果实时逼近,则会造成超滤系统水处理参数频繁变化。因此将其变换为公式(6),我们为了使F_o(t)不频繁变动,即给它暂时设定一个固定值,这样对于F_i(t)的一个范围,这时会存在一个ΔL(t)的范围与之对应,L_(t-1)(t)是前一次的时刻值,运用递归的思想,可以将其考虑为一个固定值,这样便可以将来水量范围转换为一个固定处理水量F_o(t)和一个液位L(t)的一个范围。

根据本超滤系统进水的规律,通过多次的实验测试,我们最终定下了一组更适合本超滤系统的液位范围和流量的对应数据组,具体对应关系如表1所示:

表1是本系统中梯阶自适应液位与流量压力的参数对照表。这里的压力与流量是对应的,其压力是根据膜的参数信息进行对照查询所得。液位与流量则是通过粗略计算和实验矫正所得。当集水池液位大于6米时,存在溢出风险,这个时候系统满负荷运行。当低于3米时,为了防止提升泵干抽,我们将停止系统运转。

通过按照表1的参数控制,本系统可以较好的应对来水量的变化,并且系统水处理参数也不会频繁变化。

3.2过滤产水及酸碱清洗控制

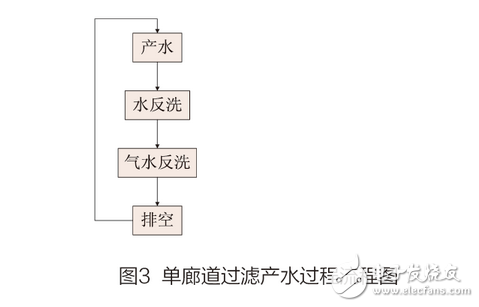

超滤系统中过滤产水及酸碱清洗控制是超滤控制系统研究的重点之一。超滤过滤产水过程是一个多时段不同事件的运行过程。这个过程包含了产水、水反洗、气水反洗及排空四个阶段。同一廊道每个阶段是唯一的。其中产水阶段的运行直接与产量挂钩,其他阶段只是为了对超滤膜进行保护。

单廊道的过滤产水过程流程图如图3所示。从图中可看出超滤产水过程所包含的四个阶段依次顺序执行,之后再次循环。在这四个阶段只有产水和排空是属于单个廊道的独立行为,而单个廊道进行水反洗、气水反洗阶段时所使用的设备是廊道的公共设备,即气擦洗空压机、反洗水泵及其他附属公共设备。因此在进行水反洗和气水反洗时,每个时间段应最多有一个廊道且最多仅有一个廊道进行此阶段的行为。但是实际运行中,由于多廊道都运行在正常的过滤产水过程中,这样就会造成廊道与廊道之间的水反洗或气水反洗的冲突。通常将水反洗和气水反洗统称为反洗。将各廊道过滤产水过程的反洗阶段的冲突的现象称为廊道反洗竞争,简称廊道竞争。

在过滤产水清洗过程中对廊道竞争问题处理不合理的话容易使超滤系统产量降低,甚至很有可能降低超滤膜的寿命。因为当很多廊道同时请求反洗时,如果不能得到及时反洗且继续工作过长时间,会对膜寿命有影响。但是如果多个廊道有反洗请求,正在反洗一个廊道,而其他具有反洗请求的廊道等待的话,这样超滤系统的产量又会降低。而且随着廊道数量的增加,廊道竞争现象越剧烈。因此解决廊道竞争问题实际是对于竞争廊道的反洗请求即要及时(相对)响应,又要处理好竞争廊道的运行状态。

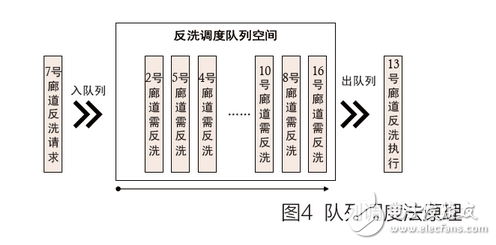

这里我们采用队列法来处理廊道竞争问题。队列法是一种遵循先进先出原则的调度方法。具体原理如图4所示。队列调度由入队列、出队列和调度队列空间三部分组成。入队列是根据廊道反洗请求情况将有反洗需求的廊道压入到队列空间的过程。出队列则是根据当前的反洗设备的运行状况将需要反洗的廊道弹出队列的过程。反洗调度队列空间即扮演一个存储调度序列的角色,同时其还具有优化和排布序列的功能。

下面是将一个廊道反洗请求入队列的过程:

查询是否有反洗请求,如果有进行到下一步,否则继续查询。

查询队列空间是否为空,如果为空且有廊道正在反洗,则将此反洗请求压入队列调度空间后进行下一步;如果为空且无正在反洗廊道,则直接响应此廊道反洗请求,并返回至(1);如果队列空间非空,则直接将此反洗请求压入队列调度空间后进行下一步。

清除此廊道的反洗请求。

如上为此入队列的步骤,但是可以看出对于入队列步骤的第二步逻辑过于混乱,对于PLC来说,太耗资源,因此我们对以上步骤进行优化,具体步骤如下:

查询是否有反洗请求,如果有进行下一步,否则继续查询。

查询是否有廊道正在反洗,如果无廊道清洗,直接响应反洗请求,并返回(1);否则进行下一步。

将此廊道的反洗请求压入队列空间,并清除此廊道的反洗请求。

可以看出在第二步时,首先查询“是否有廊道正在反洗”可以避免在此查询队列空间,对于入队列效率有所提高。

出队列实际上是对按照队列空间的排列顺序对所需反洗的廊道进行弹出的过程,此过程的具体步骤如下:

查询是地址空间是否为空,如果是,继续查询,否则下一步。

查询是否有廊道正在反洗,如果是,继续返回(1),否则下一步。

就近对弹出队列空间的所需反洗的廊道,响应此廊道的反洗。

确认弹出的廊道,并清楚残留在队列空间此廊道占位。

对队列空间序列进行进位排列,并返回(1)。

如上描述了整个出队列的过程,其(3)的“就近”指的是离出队列进出口最近方向。

通过对调度队列的各部分的描述,可以看出,队列调度具有以下的特点:(1)时效性。在整个队列调度过程中,由于入口和出口的分开方式,包成了出口按需弹出队列,入口按实际情况进行压入队列。(2)先进先出。在整个超滤产水过程中,采用先进先出的方式,可以保证需反洗的廊道的等待时间不会过长,最终保证了每个廊道响应反洗的等待时间达到最短,也保证了每个廊道的等待时间达到均衡,增强了廊道竞争的公平性。

其次关于超滤中的酸碱洗,则是按照用户要求进行,这里时间存在随机性,因此不做赘述。

3.3水锤及其他附属控制

因开泵、停泵、开关阀门过于快速,使水的速度发生急剧变化,特别是突然停泵引起的水锤,可以破坏管道、水泵、阀门,并引起水泵反转,管网压力降低等。水锤效应有极大的破坏性:压强过高,将引起管子的破裂,反之,压强过低又会导致管子的瘪塌,还会损坏阀门和固定件。在极短的时间里,水的流量从零增到额定流量。由于流体具有动能和一定程度的压缩性,因此在极短的时间内流量的巨大变化将引起对管道的压强过高和过低的冲击。压力冲击将使管壁受力而产生噪声,犹如锤子敲击管道一样,故称为水锤。

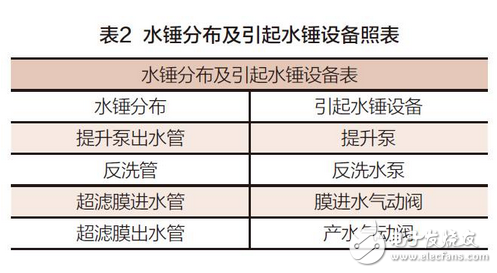

由于本超滤系统规模大,管道粗,水锤明显。水锤位置主要存在于本系统的提升泵出水管、反洗管、超滤膜进水管及超滤膜出水管中。对于这些管道及设备安装位置可知,各位置引起水锤原因是有所不同,具体如表2所示:

从表2可以看出,在本系统中造成水锤效应的设备主要分为水泵和气动阀。因此我们如果削减或消除水锤的话,则也许从这两个方面考虑。

通过对现场的观察和计算,我们得知水锤主要存在于关阀和停泵时,且属于直接水锤。而直接水锤与停泵时间及关阀速度有关系,因此要解决直接水锤,在水泵方面应采用水泵缓停的方式来解决,而对于气动阀换面关闭的实现,我们采用PWM控制的方式来控制气动阀的缓慢关闭。

在本系统中提升泵、反洗水泵均为变频控制,因此我们可以采用通过设置变频器的停车时间和停车方式来实现。并且在多次试验后,停车方式采用S曲线停车效果较好。在停车时间方面,测试得出,本系统提升泵停车时间设置为25.3秒为最佳,而反洗水泵停车时间设置为11.5秒为最佳。

针对于气动阀缓慢关闭的功能,我们采用PWM的控制方法。本系统中,对气动阀的控制采用阀岛。阀岛控制是通过阀岛上的可编程控制器直接控制气缸的通断来实现气动阀的打开或关闭。由于其对气缸开闭进行直接控制,因此具有响应速度快的特点。我们可以通过控制PWM的占空比来可以控制气缸开度,进而通过对PWM占空比实时调整,可以实现气动阀的缓开缓闭。对于占空比的调整,我们假设一个气动阀需要缓慢关闭,要求关闭时间为8s,则占空比的从100%到0的调整时间就为8s。如果需要精确的话,可以考虑到气动阀的气动装置的延迟时间,便可实现精确地缓闭时间控制。通过对关闭时间的测试,本系统中超滤膜进水管缓闭时间设置为8.6秒水锤最弱,产水气动阀的缓闭时间设置为7秒时水锤最弱。

超滤系统中还包含了气擦洗、仪表空压机等附属设备的控制,其控制主要是与相关设备的联动,所以这里不在赘述。

4、结语

采用自适应梯阶进水方式,将集水池液位始终稳定在一个安全的范围内,特别是在来水高峰期时,效果较为明显。使用队列调度法,较好地解决了大型超滤系统中的廊道竞争问题,从了提高了本超滤系统的产量。采用S曲线停泵及PWM阀门缓闭的控制方法,削减了水锤效应,增强了管道的安全及稳定性。通过以上的技术应用,保证了北京市小红门污水处理厂超滤系统长期高效、稳定、可靠及安全的运行。

-

基于单片机的污水处理溶解氧控制系统2011-05-19 0

-

污水处理远程组态监控方案2017-08-22 0

-

城市和工业污水处理系统有什么优点?2019-09-26 0

-

基于PLC的污水处理模糊控制系统的设计方案2023-09-25 0

-

西南科大污水处理控制系统的应用分析2009-05-26 460

-

基于PLC的DCS控制系统的污水处理设计2010-06-24 654

-

ABB PLC-AC500控制系统及其在污水处理中的应用2009-06-13 1968

-

基于PLC的DCS控制系统在污水处理厂中的应用2009-12-10 1945

-

OPC在污水处理控制系统中应用2011-07-22 610

-

S7-300PLC在BAF法污水处理控制系统的应用2012-08-08 1099

-

污水处理控制系统设计12015-12-01 607

-

污水处理PLC程序2016-12-09 1002

-

如何使用PLC进行污水处理控制系统的设计2019-05-30 3573

-

汇川PLC污水处理系统如何实现工业组态和远程上下载2022-12-06 817

-

基于西门子PLC技术的污水处理厂控制系统2023-06-19 382

全部0条评论

快来发表一下你的评论吧 !