集成电路微组装用环氧粘接胶树脂析出及控制研究

描述

以下文章来源于半导体封装工程师之家,作者谢廷明 廖希异 等

摘要:

环氧粘接胶常用作集成电路粘接材料。在其固化过程中,经常观察到树脂析出现象。树脂析出物会沾污键合区,带来键合可靠性问题。本文利用接触角的方法研究了树脂析出的机理,讨论了基板粗糙度和树脂析出的关系,初步得出真空烘培对于树脂析出有较大影响,而基板粗糙度和树脂析出的严重程度无必然关联。

0 引 言

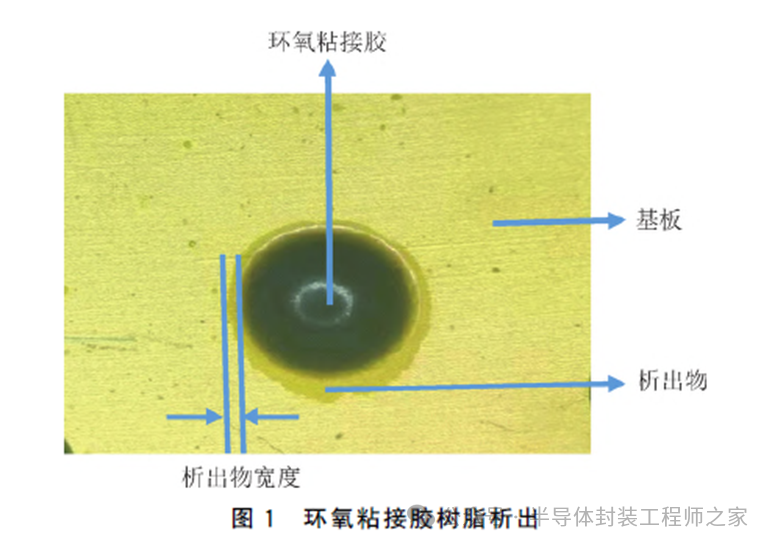

环氧粘接胶具有粘接强度高、稳定性好、收缩率低等优点,应用于集成电路基板和元件等的粘接工艺。环氧粘接胶在固化过程中,经常见到树脂析出的现象。相关参考文献[1-3]对树脂析出问题进行了研究。图1显示了集成电路微组装采用环氧粘接胶粘接基板和元件过程发生的树脂析出现象。

图1中,黑色部分为环氧粘接胶,黄色为陶瓷基板,表面金层厚度大于为4 μm。在基板和黑色环氧粘接胶之间有黄色的油渍物,这就是树脂析出物。树脂析出物宽度如图1所示。

环氧粘接胶由环氧树脂基体(增塑剂、增韧剂、填料等)、固化剂、稀释剂和促进剂组成。环氧树脂是一种分子中含有两个或两个以上环氧基团的有机高分子化合物,它的相对分子量不高。环氧树脂的分子结构是以分子链含有活泼的环氧基团为特征,环氧基团可以位于分子链的末端、中间或成环状结构。由于分子结构中含有活泼的环氧基团,使它们可与多种类型的固化剂发生交联反应而形成不溶的具有三维网状结构的高聚物。

通常情况下,图1中环状沾污是粘接胶体中为降低粘度而添加的活性剂,活性剂提升了胶体的润湿性和粘接力,但同时降低了胶体的表面张力,使得树脂析出更明显。

随着集成电路的组装密度越来越高,元件和键合区的距离越来越小,树脂析出可能会沾污到元件周围的键合区,影响集成电路键合可靠性。人们已对树脂析出问题进行了研究。研究结果表明,降低基材的表面能和提升胶体的内聚力可以减少树脂析出。Marks和同事的研究结果表明,胶体的内聚力和润湿粘合力起到相互平衡作用,增加了胶体的内聚力,当内聚力大于润湿粘合力时,固化后可以减少树脂析出[1]。采用溶剂处理方式对基材表面进行预处理,在一定程度上减少树脂析出的发生,但需考虑溶剂带来的可靠性隐患。在粘接前对基材进行等离子处理的方法也在被采用,部分基材在清洗后,粘接胶的润湿能力降低,减少了树脂析出,但部分基材在等离子清洗后表面能增加,树脂析出现象更明显。有文章指出,缩短点胶后的放置时间,提高升温速率,能够减少树脂析出。

对于环氧粘接胶的树脂析出问题,需要进一步研究,以期找到有效的控制树脂析出的方法。

1 环氧粘接胶树脂析出机理

1.1 接触角

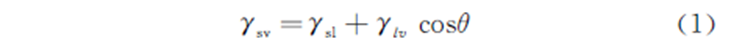

接触角是指液体与固体表面之间的夹角。当液体与固体表面接触时,三者之间会形成一种平衡状态(见图2),这个平衡关系就是Young's方程[2]。

式中,θ 为接触角,γsv 为固体与气体界面的表面张力,γsl为固体与液体界面的表面张力,γlv 为液体与气体界面之间的表面张力。此方程表明,接触角与表面张力之间的关系是由液体与气体界面、固体与气体界面以及液体与气体界面的表面张力共同决定的。

树脂析出是一种扩散过程,扩散系数是表征树脂扩散的一个重要指数。Padday[3]定义扩散系数S为:

Padday认为扩散系数与温度以及基材表面相关。因此,研究基材表面及处理方法显得尤为重要。 1.2 基板粗糙度

Young's方程只适用于光滑表面。基板表面的粗糙度增加了粘接胶和基板的接触面积。考虑到固体表面的粗糙度对润湿的影响,Wenzel[4]在1936年引入粗糙因子来描述当液体滴在粗糙性表面上时,液体可以完全润湿空隙。Wenzel方程如下:

式中,r 表示固体表面的粗糙因子,即实际固体与液体界面接触面积和表面的固体与液体的接触面积的比值。θw 为粗糙表面的接触角。

根据该方程,如果原来基板表面是疏水的,增加粗糙度将更加疏水;如果原来基板表面是亲水的,增加粗糙度将更亲水。

这样定义的粗糙度事实上不能体现表面形貌的特征,相同粗糙度、不同形貌的表面也会对润湿产生不同的影响。

1.3 等离子清洗

等离子清洗在集成电路领域已经使用很多年。这种方法可以去除表面的沾污,对芯片和元件的剪切强度没有负面影响。

等离子清洗主要基于等离子体的特性,通过在较低气压下使用高频电压(千赫兹至兆赫兹以上)电离某些气体(如氩气、氧气等)来产生等离子体。这种等离子体具有高能量,能够与被清洗物体表面的污物进行反应。等离子体反应主要可分为两大类:一种是等离子体轰击物体表面的物理反应,另一种是等离子体中的离子与物体表面发生的化学反应[5]。

2 实 验

通过对环氧树脂析出机理的分析,我们发现树脂析出和表面粗糙度以及基板表面状态等相关。本文开展了相关实验,以期找到树脂析出原因和控制措施。

2.1 材 料

2.1.1 胶 体

本文用到的环氧粘接胶型号为A 400 36,它是一种单组分的环氧树脂粘接胶,在25 ℃下可以保存3个月。环氧树脂分子中含有两个或多个环氧基团,而固化剂则是一种具有活泼氢原子的物质,例如脂肪胺、酸酐等。在固化过程中,环氧基团与固化剂中的活泼氢原子发生加成反应,产生羟基或胺基等活性团,最终形成交联结构,交联结构使得环氧树脂由液态变为固态。

2.1.2 实验样品1

实验样品1选用不同粗糙度、不同材质的白基板。

2.1.3 实验样品2

为进一步研究基板表面状态与树脂析出的关系,制作了实验样品2。样品2选取样品1中粗糙度为0.5 μm 的Al2O3 基板,在其上制作银钯层、金层和玻璃层。制作好的样品2基板如图3所示。

2.2 实验过程

2.2.1 样品1实验

测试样品1的接触角。接触角测试采用SDC 200S接触角测试仪,测试用液体为纯净水,测试结果为同一样品不同位置3次测试结果的均值。

随后,在样品1基板表面点涂环氧粘接胶A 400 36,固化温度为150 ℃,固化时间为1小时。固化后测试树脂析出物宽度(析出物宽度示意见图1)。采用GXT80 BD高倍显微镜测试析出物宽度,测试数据为白基板样品上3个不同位置的析出物宽度均值。

2.2.2 样品2实验

制备样品2基板6块,然后对基板进行等离子清洗,150 ℃/1 h鼓风烘箱烘培,150 ℃/2 h鼓风烘箱烘培,150 ℃/1 h真空烘培,150 ℃/2 h真空烘培等处理,采用纯净水测试接触角,测试结果为同一样品不同位置3次测试结果的均值。

随后,在基板表面点涂环氧粘接胶A 400 36,鼓风烘箱固化温度为150 ℃,固化时间为1小时。固化后测试树脂析出物宽度,每组测试数据为同一样品上3个不同位置的析出物宽度均值。

3 结果和讨论

3.1 基板粗糙度与树脂析出的关系

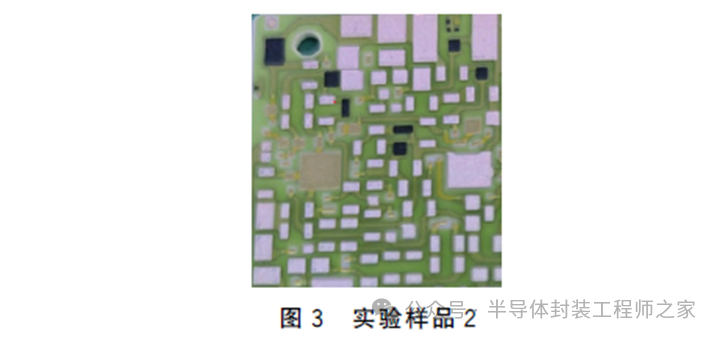

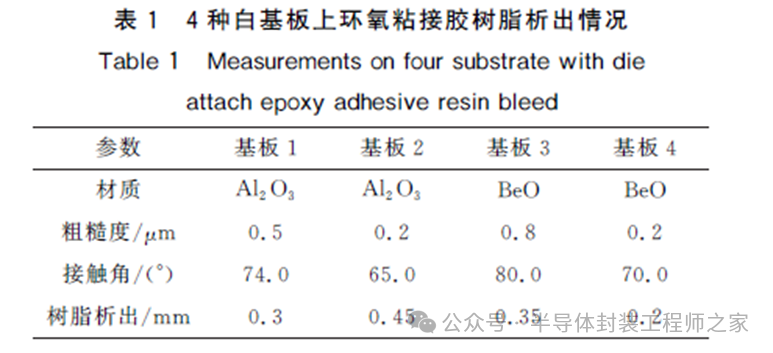

表1给出了4种不同粗糙度白基板表面的接触角和析出宽度,图4为基板上树脂析出宽度测试结果。

从表1中可以看出,基板4上树脂析出宽度为0.2 mm,而基板2上树脂析出宽度为0.45 mm。没有证据证明表面粗糙度和树脂扩散之间存在必然联系。由表1还可以看出,虽然扩散系数和接触角之间关系密切,但接触角和树脂析出之间也没有发现必然联系。

实验结果表明,不同的基板表面在树脂析出中扮演了重要的作用,基板的粗糙度和接触角为进一步研究树脂析出机理提供了重要的手段。

3.2 基板表面状态与树脂析出的关系

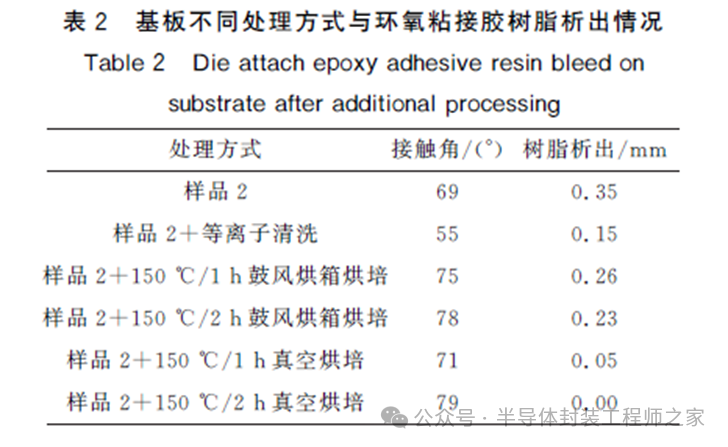

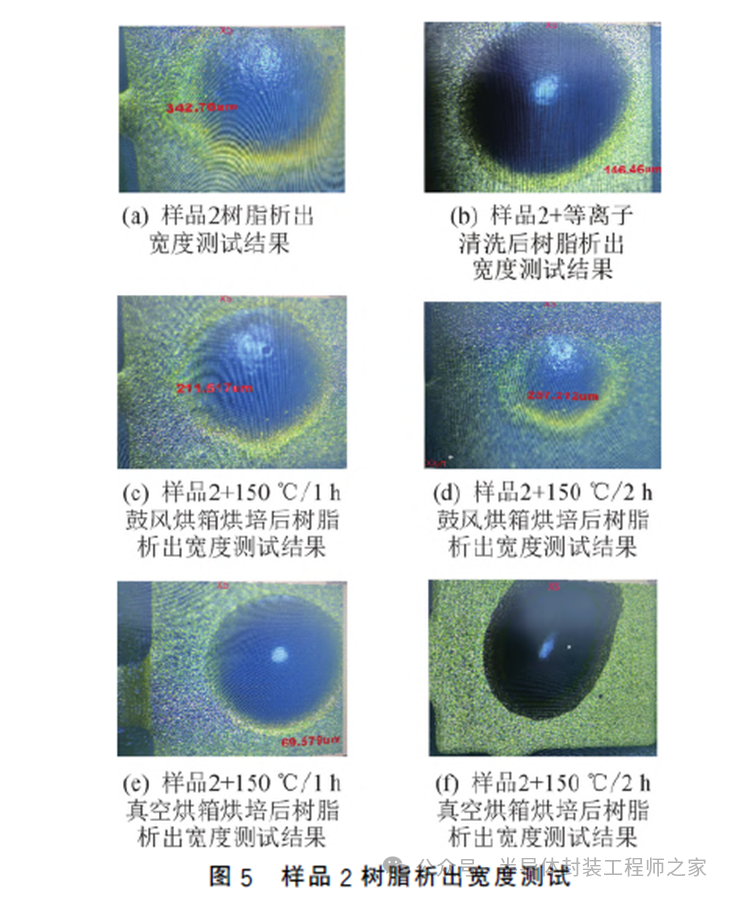

样品2采用不同的处理方式后,其接触角和树脂析出宽度见表2。样品2树脂析出宽度测试结果见图5。

从表2中可以看出,样品2基板经过等离子清洗后,仍然出现树脂析出现象。样品2基板经过等离子清洗、鼓风烘箱烘培处理以及真空烘箱处理后,环氧树脂固化后树脂析出宽度比未经任何处理的基板要小一些。

此外,还可以看出,样品2基板经过150 ℃真空烘培2小时,环氧粘接胶固化后没有发生树脂析出现象。真空烘培过程通过反复充氮气抽真空能够去除残余的杂质气氛、颗粒。真空烘培过程的高温能够较好地去除基板表面的水汽和易挥发的有机杂质。TAN N X等[6]认为通过真空烘培,表面形成了碳氢化合物,从而降低了基板的表面能。MARKS M R等[1]认为在真空烘培过程中,基板表面形成了一层氧化镍膜,降低了基板的表面能。

在键合前,一般都有等离子清洗步骤,该步骤可以避免真空烘培过程可能形成的碳氢化合物膜对键合可靠性的影响。

4 结 论

通过实验发现,基板粗糙度和树脂析出宽度无必然联系,等离子清洗后在基板表面仍会出现树脂析出问题。实验还发现,真空烘培可以解决基板表面树脂析出问题。该方法解决了高组装密度集成电路在微组装装配过程中环氧粘接胶树脂的析出问题。键合前一般都有等离子清洗步骤,该步骤可以有效去除真空烘培过程可能形成的碳氢化合物膜,避免其影响键合可靠性。

全部0条评论

快来发表一下你的评论吧 !