柔性基板异质集成系统的印刷互连技术

描述

以下文章来源于电子工程3D打印,作者Superlee Xiii

柔性基板上异质集成在近些年被开发应用于高性能和柔性需求的应用场景。可靠的2D和3D布局对于系统的有效性至关重要。在采用传统的互连技术又面临机械以及热性能的不兼容。例如超薄芯片太脆而难以承受引线键合过程中静态或者震荡力。在柔性基板上打印线路实现集成电路互连具有可能。文章主要聚焦于高精度2D和3D互连进展以及不同技术路线的对于高密度互连的可能性。同时讨论了传统介质层互连成型方法以及对于柔性混合电子的局限性,印刷/打印电子对于未来互连的机会。

一、传统互连技术

1)引线键合

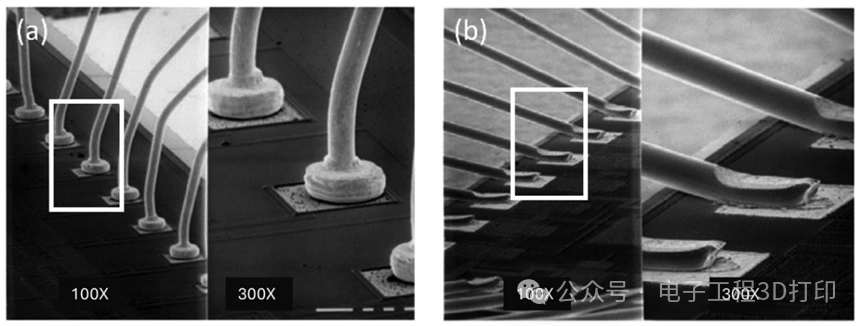

引线键合是在芯片封装技术领域最受欢迎的技术,主要由于其制造灵活性、低成本以及成熟性等。90%的第一级芯片的互连都是通过引线互连实现的。第一步是需要将芯片背面通过有机树脂粘合剂、低熔点玻璃、共晶合金或者回流焊的金属材料固定在基板上。接着通过毛细管或者楔形键合工具(尖端尺寸在12.5~500μm)将引线键合至芯片的焊盘上。主要有三种引线键合的方式:a)热压键合 b)超声键合 c)热超声键合。

热压键合和热超声键合通常是在芯片焊盘上球状/楔形键合点(常用金丝),连接至封装的另一端。热压键合工艺的影响因素主要包含温度、引线力/压力、时间。这种方法需要在引线和焊盘的界面形成高温(通常300~400℃),加热是通过毛细管工具或者这个阶段的0.5~1.5N键合力,主要取决于引线材料。超声键合产生的是一种楔形键合结构。相比热压键合,热超声键合提供了更窄的键合宽度以及更低的引线弧高度从而形成更优异的引线管脚。其是在常温下通过超声能量和机械压力作用下工作。在这个过程中机械键合力大致在0.35~0.6N范围。超声能量来自换能器,频率在20~300KHz。其过程产生的温度在200℃甚至更低,因此降低了键合结构中金属间化合物生长的风险。键合力也相比热压和超声键合低0.2~0.4N。为了避免键合过程中芯片的损伤,一般键合焊盘都在芯片外周或者芯片的非有效区。引线键合也通常被应用于超薄芯片。尽管其比较成熟,但是其键合引线弧高通常比较大,最小为52μm,通常是130~200μm,且需要封装系统具有较大焊盘引脚,限制了其在高密度柔性混合集成以及封装中的应用。此外在一些应用场景中,钛钨或者钛氮化合物被应用于键合焊盘用于增强与柔性基板的结合力。而这些金属无疑增加了硬度从而导致键合难以实现,需要更严苛的键合参数才能实现高质量的互连,例如会采用更高的键合温度(>180℃)更高的芯片贴装(金硅共晶物)。键合过程中不可避免的机械力将会引起超薄芯片的开裂。刚性的键合工具也会导致柔性基板变形,从而难以实现较好的键合强度。

图2 a)热压或者热超声(球键合) b)超声键合(版权:Springer)

2)芯片倒装

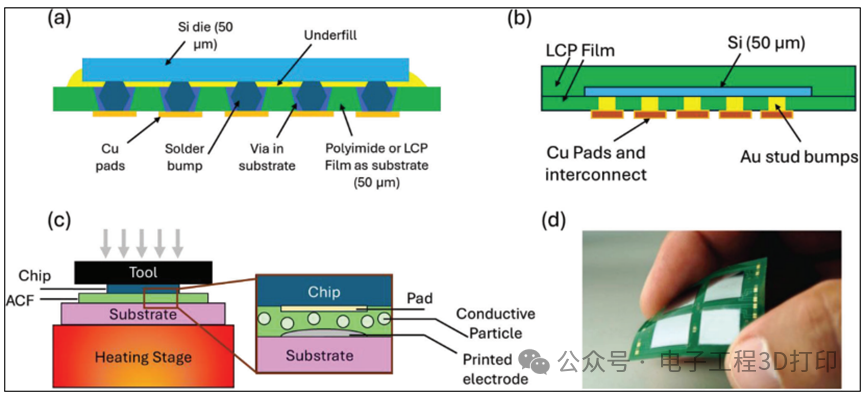

芯片倒装不像引线键合需要在芯片外围布置焊盘,其整个芯片表面都可以发排布倒装焊盘,允许更小的成型因素,更高的信噪比以及更高输入输出密度(单位面积10倍于引线密度)。因此倒装技术能够实现更优异的性能,减少感抗、提高器件速度、信号噪音控制。倒装芯片最细引脚间距目前为90μm,相比引线键合高三倍。且倒装互连需要花费的时间是引线键合的20~50倍,成本也更高。

芯片倒装一般是通过回流焊、热压焊、热超声来实现。通常采用低填胶来帮助焊点热应力的重新分布。有报道称底填胶能够提高焊点的疲劳寿命10~100倍。倒装也可以采用各项异性导电粘结剂,如导电薄膜以及导电胶,温度可以低至100~150℃。研究表明应用各项异性导电胶来实现超薄芯片倒装其展现的导电性较低,主要归因于导电颗粒形态。而且在弯折循环中耐久性较低。尽管胶黏剂芯片倒装技术一步式提供了物理和电气连接,但是也存在一些挑战,如大面积器件测试、超薄芯片倒装过程焊点错配、很难精确控制粘接剂分布。粘接剂的过渡涂布经常发生,导致粘结剂铺展,甚至会覆盖芯片或者比超薄芯片的外围还大。控制胶黏剂的喷涂目前仅仅在实验室规模完成。这可能会提高后处理的挑战,包括在印刷柔性传感器的柔性混合电子系统中集成超薄芯片。

图 a)倒装叠层至LCP薄膜里 b)热压倒装叠层不采用底填 c)导电胶倒装连接示意 d)倒装键合超薄芯片至柔性基板上;

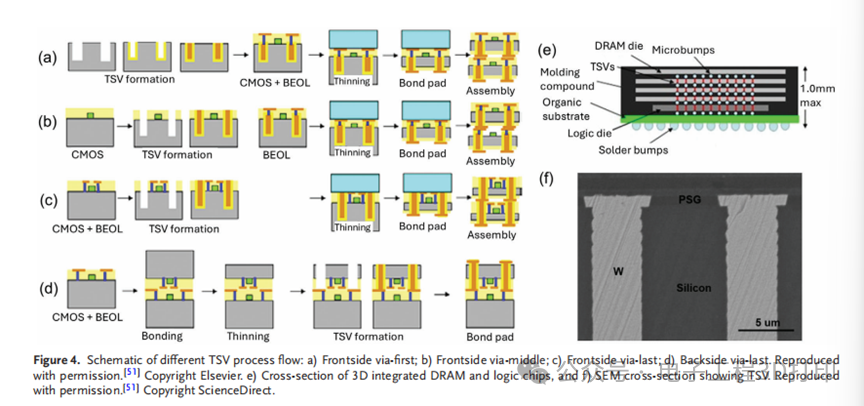

3)硅通孔互连(TSV-ThroughSilicon Via)

垂直电气互连是通过在硅片上刻蚀通孔后通过硅通孔实现互连,通常用于超薄芯片3D集成。硅通孔互连可以被应用于晶片与晶片连接,晶圆与晶圆以及晶圆和晶片连接。TSV包括更短的连接距离、更低的延迟、电容及电感,增强能量效率以及更高的速度。TSV可以通过不同的方式来实现,具体见下图。这些制造过程包括采用反应离子刻蚀形成或者激光刻蚀形成孔,接着通过介质沉积、阻隔层以及铜种子层沉积。互连孔通过镀铜或者掺杂的多晶硅填充实现。再通过化学机械抛光的方式去除镀铜残留或者多余的多晶硅。在TSV工艺过程通常需要铜,但是铜和硅芯片之间膨胀系数的存在错配,会引起晶片翘曲,尤其对于较薄的硅片。热耗散问题也是具有很大挑战,阻碍其向大批量的应用。目前这项技术仅仅在硬质基板上或者较薄的硅基板可以实现导通。对于柔性混合电子系统应用TSV技术需要考虑柔性基板的热稳定性以及导电性化。

图 TSV 工艺流程

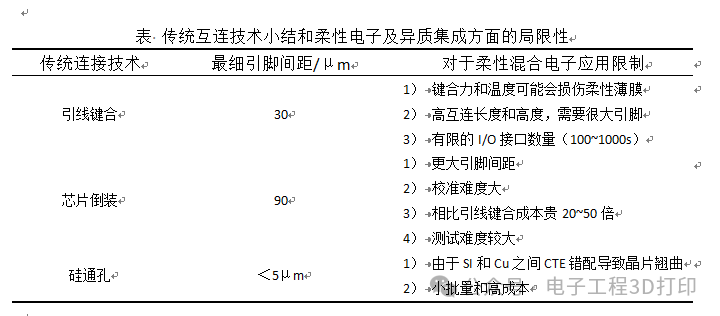

小结:以上阐述了现有垂直互连技术对于柔性混合电子系统应用的局限性。例如采用引线键合,具有最大的最小引线弧高、增加管脚尺寸、柔性基板的粘接难度以及柔性基板的在机械压力下的变形,这些都阻碍了高密度柔性混合电子集成和封装。尽管倒装提供了高密度的输入输出管脚,其在器件测试、焊点错配等方面存在挑战。导电胶的精确涂布也在柔性混合电子集成中面临挑战。TSV技术也尚未开发应用于超薄芯片集成于柔性基板,以及仍需要关注堆叠薄芯片过程中的热耗散问题。下表总结了传统键合技术实现柔性混合电子互连局限性。

二、印刷/打印技术

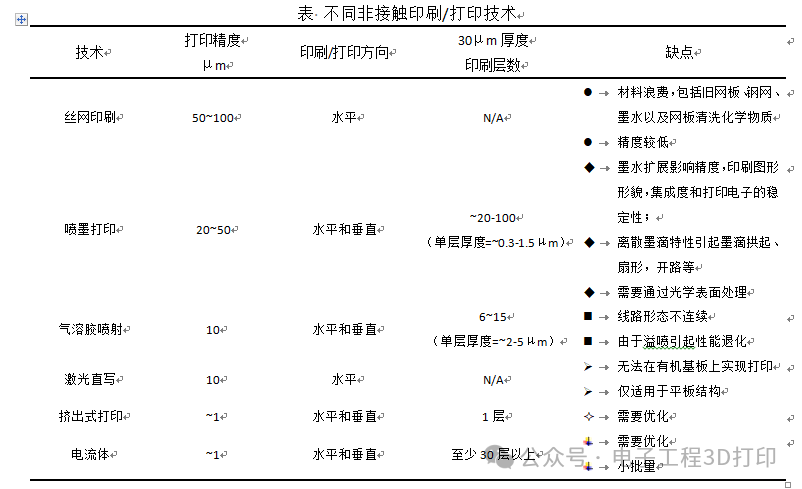

印刷/打印技术可以被分为两大类:接触式和非接触式。接触式印刷如平版印刷、凹印以及柔版印刷,涉及印刷工具与基板的大面积接触。之前提及的超薄芯片比较脆且厚度只有几微米。因此需要在键合过程中,施加在超薄芯片的力要最小化。仅仅只有沉积可控的非接触式打印技术被考虑。此外半导体器件正在面向小型化以及功能化发展,对于构建超精细引脚间距(<50μm)与更低的互连高度的需求日益趋增。而根据精度需求以及超薄芯片脆性特征,仅有基于网板、喷墨、激光以及挤出式技术满足制造要求,下表展示这些非接触接触的对比。

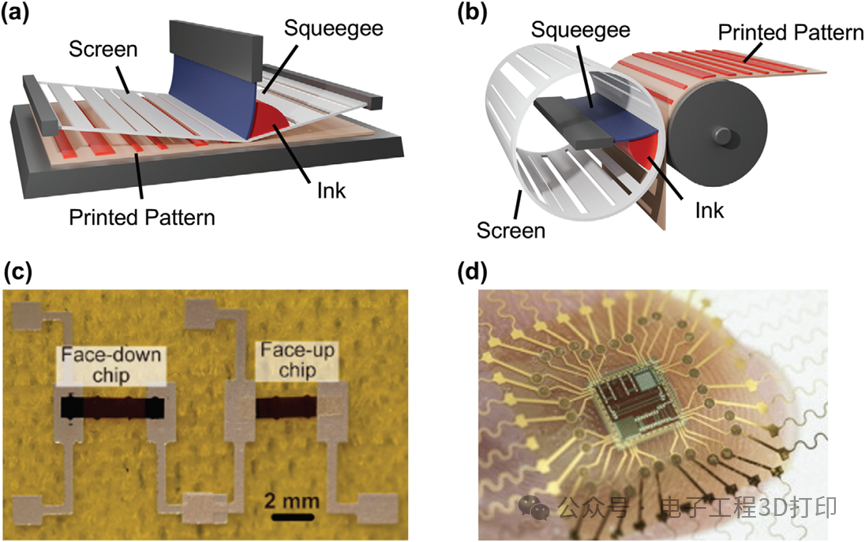

1)丝网印刷

丝网印刷工艺是印刷电子器件最常用的方法之一,主要取决于其成熟性、高效、简单以及适合批量生产。复杂的电路图形可以轻松实现,由于印刷厚度较大其具有较好的导电性。常用的印刷油墨/浆料包括金、银以及碳基材料。常用的丝网印刷主要分为平板印刷和辊印。辊印通常适用于全自动化工艺过程,具有高速、卷对卷,相比平板印刷能够提高边缘精度和分辨率。有报道丝网印刷可以应用于超薄芯片的组装工艺。但其在应用方面具有一些局限性:1)随设计图样更改需更换网板;2)存在材料浪费;3)分辨率在50~100μm。但无论如何其仍是批量生产的理想选择。

图 不同丝网印刷原理

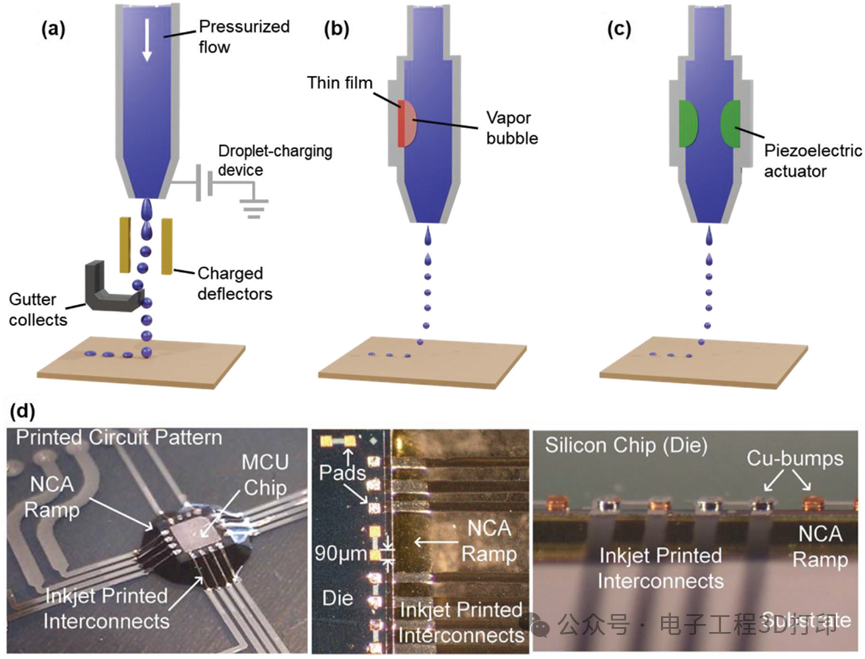

2)喷射式打印方式

a) 压电喷墨打印

压电喷墨可以按照指令进行导电墨水的按需输出,采用喷墨打印最高可以实现20~50μm的精度。其工作模式可以为连续式喷墨和按需式喷墨。连续喷墨技术适合于高速工作,其产生的连续墨滴,非理想墨滴会通过电场进行收集,因此可能会产生一定的墨水浪费。相反按需喷墨可以按照预定位置进行沉积墨水,无需掩膜。喷墨常用的墨水需要低于20cP以保证稳定喷射。

喷墨技术可以通过在基底和裸芯之间构建的斜坡结构而实现互连,而仅打印一层是很难实现线路的导通性。尽管可以通过采用金或者银墨水而实现导通性(电阻最低在10~130Ω,打印5层,50μm互连引线长度)。多层打印可能会导致墨水的流动(辅助加热会改善)从而导致短路的风险。另外散墨可能会在这类技术中发生,其会影响到精度以及打印图形的形态、电性能及机械性能的稳定性。

图 不同喷墨打印技术

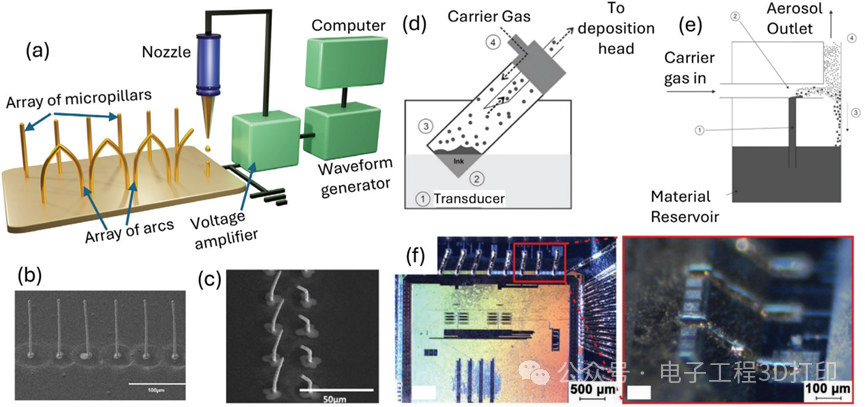

b) 电流体喷射打印

不同于压电喷墨的压电或者热效应,电流体是基于电场作用而实现墨水的喷射。墨水首先在喷头端部呈半月形。通过在喷嘴与基板之间施加电场。由于高压电场的存在,墨水颗粒表面聚集,从而形成泰勒锥。当静电应力超过墨滴在尖端的应力,墨滴即会从喷嘴中喷射而出。不像压电喷墨,EHD打印可以实现墨滴小于喷嘴直径。SIJ的电流体喷射打印机可以实现高精度打印,其喷嘴开口尺寸为1~3μm,距离基板20~40μm。由于电流体喷射的机理,振动电场的施加可以实现微滴的喷射。但其与传统的电流体喷射不同,SIJ并不会形成泰勒锥,这也是其优势,使其喷射的墨滴非常小。SIJ喷射的墨滴在0.1fL,相比喷墨墨滴要小1000倍,喷墨的墨滴在2pL(直径16μm),使其电流体可以实现1μm的打印精度。频率控制是其核心的参数之一,尤其在成型高长比的微柱时。另外一个重要的参数就是施加的电压。(感兴趣的可以具体看看日本SIJ公司的相关技术)

图 a–c)电流体打印 d–f) 气溶胶打印

c) 气溶胶打印

气溶胶是另一类数理化喷墨技术,其打印精度可以达到10μm。气溶胶可以分为两类,一种是超声雾化,一种是气雾化。超声支持的墨水粘度是1~10cp,气雾化可以支持高达1000cp的粘度。气溶胶的打印参数主要包括墨水雾化体沉积率、油墨比例系数以及打印速度。但是有报道随着打印层数增加,打印的互连结构会从Si/SiO2基板上脱落(需要进行界面改性)。在混合柔性电子方面打印可靠的柔性互连结构仍具有一定挑战性。(感兴趣可以了解美国OPTOMEC公司。)

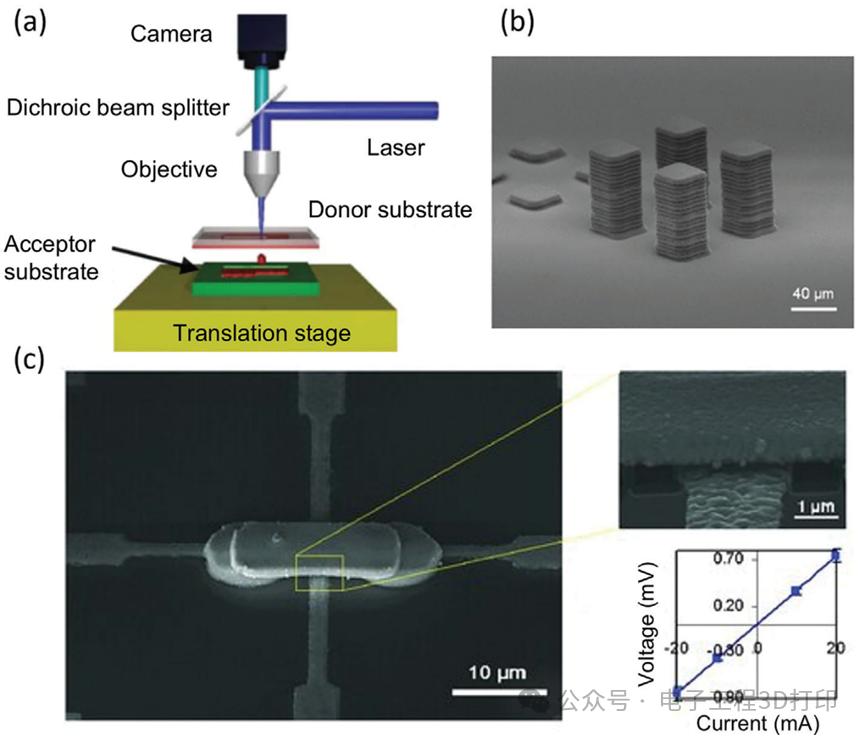

3)激光直写技术

激光直写技术通常也被称为激光诱导转印技术,也是可以通过电脑控制实现较高的精度。其可以实现10μm精度的2D以及3D结构。其可以沉积金属、半导体、树脂以及陶瓷等材料,打印体不会与目标基板发生物理接触。其兼容的粘度100~400000cP,固含量高达80%。(感兴趣可以了解下英国的IoTech公司。)需要供载体附着有牺牲层非常接近接受基板,脉冲激光达到一定能量阈值从负载体上脱落从而沉积至基板。应用激光直写技术沉积金属材料,其过程涉及金属熔化,会容易形成氧化层以及与基板很差的结合力。另外低粘度墨水不推荐作为牺牲载体使用,容易产生碎点导致精度变差。陶瓷和树脂不太适合,由于沉积过程会造成一些不可逆的现象。

图 激光直写技术

4)挤出式技术

挤出式打印能够通过气动或者机械力提供连续的墨水或者浆料沉积,常见的挤出式如FDM和微笔直写技术。FDM一般用于沉积热熔性树脂或者改性的功能性树脂。微笔直写技术一般沉积墨水或者浆料,通常用在小批量制造,如打印传感电子或者生物打印等。直写打印能够兼容粘度很高的墨水以及其屈服应力不会堵头,高粘度的浆料打印具有以下优势:适合于非接触打印的浆料应具有非牛顿流变性能,其有效粘度变化取决于剪切速率。通常银和金基的导电浆料具有较高的触变系数,意味着其在打印后有能力恢复至其初始的粘度值。且越高的粘度具有更大的抗剪切应力,不会造成墨水的扩散。因此粘度越高的浆料对于实现高比率的结构更有益,但同时也依赖于喷嘴直径以及其他打印条件因素。尽管没有关于挤出式技术在超薄芯片互连方面的应用案例,但是有报道其可以为太阳能电池成型3D银互连结构(线宽15μm/高度13μm)。

-

柔性天线技术原理及核心特性2025-12-05 1150

-

采用扇出晶圆级封装的柔性混合电子2025-07-24 1373

-

玻璃基板、柔性基板和陶瓷基板的优劣势2024-12-25 3083

-

基板中互连的形成2024-11-27 1309

-

芯片三维互连技术及异质集成研究进展2023-04-26 1719

-

柔性印刷电路板:功能,类型和应用2020-10-20 5028

-

柔性与印刷电子2020-10-13 1744

-

刚柔性PCB制造工艺技术的发展趋势2019-08-20 4740

-

柔性印刷电子——电子制造技术的“工业革命”2019-06-26 10543

-

上达电柔性集成电路封装基板(COF)项目落户六安2018-12-26 6348

-

什么是柔性印刷电路板2018-11-23 5879

-

光互连技术2016-01-29 2699

-

柔性电路的曙光——弹性互连技术2010-03-17 1281

全部0条评论

快来发表一下你的评论吧 !