PCB过孔设计的基础知识

描述

在现代电子设备中,印刷电路板(PCB)是核心组成部分,它承载着各种电子元器件并将它们通过电气信号连接在一起。随着电子设备的日益复杂,PCB的设计也变得更加精细和复杂。而在PCB的设计中,过孔(via)是不可或缺的元素,它在不同层之间传输信号和电源。合理设计过孔,不仅能够提升PCB的电气性能,还能够降低生产成本,避免潜在的制造和使用问题。本文将详细讲解PCB过孔的种类、功能以及设计中的注意事项。

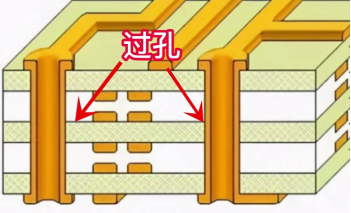

一、什么是PCB过孔?

PCB过孔是用于将不同层的铜箔线路连接起来的导电通道。通常为多层结构,常见的如双层板、四层板,甚至可以达到几十层。在这些层之间,过孔起到导电桥梁的作用。它是通过在电路板上钻孔,再在孔壁上镀铜而形成的导电通道。过孔的形状可以是圆形、椭圆形等,但最常见的是圆形。

在PCB制造过程中,先开料,即利用自动开料机将大尺寸的覆铜板切割成符合生产需求的特定规格基材。

然后,用数控钻孔机在覆铜板上预定的位置精确钻出孔。由于钻头是圆形的,所以无法钻出方形的孔。

打个比方,把一个圆形乒乓球放在直角墙角,球体圆弧与直角会存在一定的间距,称作“R角”。

像嘉立创,加工PCB采用机械钻孔,其钻咀规格以0.05mm为单位。

查了下嘉立创官网工艺参数,圆孔钻刀的规格为0.15mm-6.30mm。如果是槽孔,最小钻刀规格为0.65mm,这适合用来加工金属化槽孔;最小槽孔锣刀为1.0mm,适用于加工非金属化锣槽。

所以,在设计PCB时,过孔不能设计成任意大小。

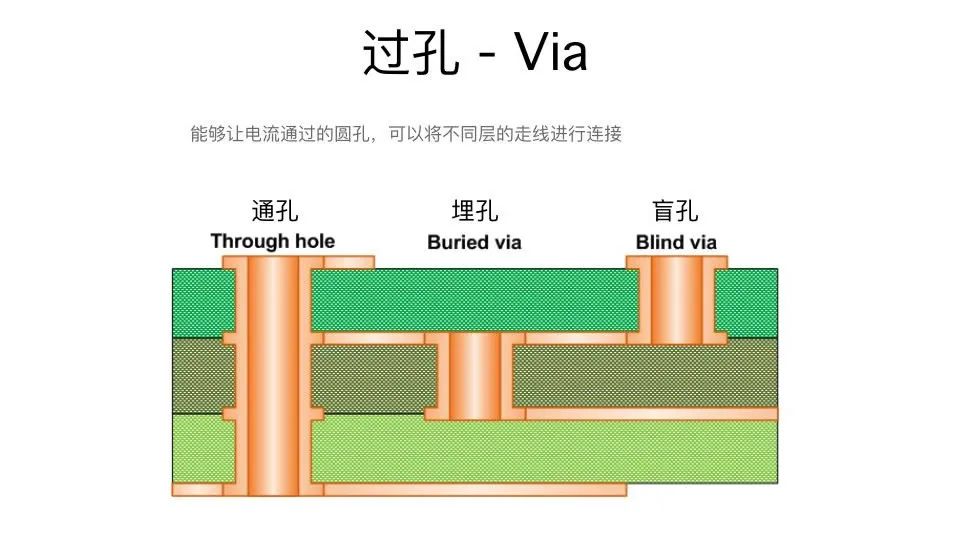

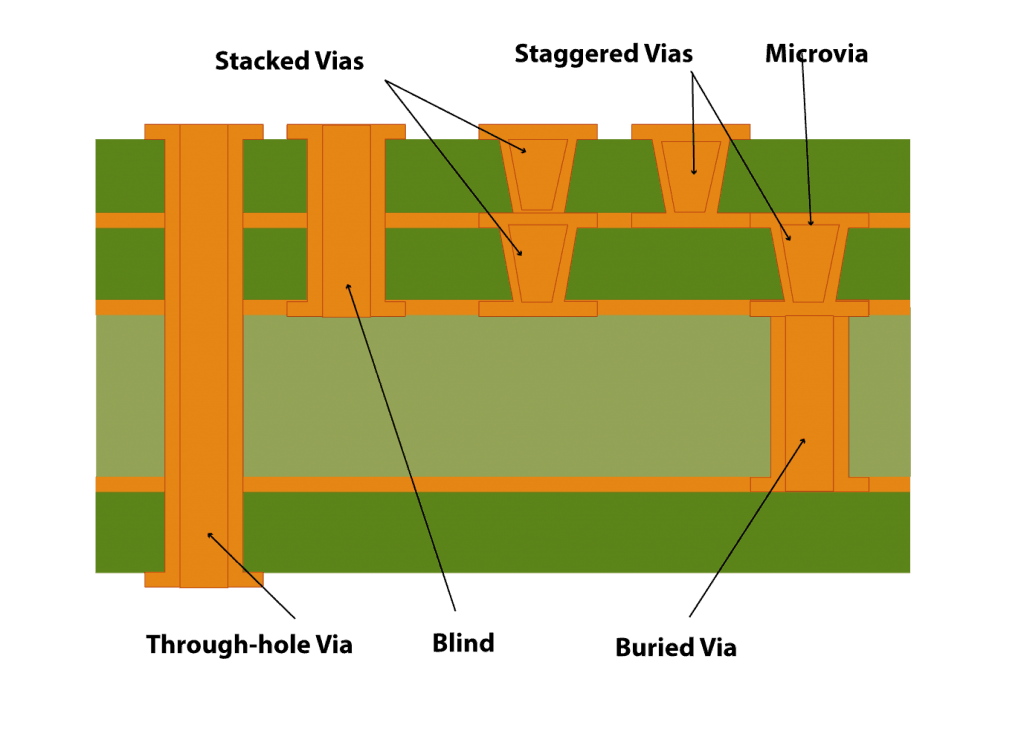

二、PCB过孔的种类

根据结构和位置的不同,过孔可以分为以下几种:

1. 通孔(Through-hole Via)

通孔是PCB设计中最常见的一种过孔类型,它贯穿了整个PCB的厚度,从最上层的铜箔一直延伸到最底层的铜箔。通孔不仅用于信号层间的连接,也常常用于电源层和接地层的连接。由于它贯穿所有层,因此制造成本较低,且工艺相对简单。

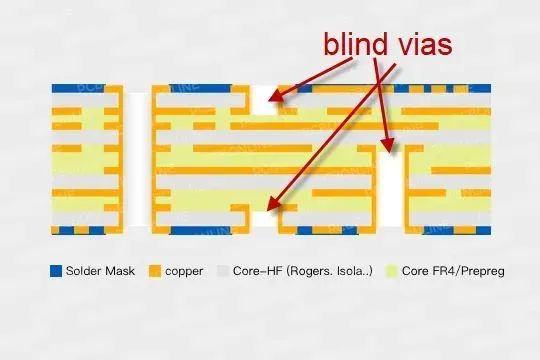

2. 盲孔(Blind Via)

盲孔是一种只连接PCB表面层和中间某一层的过孔,它并不贯穿整个PCB。因此,盲孔在多层板设计中非常实用,特别是在高密度互连(HDI)设计中可以节省空间。不过,由于盲孔的钻孔工艺更加复杂,因此相对于通孔成本更高。

3. 埋孔(Buried Via)

埋孔与盲孔相似,但不同之处在于埋孔完全位于PCB的内部层,外部看不到。它通常用于中间层信号的连接,主要用于高密度和高层数PCB的设计。由于埋孔的制造过程要求更高的精度,因此它的成本也高于通孔。

4.微孔(Micro Via)

微孔是一种孔径非常小的过孔,直径通常小于0.15毫米。它多用于高密度板(HDI)中,用于减小PCB面积和提升信号传输速度。微孔往往通过激光钻孔工艺完成,成本相对较高。

三、PCB过孔的作用

过孔在PCB中主要有以下几个作用:

1. 电气连接

过孔最核心的功能就是电气连接,它将不同层的信号通过过孔进行传递,确保电子元件之间的电气连接。特别是在多层PCB中,过孔是不同层之间的“电气桥梁”。

2. 电源和接地层的连接

在多层PCB设计中,通常有专门的电源层和接地层。通过过孔,可以将电源和接地层之间连接起来,从而使得整个电路的电源供应更加稳定,减小了电源噪声和干扰。

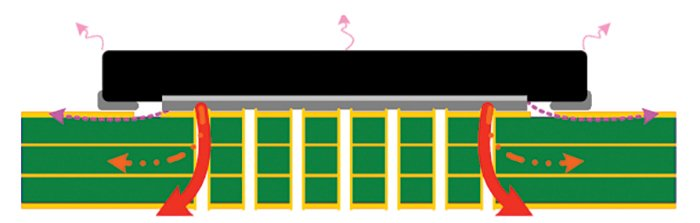

3. 散热功能

在某些功率较高的电路中,过孔还可以起到散热的作用。通过将热量从PCB的元器件层传导到散热层或外部散热器,过孔能够有效地帮助降低PCB的整体温度,保证设备的长期稳定运行。

关于过孔的承载电流值,这里有一个经验值供大家参考。在25℃的环境下,允许温升10℃,不同过孔与推荐最大电流的对应关系:

| 10mil | 1 |

| 12mil | 1.2 |

| 16mil | 1.4 |

| 20mil | 1.5 |

| 24mil | 1.6 |

| 40mil | 2.3 |

| 80mil | 3.6 |

| 过孔孔径 | 电流推荐值(A) |

|---|

这些数值仅为粗略估算,实际设计中还应考虑其他因素如散热、工作温度、PCB布局等。

四、PCB过孔的设计考量

在实际设计中,过孔的设计需要考虑到多个因素,包括机械强度、电气性能以及制造工艺等。以下是一些主要的设计考量。

1.过孔的尺寸选择

过孔的直径和焊盘尺寸需要根据信号类型、电流强度等因素来确定。较大的过孔有更强的机械强度和电流承载能力,但占据空间更多。较小的过孔则适用于高密度设计,但会增加制造难度和成本。

关于小孔

多大的孔称为小孔?从PCB制造角度来说,0.3mm为分界点,小于0.3mm的孔被称为小孔。

过孔越小,越难加工,尤其是过孔大小接近工艺极限时。

因此,在PCB设计时,尽量将过孔尺寸设计为大于0.3mm,以确保加工效率和降低成本。只有在空间受限的情况下,才考虑使用小孔。

外径尺寸的问题。在设计导通孔或焊接孔时,需要考虑内径和外径的尺寸要求。这些参数直接影响PCB的制造工艺。以嘉立创为例,双面板和多层板最小加工参数的内径为0.15mm,外径为0.25mm。

嘉立创如今可以生产6-32层的高多层板。凭借自研的超高层工艺、盘中孔工艺等技术,嘉立创生产的PCB最高层数可达32层,最小孔径达0.15mm,最小线宽线距可达0.0762mm,并支持数百种层压结构。尤其是盘中孔工艺,6层以上高多层板全部免费采用树脂塞孔+电镀盖帽工艺,使过孔可以直接打在焊盘上,且成品焊盘表面更平整,布线空间更大。

2.信号完整性

在高速电路中,过孔会影响信号的完整性。过孔的寄生电感和寄生电容可能会导致信号反射、阻抗失配,进而导致信号失真。因此,在高速设计中,设计者需要优化过孔的数量、位置和尺寸,以减少这些负面影响。

3.层叠结构的选择

在多层PCB设计中,过孔的层叠结构也需要特别考虑。设计者应当尽量将盲孔和埋孔的使用控制在必要的范围内,避免过度使用导致生产复杂化和成本上升。同时,合理安排电源层和接地层的位置,以确保过孔的电气性能。

4.热量管理

对于高功率的电路设计,过孔的散热功能非常重要。通过合理的过孔布局和数量,可以有效地将热量导出电路板,延长设备的使用寿命。特别是在功率放大器或LED照明设计中,散热过孔的优化设计至关重要。

5.制造工艺限制

不同的过孔设计对制造工艺有不同的要求。例如,微孔由于孔径较小,需要更高精度的钻孔设备和镀铜工艺。设计者需要考虑到制造商的设备能力,避免设计过于复杂的过孔结构,以免增加生产难度和成本。

五、过孔设计中的常见问题

在实际设计和生产中,过孔的设计可能会遇到以下问题:

1.过孔堵塞

在PCB制造过程中,如果过孔中的杂质没有清理干净,可能会导致电镀不均匀,进而影响过孔的导电性。这种情况下,过孔可能会堵塞或电气性能不佳,影响整个电路的正常工作。

2.信号反射

高速信号在经过过孔时,如果设计不当,可能会产生信号反射。为了避免这种情况,设计师可以通过调整过孔的数量、优化阻抗匹配等手段来减少信号失真。

3.热膨胀问题

在高温工作环境下,PCB材料的热膨胀系数不同于铜的膨胀系数,可能导致过孔附近的铜箔断裂。为了避免这种情况,设计师可以选择热膨胀系数更匹配的材料或通过多层结构分散热应力。

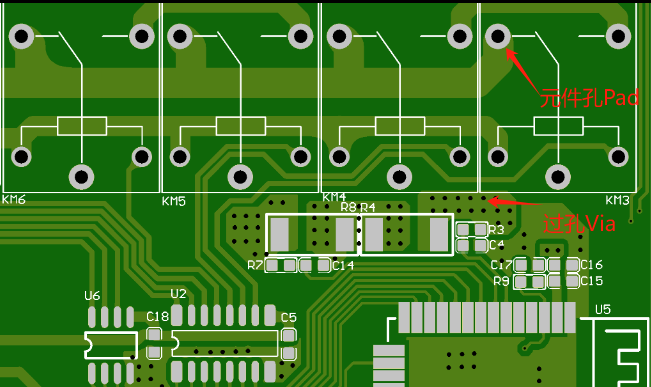

过孔(Via)和元件孔(Pad)有何区别?

在PCB中,孔径分为过孔(Via)和元件孔(Pad),一定不要混用。

过孔一般是起到两面导通的作用,加工过程常规是选择盖油处理。

元件孔(Pad)通常是设计成插件孔,在插件焊接时使用。

如果混用过孔(Via)和元件孔(Pad),一种情况是误将过孔(Via)属性用于插件封装中当做元件孔。选择过孔盖油时,插件孔会被油墨盖住或者堵住,且大小无法达到有效控制。

另一种情况是误将元件孔(Pad)当做过孔使用,那么软件自动关闭过孔开窗时,无法有效识别,会导致需要盖油的过孔无法盖油。

结论

PCB过孔设计是一门涉及电气、机械和材料科学的综合性学科。在实际设计中,设计师需要根据具体的应用场景,合理选择过孔类型和尺寸,同时兼顾信号完整性、散热、制造工艺等多方面的因素。随着技术的不断进步,过孔设计的复杂性将不断增加,只有通过持续的学习和优化,才能设计出性能优越、成本合理的PCB。

本文转载自芯片之家公众号

-

PCB绘制基础知识2025-01-21 478

-

PCB过孔的基础知识与设计验证2024-01-05 3358

-

PCB中缝合过孔的基础知识2023-08-11 5338

-

PCB应变测试基础知识2022-02-18 2194

-

PCB的基础知识详细介绍2020-11-25 2752

-

PCB过孔的设计需要注意什么?PCB过孔和背钻的技术知识详细说明2019-09-14 7216

-

高速印刷电路板PCB的过孔基础知识与差分过孔设计2019-05-14 3514

-

过孔结构的基础知识与差分过孔的设计与实现2017-10-27 1267

-

PCB基础知识2016-07-26 753

-

PCB过孔技术全介绍2011-10-14 6181

全部0条评论

快来发表一下你的评论吧 !