系统级封装工艺流程说明

描述

来源:SMT技术网

摘要:在智能手机、TWS耳机、智能手表等热门小型化消费电子市场带动下,SiP(System in a Package系统级封装)迎来了更大的发展机会。根据Yole预计,2025年系统级封装市场规模将达到188亿美元,复合年增长率为6%。

目前,智能手机占据SiP下游产品应用的70%,是最主要的应用场景。而近年来,随着SiP模块成本的降低、效率的提升、以及制造流程趋于成熟,采用这种封装方式的应用领域已从消费电子市场领域逐渐渗透拓展至工业控制、智能汽车、云计算、医疗电子等诸多新兴领域。

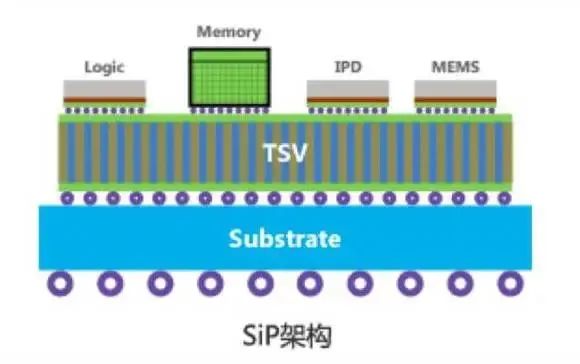

什么是SiP系统级封装?

SiP是将多个具有不同功能的有源电子元件与可选无源器件,以及诸如MEMS或者光学器件等其他器件优先组装到一起,实现一定功能的单个标准封装件,形成一个系统或者子系统。从架构上来讲,SiP是将多种功能芯片,包括处理器、存储器等功能芯片集成在一个封装内,从而实现一个基本完整的功能。

SiP工艺流程

SiP封装工艺,是以一定的工序,在封装基板上,实现无源、芯片等器件的组装互连,并把芯片包封保护起来的加工过程。SiP封装制程按照芯片与基板的连接方式可分为引线键合封装和倒装焊两种。

这里,我们将以引线键合封装为例,为大家详细介绍整个工艺流程。

晶圆研磨 Wafer Grinding

晶圆研磨是指从圆片背面采用机械或化学机械(CMP)方式进行研磨,将圆片减薄到适合封装的程度。为保持一定的可操持性,Foundry出来的晶圆厚度一般在700um左右,封测厂必须将其研磨减薄,才适用于切割、组装,一般需要研磨到200um左右,一些叠die结构的memory封装则需研磨到50um以下。

晶圆研磨主要可分为下面三个步骤:

Taping(贴膜):在晶圆的正面(Active Area)贴上一层保护膜,保护芯片电路区域在研磨时不被刮伤。

Back Grinding(背面研磨) :将贴膜后的晶圆放在真空吸盘上,真空吸盘其旋转。研磨砂轮转动的同时对晶圆施压,将其研磨到最终需要的厚度。

Detaping(去膜):晶圆研磨后,将保护膜经紫外光照射后剥离。

晶圆切割

晶圆切割流程分为:

Wafer Mounting (晶圆贴片):贴膜的主要作用是防止芯片在切割时散落,另外也方便后续Die Attche工序拾取芯片;

Die Singulation(芯片切单):芯片切割又叫划片,目前主要有两种方式:刀片切割和激光切割。

Wafer切割后,所有的芯片已完全分离开,将其放入晶圆框架盒中,流去下一工序。

SMT表面贴装

SMT工序是将一些需要焊接的元器件安放到基板上,并通过锡膏焊接起来的工艺。主要流程:锡膏印刷→ SMT(贴片) → Reflow(回流焊)。另外,在印刷锡膏前,会有基板烘烤工序(除湿气,防爆板);回流焊后,会有清洗(清除Flux残留)、烘干、检验等工序。

芯片贴装 Die Attach

芯片贴装(Die Attach)是封装工艺中非常关键的一步,其主要目的是将单颗芯片从已经切割好的wafer上抓取下来,并安置在基板对应的die flag上,利用银胶(epoxy)把芯片和基板粘接起来。

其主要过程如下图所示,可以细分为三步:

1. 点胶(Dispense):

银胶的主要成份是环氧树脂、银粉(Silver)和少量添加剂。环氧树脂和添加剂主要起粘结作用,而银粉主要起导电导热作用。成品银胶被装在针筒注射器中,零下50℃的低温保存,防止变性。使用前,将银胶取出回温,并在离心搅拌机中搅拌均匀,挤出其中的气泡。

2. 取芯片(Pick up):

切割后的Wafer被安装在固晶机的Air Bearing Table上,取芯片时,Ejector Pin从wafer下方将芯片顶起,使之便于脱离tape,同时Pick up head从上方吸起芯片。

3. 贴片:

基板被传输到固晶机的贴片平台(Die bond table)上,平台被加热到120℃(防止基板吸收湿气,使芯片贴装后预固化)。点胶之后,已抓取芯片的Pick up head运动到基板上方,以一定的压力将芯片压贴在点胶的die flag上,如下图所示。完成贴片的基板被传输到基板盒(Magazine)中,流入下一工序。

银胶固化 Epoxy Cure

贴片后的基板装回基板盒,放进热风循环烤箱,如下所示,175℃烘烤60~120分钟,使胶水中的溶剂挥发,胶水完全固化,芯片牢贴在基板上。烤箱内充满氮气,防止氧化。

等离子清洗 Plasma Clean

在密闭真空中充入少量Ar、H2、O2中的一种或几种气体,利用RF power在平形板电极形成电场使电子来回震荡,电子激发并电离气体产生电浆,撞击基板和芯片表面,与污染物产生物理或化学反应,利用气体流通将污染物去除。等离子清洗使表面微结构产生官能基或达到一定的粗糙度,增加不同材料之间的结合力,增加焊点的可靠性以及基板与塑封材料之间的结合力,从而提高产品的可靠度、增加使用寿命。

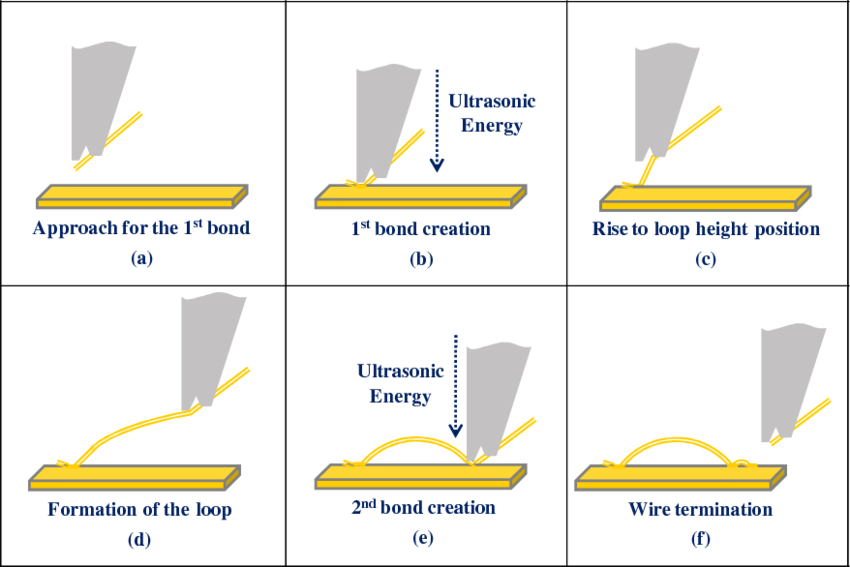

引线键合 Wire Bond

引线键合是封装工艺中最为关键的一步,主要目的是利用金线(Au)、铝线(Al)或铜线(Cu),把芯片上的Pad和基板上Finger通过焊接的方法连接起来。焊接方式有热压焊、超声键合和热超声焊等。

热超声焊的主要材料为金线,成分为99.99%的高纯度金,线径一般为0.8mil,1.0mil,1.3mils,1.5mils和2.0mils等。利用超声振动提供的能量,使金丝在金属焊区表面迅速摩擦生热,产生塑性变形,破坏金属层界面的氧化层,两个纯净的金属界面紧密接触,在钢嘴压力作用下,达到原子间紧密键合,形成牢固的焊接。

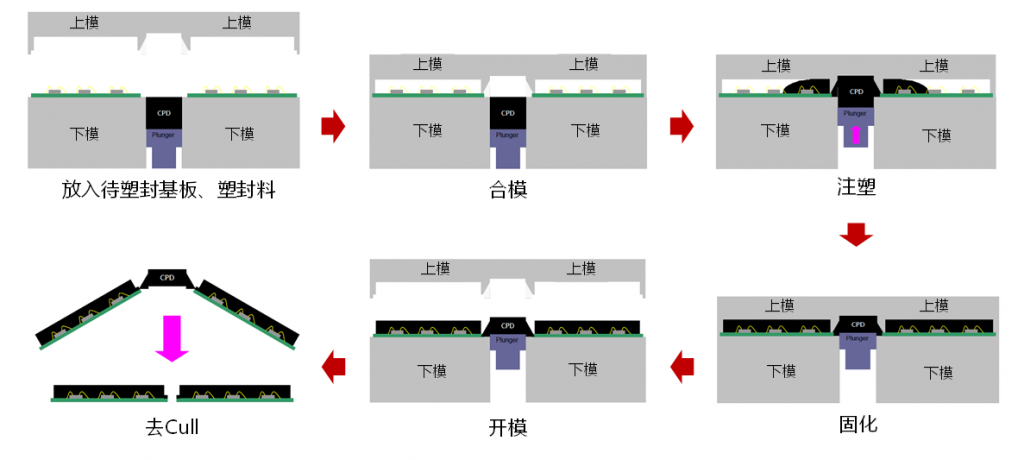

塑封 Molding

将已贴装好芯片并完成引线键合的框架带置于模具中,将塑封料的预成型块在预热炉中加热,并进行注塑。

主要过程如下:

1)将完成超声焊接的基板,放置在注塑机的下模(Bottom chase)上预热。

2)将上模(Top chase)下压,并将预热后的环氧塑封料(Epoxy Molding Compound,简称EMC)从注塑口投入到投料罐(Pot)中。

3)注塑杆(Plunger)加压后,熔化后的塑封料流入并充满模腔(Cavity),将芯片和焊接金线包封起来,同时模腔内的空气经空气口(Air vent)排出。

4)待填充EMC硬化后,开模脱模,取出封好的成品。

EMC:是一种热固性树脂,主要成分为环氧树脂及各种添加剂(固化剂,改性剂,脱模剂,染色剂,阻燃剂等),为黑色块状,低温存储,使用前需先回温。其特性为:在高温下先处于熔融状态,然后其成分发生交联反应逐渐硬化,最终成型。

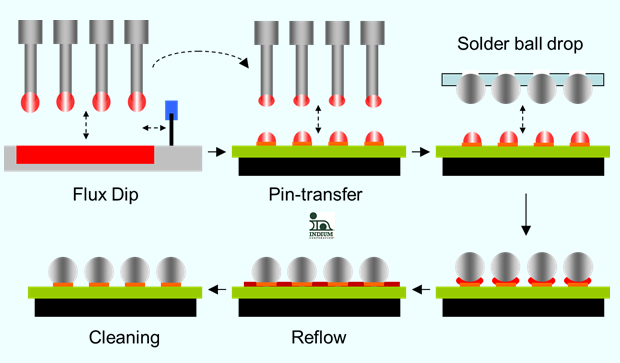

植球 Ball Mounting

BGA封装是通过基板下表面的锡球(Solder Ball)与系统PCB实现互连的,本工序就是将锡球焊接在基板上的过程。工序可细分为如下图4步:

1.用与BGA焊盘相应的治具沾取助焊剂(Flux),并将其点在BGA焊盘上;

2.通过置球治具(Ball attach tool)真空吸取锡球,并转移至沾有助焊剂的焊盘上;松开真空开关,锡球在助焊剂的粘性作用下,粘贴在基板焊盘上;

3.将上一步的基板通过热风回流焊,锡球在高温下熔化,并在助焊剂的帮助下,与基板焊盘浸润,冷却后,锡球与基板牢牢焊接在一起;

4.焊接了锡球的基板,放入清洗机,把多余的助焊剂和脏污清洗掉,最后烘干。

打标 Marking

打标就是在封装模块的顶表面印上去不掉的、字迹清楚的字母和标识,包括制造商的信息、国家、器件代码等,现以激光印码为主。

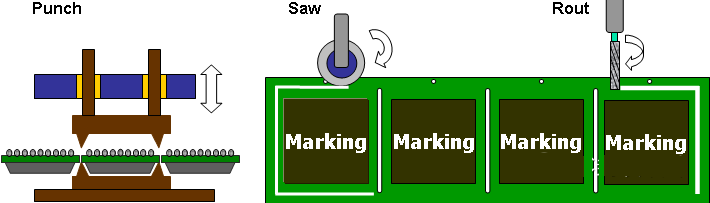

切单 Singulation

为了提高生产效率和节约材料,大多数SIP的组装工作都是以阵列组合的方式进行,在完成模塑与测试工序以后进行划分,分割成为单个的器件。本工序主要目的就是将置球完毕整条(Strip)的产品,分割成单独的正式的BGA产品。主要有三种方式:剪(Punch),切(Saw),铣(Rout),如下图所示。

Punch:利用特定的治具,在冲床上把BGA封装一个一个的剪切下来;

Saw:把Strip贴在Tape上(防止切割后封装散落),利用真空牢牢吸附在切割机的切割平台上,切割刀片高速旋转,并按照程序的设定沿着封装BGA封装边缘移动,将Strip上的BGA单独切割开来。

Rout:Strip固定在铣床上,铣刀高速旋转并围绕Strip上BGA封装的边缘移动,利用铣刀的切割作用,将每一个BGA封装单独铣切下来。

检查 Inspection

主要有目检,光学检测,X-ray检测等。

目检:以目视的方法检验切单后的封装的外观不良,例如印字缺陷、塑封缺陷、切单缺陷等。

光学检测:检测封装后产品的外型是否满足规格(如翘曲度),以及焊球的质量缺陷,如少球、焊球偏移等。

X-ray检测:通过X射线透视封装内部结构,检测金线(断裂、短路等),塑封(空洞、分层等),锡球(脱焊,偏移等)。

测试 Testing

测试工序是确保向客户提供产品的电气性能符合要求的关键工序,此工序一般独立与封装工艺。它利用测试设备(Testing Equipment)以及自动分选器(Handler)(如下图),测定封装IC的电气特性,把良品、不良品区分开来;对某些产品,还要根据测试结果进行良品的分级。

测试按功能可分为DC测试(直流特性)、AC测试(交流特性或timing特性)及FT测试(逻辑功能测试)三大类。同时还有一些辅助工序,如BT老化、插入、拔出、实装测试、电容充放电测试等。

包装出货 Packaging & Shipping

按照一定的批次和数量对测试完成的产品进行真空包装,主要目的是保证运输过程中的产品安全,及长期存放时的产品可靠性。对包装材料的强度、重量、温湿度特性、抗静电性能都有一定的要求。主要材料有Tray盘,抗静电袋,干燥剂、湿度卡,纸箱等。包装完毕后,直接入库或按照要求装箱后直接发货给客户。

-

半导体封装工艺流程的主要步骤2025-05-08 4275

-

传统封装工艺流程简介2024-01-05 2990

-

SMT组装工艺流程的应用场景2023-10-20 1136

-

SMT组装工艺流程的应用场景(多图)2023-10-17 2985

-

系统级封装工艺流程与技术2023-05-10 2473

-

封装工艺流程--芯片互连技术2022-12-05 2339

-

芯片封装工艺流程讲解2022-10-31 12585

-

芯片封装工艺流程是什么2021-08-09 72643

-

集成电路芯片封装工艺流程2021-07-28 13898

-

倒装晶片的组装工艺流程2018-11-23 4825

-

ic封装工艺流程2010-07-18 3395

-

LAMP-LED封装工艺流程图2010-03-29 3828

-

BGA的封装工艺流程基本知识简介2010-03-04 7029

-

IC芯片的封装工艺流程2008-05-26 29194

全部0条评论

快来发表一下你的评论吧 !