PID控制算法在火炮随动系统中的应用

控制/MCU

描述

文中以某火炮随动系统的研制为背景,为了进一步提高系统精度,首先介绍了复合控制系统模型及分区PID算法,另外详细论述了双电机消隙的原理及动力系统结构,并建立了仿真模型。最后,通过madab仿真表明同时运用分区PID算法和双电机消隙技术,能够在保证系统稳定的情况下,很大程度地提高伺服系统跟踪精度。

众所周知,经典PID由于算法简单,在随动系统的控制中是十分常用的,但由于经典PID算法的比例、积分和微分是一直不变的,这就使得它的控制效果达不到很好的效果,而采用分区PID控制,能根据实际需要,在不同区段采用相应算法,可以在很大程度上提高系统的稳定性。另外,伺服系统的齿轮中存在齿隙,采用双电机消隙技术可以很好地予以克服,并使火炮跟踪精度更高,误差更小,鲁棒性更好。

1 火炮随动系统结构及分区PID控制算法

1.1 复合控制系统结构

本系统使用复合控制结构,及同时使用反馈和前馈控制。在位置环分区PID控制器的基础上,引入速度、加速度前馈。复合控制框图如图1所示。

时,电机刚开始运行,此时输出角和输入角的差值最大,处在三区,系统以最大角加速度加速再以最大角速度向平衡点接近,在此阶段,应该增加Kp,减小Kd,同时为了防止输出值过大,应当增大Ki。

系统处于二区时,选取PI控制,在此过程中使实际角速度向理想角速度靠拢。

在一区和零区,实际位置逐渐接近预定值,为抑制超调应减小Kp,增大Kd和Ki。

当系统处于小区.系统静差已经小到允许范围内,只需要采取P控制。

2 双电机消隙原理及数字仿真

2.1 双电机消隙原理

2.1.1 齿隙的非线性及对系统稳定性的影响

在理想情况下,伺服系统中的齿轮变速装置,其输入与输出间的关系应该是线性的。但实际上,由于齿轮在加工和使用中误差的存在,以及为了补偿由温度和弹性形变所引起的尺寸变化,在一对相互啮合的齿轮之间总存在一定的齿隙,图2表示了齿轮啮合中的间隙。

当主动轮运动方向改变时,从动轮仍保持原有位置,一直到全部齿隙2α被走完时,从动轮的位置才开始改变。正是这个间隙的存在,使得理想的线性传动变成了一种非线性的传动过程,从而对系统稳定造成影响。

2.1.2 双电机消隙的原理

为了消除这种非线性传动对系统性能的影响,本文采用双电机驱动方法消除齿隙。这种方法的实质是使传动系统在启动和换向的过程中,由两套完全一致的减速机构的输出齿轮分别贴紧在主轴大齿轮相反的啮合面上,使主轴大齿轮受到偏置力矩,不能在齿隙中来回摆动,从而达到消除齿轮间隙的目的,消隙原理如图3所示。

在单向传动时,两个驱动级小齿轮同向转动,所以一定是分别与输出级大齿轮的同方向的两个齿轮面相紧贴,通过弹性力作用共同驱动。在系统需要换向的时候,则通过一定的控制方法,通过反方向的电机输出转矩作用,使其中一个驱动级齿轮继续与输出级齿轮的原齿轮面紧贴,另一个驱动级齿轮则进行换向与输出级齿轮的逆向齿轮面紧贴,这样两驱动级齿轮施加给输出级齿轮的弹性力方向相反,就可以防止输出级齿轮不受力矩作用而摆动。然后第一个驱动级齿轮再迅速进行换向,贴合至输出级齿轮的逆向齿轮面,从而进行反方向的单向传动。除了换向过程,在系统的起动中也存在齿隙因素的影响,而对于启动过程的双电机驱动系统消隙原理与换向过程是一样的。

2.2 simulink仿真模型的建立

2.2.1 双电机消隙伺服系统结构框图

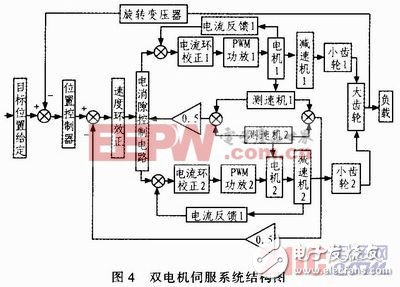

双电机驱动系统是由两个具有相同参数的电动机分别带动一个相同模数的小齿轮,按对称结构,通过小齿轮与大齿轮啮合,共同驱动一个带载的大齿轮转动。在此基础上,可得到由电流环、速度环、位置环三环控制的双电机伺服系统结构框图,如图4所示。

其中电流环和速度环是内环,当其内部某些参数受到扰动时,电流反馈和速度反馈能及时起到抑制作用,对系统影响很小;位置环是外环,直接关系到系统的动态跟踪性能和稳态精度。电消隙控制电路用来形成合适的偏置电流,实现消隙。

2.2.2 双电机消隙伺服系统仿真模型

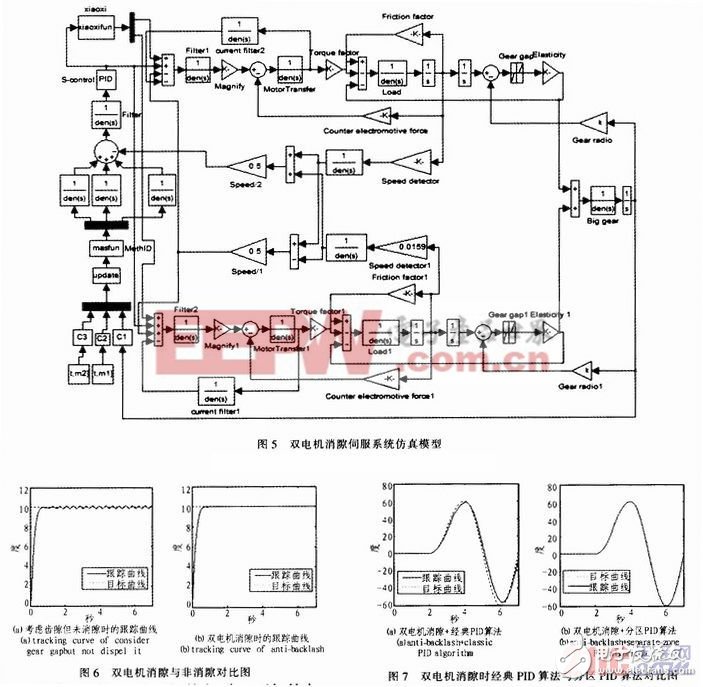

依据伺服系统的结构框图,可得到基于分区PID控制的双电机消隙伺服系统仿真分析模型,如图5所示。

由工作空间获得加速度、速度的前馈控制量,分别由C2、C3模块输入;由位置环得到位置的反馈量,由C1输入;综合后输入到updata模块,此模块主要用于产生用户已设定好的数据,即用户在GUI界面设置的运动及参数;methID是位置控制器,通过位置误差进行分区PID控制。

S-control是速度控制器,接收速度环的反馈,其输入为电压,输出为电流。

xiaoxi模块是消隙控制单元,其输入为电流,形成消隙偏置电流,输出被加到2个电机的电流给定端,实现电消隙。

Magnify模块表示的是功率放大器,用来驱动电流的放大。经过Motor transfer模块的电机电枢模型,形成电流环的反馈。Torque factor模块表示的是扭矩系数,输出为电机扭矩。经过load减速机,此处的反馈经过Speed detector模块的测速机输出斜率,将速度转化为电压,然后经过模块Speed/1、Speed/2形成的差速反馈控制,保证了两个电机同步运行,最终到达S-control,形成速度环的反馈。

减速机带动两个相同模数的小齿轮,小齿轮的输出为位置量。

Gear gap模型可以设置齿隙大小。

Elasticity模块是大小齿轮间传递力矩的模型,齿轮间是通过弹性力接触的。此模块输入为位置量,输出是扭矩,此扭矩用来驱动big gear大齿轮从而带动负载。

2.2.3 仿真结果分析

图6(a)为定点带炮时考虑齿隙但未消隙的跟踪曲线,图6(b)为考虑齿隙且用双电机消隙后的跟踪曲线,其中齿隙选为3mil。

图6(a)和图6(b)对比可知,未消隙时,系统不稳定,跟踪误差在±0.2°以内震荡,无法实现高精度跟踪,运用双电机消隙后,跟踪误差几乎减小到0°,明显消除了定点带炮时的残余震荡。

图7(a)为正弦带炮时双电机消隙+经典PID算法的跟踪曲线,图7(b)为双电机消隙时+分区PID算法的正弦跟踪曲线。

图7(a)、7(b)对比可知分区PID算法在正弦带炮时跟踪误差几乎为0,经典PID算法明显有延迟且误差比较大。

3 结论

该系统采用分区PID控制+双电机消隙技术,仿真结果表明了这种结合方法的的可行性和有效性。不仅保证了系统跟踪的快速性、稳定性,而且跟踪精度有了很大提高。

-

同步电机在位置随动系统中跟踪误差的分析与研究2025-06-23 309

-

如何使用PID控制算法优化控制系统2023-08-29 5268

-

PID算法在控制系统中的特性和指标2023-08-22 2925

-

PID控制器算法在闭环系统中的调节2021-06-28 4162

-

随动系统.pdf2020-01-07 1764

-

Bang-Bang控制在随动系统中能提高系统自适应能力和控制精度2018-11-26 8502

-

PID控制算法控制算法2016-11-17 1001

-

模糊PID控制算法在电动舵机控制中的应用2016-06-13 3949

-

自动调平系统在防空火炮中的应用2010-11-05 904

-

智能PID算法在液位控制系统中的应用2009-09-01 567

-

Fuzzy-PID算法在气体流量控制中的应用2009-08-27 757

-

IBS推进遥控系统中随动过程控制算法的研究2009-06-29 950

-

基于VxWorks的随动监控系统2009-03-29 434

全部0条评论

快来发表一下你的评论吧 !