电子连接器镀银的优缺点

描述

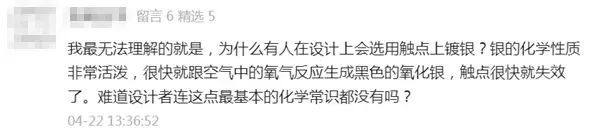

留 言 :

原话:”我最无法理解的就是,为什么有人在设计上会选用触点上镀银?银的化学性质非常活泼,很快就跟空气中的氧气反应生成黑色的氧化银,触点很快就失效了。难道设计者连这点最基本的化学常识都没有吗?”

我们初步留言回复如下 :

镀银是没办法的办法! 也是很好的办法!

1.过度密集的接点(太小) 必须仰赖极低的电阻才能避免升温

银自然成为不二选择

2. 银软可以在配插的时候弥补车削件或冲床铜板件之间的”不光滑”

使用镀银接点的插头 一定要有定期汰除观念

这也就是为甚么国外会有很多外观看来不错的插头被剪除后被弃置

就是因为接点有氧化 进行预防性的定期汰除

镀银是行业惯例,但是随着我们的深入研究开展之后

我们可能被”银针试毒”的刻板印象所左右,存在不少知识盲区。

所以整理了这一篇来讨论:

镀银为何在连接器行业当中“不可或缺”

参考资料:

https://www.zhihu.com/question/57329327/answer/152693119为什么所有的插头上的金属片都使用银而不使用铜?

https://zhuanlan.zhihu.com/p/374747984刀郎 电子连接器可靠性理论及评估方法

以下罗列常见的错误观念:

1.铜不容易氧化

2.银很容易氧化吗?

3.银氧化有多种产物?

4.银氧化后的电阻高

5.硫化银可能比氧化银更容易存在

以下展开说明:

电镀目的:

由改变固体表面特性从而改变外观,提高耐蚀性,抗磨性,增强硬度,提供特殊的光、电、磁、热等表面性质。

(例如:镀镍会带有微磁性)

电子连接器当中的端子都要作表面处理,广义的电镀包含了酸洗/打底层金属/电镀最终表面材质

主要原因:

1.保护端子簧片基材不受腐蚀;

2.优化端子表面的性能,建立和保持端子间的接触接口,特别是膜层控制。

让金属对金属的接触更好-防止腐蚀。多数连接器簧片是铜合金制作的,通常会在使用环境中腐蚀,如氧化、硫化等。端子电镀就是让簧片与环境隔离,防止腐蚀的发生。

因此电镀的材料,要考虑:

1.不会腐蚀

2.电性能良好

3.即使腐蚀要能形成保护层

银作为接触镀层的优点:

银也是软的,与金差不多。因为硫化物不容易被破坏,所以摩擦腐蚀在镀银上比较少见。银有优异的导电及热传导性,在高电流下不会熔解,是用在高电流端子表面处理的极好的材料。

在所有的金属中,银具有最高的导电率和导热率,这可以产生极低的接触电阻值(在高的正压力下,可以达到0.1 - 1 mΩ)。透过降低电阻起到减少发热的效果,从而可以在相同导体上放大电流量。

因此银镀层多用于高电流强电传输的可分离界面,也有用在一些低电流的应用中。

银也有很好的可焊性,即使银有些变色也不影响其可焊性。

但如果变色的程度过高,则可能需要更多的助焊剂。

银氧化物的种类

氧化银Ag₂O

反应化学式可以表示为:4Ag+O₂→2Ag₂O

这个方程式表明当银与氧气反应时,会生成银氧化物(氧化银),每两个银原子反应产生一分子Ag₂O。

但是银会更容易与硫、氯发生反应形成硫化膜。

因此银暴露在含硫大气中时,表面会优先形成硫化银薄膜层。

而硫化膜是半导体,会形成“二极管”的特征。

硫化银(Ag₂S)

生活环境中少量的硫主要来源是溶解在水中的硫化氢(H₂S)气体,或者是极少量的溶解在水中的硫化碳化物(COS)。硫化氢的源头来自于有机物腐烂、燃烧过程、火山活动以及造纸厂、污水处理厂和高硫包装材料等。

如果在有硫化氢的环境中使用或储存未受保护的银镀层,那么银被硫化的可能性会变得很大。

但是伴随着工商业发达空气中的二氧化硫(SO₂)浓度上升,二氧化硫(SO₂)与空气中的氧气反应时,有可能产生硫化银-尤其是在含有大量二氧化硫的工业区域或燃烧燃料的过程中。

硫化银反应如下:

二氧化硫与氧气反应生成二氧化硫氧化物:

二氧化硫氧化物与空气中的水再反应形成硫酸:

硫酸(H₂SO₄)是一种强酸,它更容易与银金属反应,导致硫化银的形成

2SO₂+O₂→2SO₃

SO₃+H₂O→H₂SO₄

H₂SO₄+Ag→Ag₂SO₄

Ag₂SO₄+H₂S→Ag₂S+H₂SO₄

硫化银(Ag₂S)通常是一种半导体材料,其电阻率比起纯银来说会高得多,但是相比其他导体的氧化却显得略好。

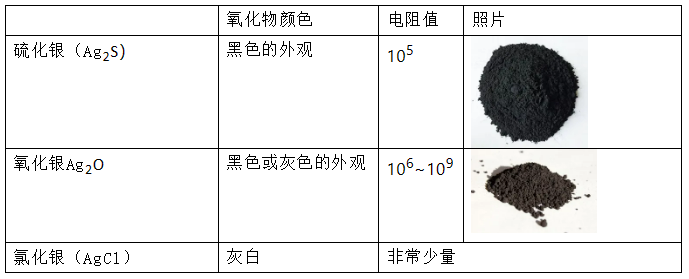

常见的银氧化物 有三种

图片来自于网络 著作权利属于原作者所有

银镀层表面上产生的腐蚀膜主要是硫化银(Ag2S),以及非常少量的氯化银(AgCl)。在大多数应用的环境中,银腐蚀膜的增长是线性的,硫化银的膜在足够的正压力作用下会呈现半导电状态。

而银具有高的摩擦系数(高插入力)/较差的磨损特性(耐久性差)。

如果导体基材氧化物(例如铜)混入硫化银膜层中,则可能会出现接触电阻问题。所以需要先电镀打镍底以隔离基材,若不使用镍底则应使用较厚的镀银层。

在许多应用中,银表面发生了变色,甚至有厚度约为一千埃的氧化膜存在的情况下,银镀层的端子表面仍然保持低且稳定的接触电阻。

如果银变色或氧化的质量和情况没有太严重,并在连接器设计中考虑了擦拭距离和足够的正压力,银氧化通常不会导致接触性能问题。薄膜层甚至可以使得插拔耐久性和插入力得到改进。

银表面膜可以有多种颜色,黄色/棕褐色/蓝色/黑色 都有可能。

但在接触接口上出现这种腐蚀的外观-一般人会质疑接触性能并怀疑质量。

氯化银(AgCl)

在变色的银镀层表面检测到氯化银(AgCl)机率很少。

银对氯离子非常敏感,并且会反应生成氯化银。氯化物可能来自溶解的氯化氢(HCl)气体或其他含有氯的颗粒物(例如NaCl)等。要破坏掉银镀层表面的氯化银膜层(绝缘)的难度相对要高一些(相对于硫化银的破坏水平)。

在大多数实际现场应用环境中,银镀层的氧化膜层主要以硫化银为主,偶尔会含有少量氯化银。

银加速氧化/损伤的潜在因素-水

银在腐蚀环境中的氧化是需要水存在的。这种水分会使腐蚀性元素溶解,导致金属银的分解。银表面的水膜可以由湿度产生的,也可以是以凝结的形式形成。

也就是我们常会说潮湿环境比较不适合镀银的原因

另外还有:氯气 二氧化氮 臭氧/紫外线照射都是加速氧化的原因

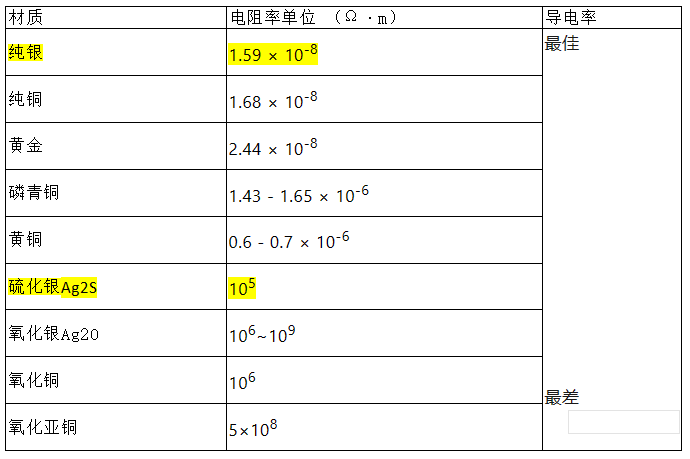

连接器常见导体与氧化物电阻值

氧化亚铜 危害更胜硫化银

纯铜虽然是泛用的低电阻导体

-在开始一段时间内金属-金属接触的电阻比较低,

但是裸铜在空气中容易生成电阻率很高的氧化亚铜

纯铜的电阻率为0.0175×10-6Ω.m

氧化亚铜的电阻率骤增为5×108Ω.m

但是由于氧气的存在,持续的氧化过程会使接触电阻迅速增大,会导致搭接面过热,容易引发火灾等安全事故,相较之下端子镀银或者镀锡的中长期预后会更好! 因此所以如果是纯铜搭接,在搭接前需要提前打磨接触面上氧化层,以保证够低的接触电阻。

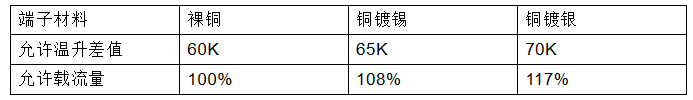

镀银允许较大电流

关于端子温升的允许值

在GB 14048.1-2012 低压开关设备和控制设备 第1部分:总则规范了裸铜端子,其温升极限为60K,镀锡端子为65K,镀银或镀镍端子为70K。

(*温度单位K是绝对温度 ,每变化1K相当于变化1℃,计算起点不同)

图片来自于网络 著作权利属于原作者所有

关于导体载流量与温升的关系是:

电流p与温升成正相关。p为次方,p值取决于导体的表面散热系数,特定导体允许温升值越高,说明导体允许流过的电流越大。

相同规格的裸铜、铜镀锡、铜镀银端子的载流能力对比如下表。

铜镀银后其“允许通过的电流”相对于裸铜增加了近20%,所以在不改变导体规格的前提下,仅仅通过改变镀层,就可以提升“一定的载流能力”。

换言之:

按照GB14048.1温升要求,同样规格的端子表面镀银可以在更高的温度下运行更大电流。

虽然铜镀银在含硫环境甚至在大气中含硫微量硫气体的情况下,随着时间变化会生成导电性差的硫化银,但是只要在未发生硫化前搭接,其搭接面接触电阻不会受到硫化银的影响。只有储存时间过长已经变色的镀银端子,才需要在与铜排连接前对端子进行处理。

镀金、镀锡或镀镍好吗?

镀锡

可以避免由于硫化产生的变色现象,但是其“允许载流能力”比镀银降低了。

镀镍

其“允许载流能力”与镀银相同,由于不好上锡,只有在镀银不适用的场合(含硫气体环境)时才会采用镀镍,而且由于硬度高对于搭接时螺栓的紧固力矩要求更高,整体操作成本可能反而增加。

镀金

镀金是电连接器非常常见的另一种方式

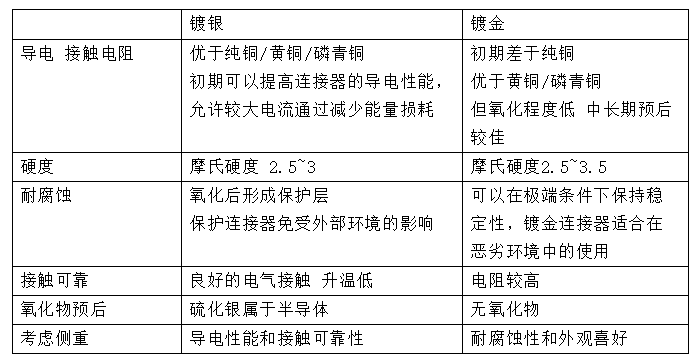

镀银和镀金都有其各自的优点,选择取决于特定的应用需求和成本考虑。

镀银镀金优劣对比

Q

为甚么大多选择镀银?

WHY

连接件的性能基本上由其表面上发生的现象+外界污染因素共同决定

如:表面污染、氧化、二次氧化、硫化物的形成、腐蚀等。

这些表面的污染增加了接触电阻并且对连接可靠性有害。

因此,实现可靠连接的前提是:

保证接触面的接触电阻处于较低水平且长期稳定。

1.选择镀层

2.确认镀层氧化物有较好的预后

3.考虑搭配不同镀层厚度、工艺、清洁方式

可以在实际应用上获得相对较好的性能

锡、镍和银(在不含硫的环境)的氧化物随时间生长的厚度较低,且温度影响不大,尤其是银的氧化物对接触无明显影响,所以从材料性能看,银镀层无疑是最优的选择

例如:在铜母线或者铜端子上镀上低电阻材料(银、锡等)

在初期:

可以明显降低接触电阻避免升温

而使用后期:

银镀层的氧化则会形成硫化银相对于裸铜氧化的电阻更低,可以保证长期接触电阻稳定。

- 相关推荐

- 热点推荐

- 电子连接器

-

[嵌入式开发板]ARM开发板与核心板连接器设计优缺点对比2014-01-15 4248

-

连接器材料高温尼龙和LCP塑料性能的优缺点对比2019-04-10 2717

-

5G连接器:高温尼龙和LCP性能的优缺点对比2019-04-13 9337

-

关于TYPE-C连接器母座的缺点有哪些2019-09-27 3825

-

IDC连接器的优缺点2020-05-15 2864

-

连接器镀银技术电镀方面的改进2021-11-11 1021

-

连接器材料耐高温尼龙和LCP塑料性能优缺点对比2022-08-26 4649

-

浅谈汽车连接器端子夹紧力控制的优缺点2022-11-02 1190

-

连接器镀金和镀银与触点有什么区别2022-12-21 4263

-

M12连接器12芯的基本结构和优缺点2023-08-18 3277

-

两种用于汽车PCB组件的连接器端子组件的优缺点2023-11-05 2128

-

连接器端接的优缺点分别是什么?连接器端接与拼接端接哪个更好?2023-12-27 1719

-

为什么电子连接器要镀银2024-10-30 2002

-

微型电子连接器的优缺点 电子连接器的材质与性能对比2024-12-20 1375

-

压接连接器使用裸铜线的优缺点分析?2025-03-18 935

全部0条评论

快来发表一下你的评论吧 !