Simcenter Flomaster热流体仿真软件

描述

Simcenter Flomaster提供全面的仿真工具集来帮助您设计、调试和运行热流体系统。它可以连接PLM、CAD、仿真和工业物联网,助您快速实现数字化转型。

Simcenter Flomaster的优势

热流体系统仿真加速产品上市

Simcenter Flomaster是适用于流体工程的先进仿真工具,提供可靠、准确的求解器和优秀的内置相关性。这意味着您可以高效调整气相、液相及两相系统和组件的规模以尽可能地提高效率。借助相同的虚拟模型,您可以对不同运行环境、故障和紧急情况等变化多端的事件进行分析以确保安全。

设计、调试和运行热流体管道系统

Simcenter Flomaster提供全面的仿真工具集来帮助您设计、调试和运行热流体管道系统。这意味着,在虚拟传感和在线监测运行期间可以重用在工程阶段开发的系统数字孪生来提高效率并确保安全。Simcenter Flomaster可以连接到包括PLM、CAD、仿真和工业物联网(IoT)在内的其他相关工具和平台,助您快速实现数字化转型和创新。

Simcenter Flomaster的功能

系统集成

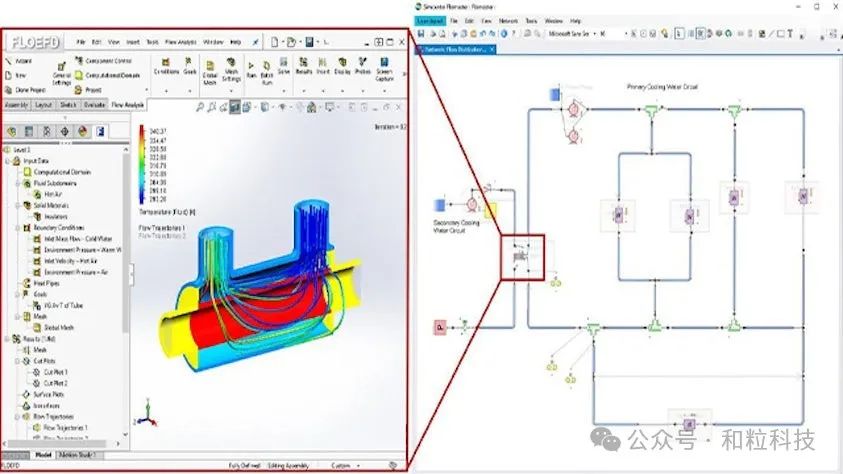

Simcenter系统集成全生命周期(从早期设计到运营阶段)内的各种仿真工具。这样即可支持您应对数字连续性挑战,提高工作流和多部门协作的效率。Simcenter系统支持与产品生命周期管理(PLM)系统和几何数据的连接、一维和三维CAE工具之间的协同仿真、设计空间探索、基于模型的控制开发以及通过功能模型接口(FMI)实现的多系统交互。

热流体系统仿真优化热流体系统的效率,确保其始终安全运行。有了Simcenter系统,您可以对任意规模和复杂度的热流体系统的动态特性执行仿真,分析对于安全高效运行而言至关重要的复杂物理现象,并在运行阶段重用数字孪生系统进行实时监控,实现至高效率和安全性。Simcenter系统支持您调整和平衡工业气体系统、工厂冷却系统、朗肯循环发电系统、船用压载系统或大型分配系统和管道,同时降低成本,加快产品上市。

热流体系统早期设计

在设计阶段的早期仿真任意规模和复杂性的热流体系统,缩短产品上市时间并降低成本。自动导入几何数据(P&ID、CAD或GIS)来创建模型,运用精确的静态求解器,以快速选型和平衡系统,从而节省时间。高级后处理功能帮助您对系统特性一目了然,在应用更改时识别问题,并尽可能地降低对成本的影响。至优求解器和内置相关性保证仿真结果的准确度。得益于基于Miller数据的大型组件库,即一套采集自工业规模级钻机上的高精度真实测量结果,历经众多用户多年的实战验证,助力您制定明智的早期设计和采购决策。

热流体系统的详细设计

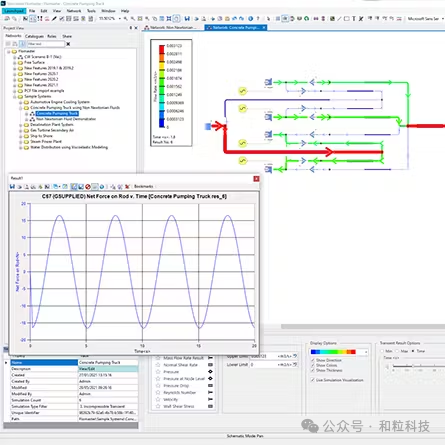

保证热流体系统在任何应用场景下的安全高效运行。得益于快速、可靠且经过严格测试的瞬态求解器,您可以对任意规模和复杂性的热流体系统的动态特性执行仿真。在瞬态分析的详细设计中重用您在设计阶段早期用于系统和组件选型的同一套模型。这样即可保证整个工程阶段中模型和数据的连续性。您可以分析系统在泵故障、应急阀门关闭、注油、排污和排气等关键情况下的动态特性。该模型将复杂现象纳入考量,例如压力波动、管线储气、塑料管粘弹、气穴、堵塞和气体完全压缩。

热流体系统工程的高级物理特性

分析复杂的物理现象,这对于确保热流体系统的安全高效运行很关键。高级物理特性和功能可用于精确仿真非牛顿流体和两相流的非线性特性。您可以对旋转机器(例如燃气轮机)中的复杂流路执行建模,充分考虑旋转对流体流动的影响。在开发流程中,全部功能都会经过理论结果和公共文献的严格测试,确保结果的准确性和一致性。这样您就可以游刃有余地在热流体系统的全生命周期中使用数字孪生,以了解其特性、优化性能并确保安全性。

推进系统仿真

采用多物理场系统仿真方法,灵活应对各种架构和技术需求。例如,不论是汽车领域的动力系电气化、航空航天行业中可重复使用的运载系统,还是船舶行业对代用燃料液态天然气(LNG)的使用,Simcenter的建模功能都能够为这些技术的实施提供支持。通过在单个平台上执行一次全面的跨系统影响分析,您将能够设计和评估推进系统对各种指标的影响,如机载发电或车辆污染物排放。

热流体系统的维护、维修和操作

在全生命周期内运用热流体系统的数字孪生尽可能地提高投资回报率。您可以重用在工程阶段创建的模型并将其作为可执行的数字孪生,为采购、调试和运行提供有效支持。执行基于成本的设计优化,尽可能地减少资本和运营支出,有力支持采购运营。在构建系统之前,将热流体系统的数字孪生连接到虚拟可编程逻辑控制器,以验证它们在安全的虚拟环境中的交互。最后,通过工业物联网将可执行的数字孪生连接到真实的系统传感器和控制器,即可增加操作员的可用信息,以尽可能地提高系统操作的效率和安全性。

-

西门子Simcenter Amesim:一站式系统仿真平台,让复杂工程难题迎刃而解"2025-04-24 1097

-

【Simcenter流体和热解决方案】利用CFD和计算化学软件,更快地创新出更出色的产品2025-03-07 701

-

西门子更新Simcenter解决方案,提升汽车与航空航天仿真效能2025-01-24 974

-

Simcenter 3D仿真软件2024-11-12 2798

-

基于面向对象的热流体系统建模方法及应用研究2023-10-11 487

-

加速流体仿真软件国产化替代进程,积鼎亮相第19届CAE年会2023-09-01 1667

-

Simcenter FLOEFD为用户提供更精确的电池建模2023-07-06 1809

-

一款前端装载计算流体力学 (CFD)软件2023-07-03 1513

-

一维热流体系统仿真软件Flownex建模和仿真高级技巧应用2023-06-18 10614

-

【免费课程】奉献工业软件的盛宴:十沣流体仿真软件系列2022-10-09 10823

-

SimCenter系统仿真解决方案2022-02-25 1816

-

NI-max软件关于热流信号的采集用热流传感器,应怎样连接?2015-05-18 3218

全部0条评论

快来发表一下你的评论吧 !