如何制定一套优质的工业视觉检测算法方案?

描述

在现代工业生产中,视觉检测技术的应用正变得越来越广泛,它在提高产品质量、优化生产流程方面发挥着至关重要的作用。然而,与人脸识别、交通监控、安防监控等应用场景相比,工业视觉检测项目的场景更为特殊,它很难与当下主流的AI平台工具配型,或者是通过单一算法模型进行训练,通常情况下,工业视觉检测项目面临着一系列独特的难点与挑战。比如:

算法实现难。工业环境中的背景往往非常复杂,对比度较低,而且工业产品中的缺陷种类繁多,简单的项目就可能涉及10种以内的缺陷类型,复杂的项目则可能包含上百种不同的缺陷类型。这些缺陷不仅数量众多,而且差异较小,给算法的设计和优化带来了极大的挑战。

样本收集难。在许多质量控制严格的生产线上,缺陷样本非常稀缺,特别是在高良品率的产品制造过程中,特定缺陷的出现频率极低,这导致相关缺陷样本的收集周期可能长达数月甚至数年。

检测要求高。通常情况下,工业视觉检测项目不仅需要达到零漏检的标准,同时还必须保证图像处理的速度足够快(往往要求在毫秒级别内完成),这样的高标准对算法的设计提出了更高的要求。

客户非常关心部署与维护的成本。为了确保系统的稳定运行,工业视觉检测系统不仅需要具备高度的可靠性,还应易于维护,并能够迅速复制到其他生产线上,这要求系统设计时充分考虑硬件和软件的兼容性、可扩展性和易用性等。

设计一套工业视觉检测算法方案的具体步骤

在种种挑战下,如何才能设计出一套工业视觉检测算法方案?

阿丘科技认为,确保检测系统的性能和效率是关键,以下是较为详细的步骤指南,可帮助工程师或项目管理者理解并制定可落地的工业视觉检测算法方案。01

明确需求

在开始设计算法方案之前,首要任务是进行详尽的需求梳理。包括对需求项进行细致的拆解,以确认项目中涉及的多个工位、所需处理的图像数量、检测项的数量以及相应的标准。这一步骤至关重要,它为整个项目设定了基础和方向。

同时,检测要求包括对过检和漏检指标的具体要求,以及CT(Cycle Time,周期时间)的要求。过检和漏检指标是衡量检测系统性能的关键参数,它们直接影响到产品质量和生产效率。CT时间要求则关系到检测系统在生产线上的实时响应能力,对于保证生产流程的连续性和稳定性至关重要。

02

单图方案设计

(1)算法方案设计流程

对于单张图像的算法方案设计,步骤如下。

第一步,完成单一检测项的算法方案设计。这一步涉及到选择合适的算法工具和参数,以实现对特定缺陷的检测。

第二步,在单一检测项算法方案的基础上,进行局部算法流程的合并。这一步的目的在于优化算法流程,提高检测效率,减少冗余步骤。

(2)单图算法整合

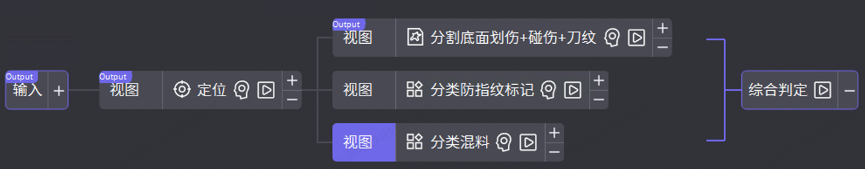

在单图算法整合阶段,常见的做法是让不同的检测项共用一个ROI提取工具,如下图所示。这种方法可以提高算法的效率,减少对计算资源的需求,同时保持检测的准确性。

(3)产品算法方案整合

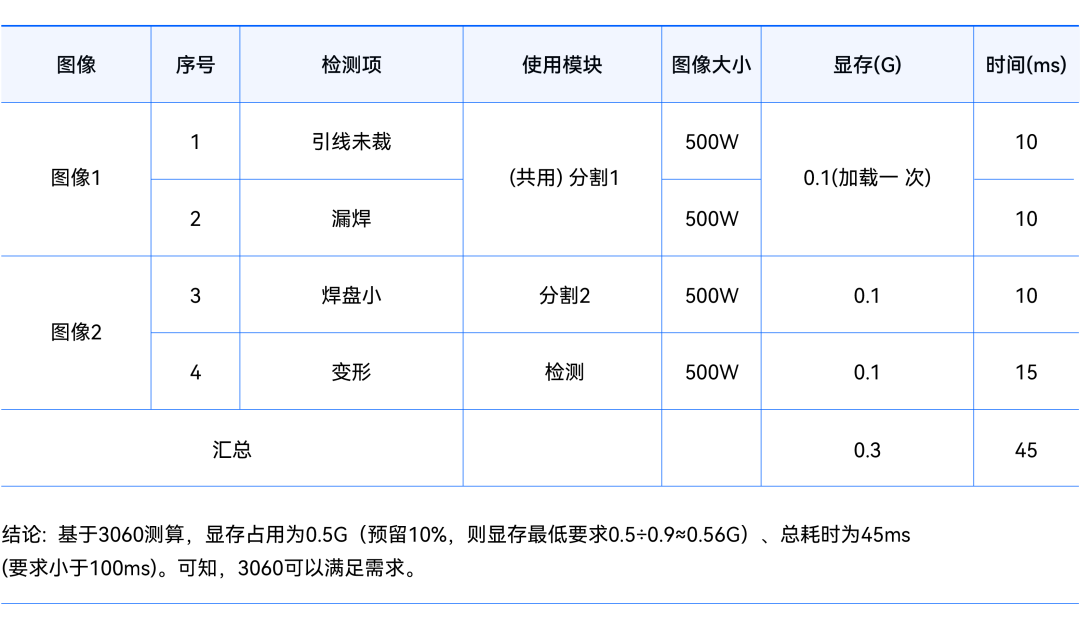

在完成了各个工位的单图方案设计后,下一步是整合这些方案,形成产品的完整算法方案。这一过程需要结合视觉系统检测流程,绘制出算法流程与时序图,以评估当前方案是否能够满足速度要求,并对硬件配置(主要为显卡)进行评估。在整合算法方案时,需要注意以下几点:

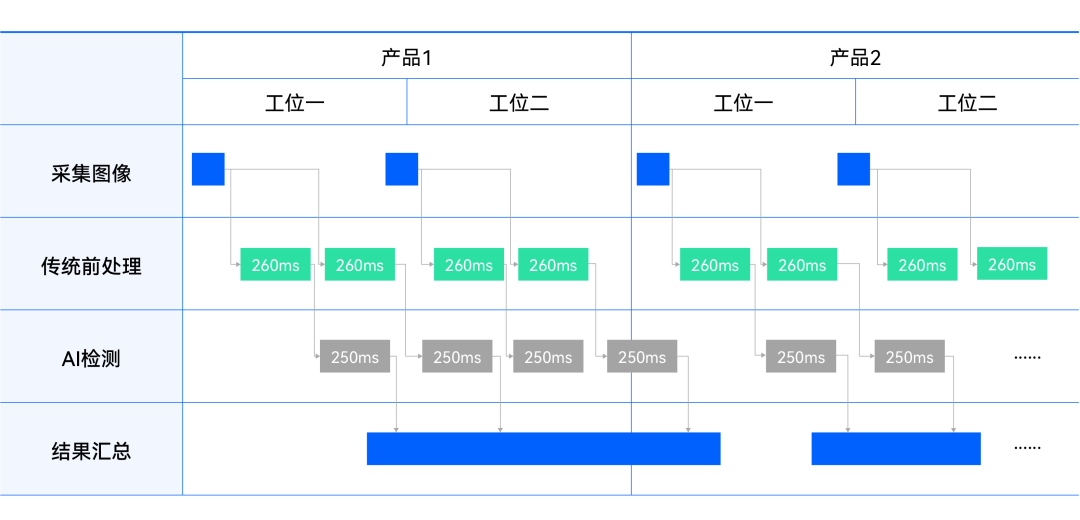

第一,设计整体算法流程时,如果对速度的要求较高,则应尽可能并行处理。例如,在下方展示的时序图中,采集图像、传统前处理、AI检测和结果汇总等步骤都应实现并行处理,以保证检测流程的节奏紧凑,满足生产线的高速要求。

第二,当多个AI模型同时进行推理时,应按照串行方式预估总耗时。尽管在实际操作中可以并行处理,但由于显卡运算机制的限制,并行处理带来的效率提升有限。例如,统计AI部分的耗时预估,可以分别对每个模型进行预估,然后将时间相加,得到AI处理的总时间。

通过上述详细的步骤和考虑因素,可以尽可能地确保算法方案的科学性、合理性和可行性,为工业视觉检测项目的成功实施奠定坚实的基础。

算法方案优劣评价的标准

在设计出一套工业视觉检测算法方案之后,可以通过以下三个维度,对算法方案进行评价。

01

技术可行性

判断算法方案的技术可行性,即能否满足客户的检测效果要求与性能要求。此时,通常会选择有代表性的难点项目进行轻量级的离线POC(Proof of Concept)测试。这些测试项目会涵盖关键检测项,以确保算法在实际应用中能够有效工作,并且满足速度要求。

如果测试结果不理想,可能需要与客户协商调整项目范围或降低某些指标的要求。例如,如果检测系统的漏检率无法达到零,可以与客户讨论是否可接受一定的漏检率,以换取更高的处理速度。

02

算法的投入产出比

工业视觉检测系统通常需依赖高性能的硬件支持,如多张高性能显卡。这些硬件设备的成本较高,因此在评估算法方案时,需要考虑硬件投入是否经济合理(例如,使用高性能GPU可以显著提高图像处理速度,但也增加了初始投资成本)。

而且,有些项目的算法开发周期过长,不仅会影响项目的按时交付,还会增加人力和资源的投入,且交付过程的复杂度也会增加项目的总体成本。因此,需要评估项目的开发周期和交付流程,确保项目能够在预定的时间内顺利交付。同时,过程中还需要技术人员与业务部门密切合作,共同判断项目的商业可行性。

另外,AI技术在开发阶段门槛低、投入少,是其相对比传统算法的一大优势。许多客户通过阿丘科技的工业AI视觉算法平台软件AIDI,使得原本需要调用几十甚至上百个算子的传统方法,变为只需一个AI模块就能实现缺陷检测,而且初版模型的训练、测试,不需要图像算法基础,也无需代码基础。

03

算法的维护成本

项目后期的维护成本往往在项目前期时会被忽略,但当项目批量交付,维护成本开始显现,通常会占用算法团队大量的时间。

传统的算法方案在维护阶段需要算法工程师频繁调参,不仅增加了维护成本,还影响了系统的稳定性和可靠性。而当大部分检测方案改为以AI为主或AI与传统算法结合后,算法维护工作逐渐转给售后团队,甚至客户产线上的一线员工也可以承担起AI模型训练的工作。

以上核心内容均来自阿丘科技《工业视觉检测算法方案》白皮书,其中全面介绍工业视觉检测技术的现状与趋势,深入分析当前面临的技术难题,并提出创新的算法解决方案。

-

睿创微纳推出新一代目标检测算法2025-03-20 835

-

白皮书丨《工业视觉检测算法方案》2024-11-01 830

-

一套简单的机器视觉系统包括哪些部分?2023-08-20 965

-

基于YOLOX目标检测算法的改进2023-03-06 1440

-

直线检测算法汇总2022-11-25 1872

-

分享一款高速人脸检测算法2021-12-15 1637

-

如何去实现相位模糊估计的帧同步检测算法?2021-05-06 1378

-

基于深度学习的目标检测算法2021-04-30 11361

-

一种改进的SDR双阀值能量检测算法2021-03-23 1050

-

一套基于RFID的交通流检测方法介绍2019-07-26 2438

-

一种改进的MIMO检测算法2017-12-29 881

-

基于机器视觉的色差检测算法_范鹏飞2017-03-19 900

-

人脸检测算法及新的快速算法2013-09-26 3866

-

视频火焰检测算法研究及MATLAB仿真2010-02-21 921

全部0条评论

快来发表一下你的评论吧 !