SBW线控转向系统HiL测试解决方案

描述

随着汽车行业向智能化和自动驾驶技术的不断推进,线控转向(Steer-by-Wire,SBW)技术逐渐被各方重视起来。SBW系统通过电子信号取代传统的机械转向装置,使得方向盘和转向机械机构解耦,为汽车带来了更高的集成度,更大的可变转向比,更灵活的设计和更高的舒适性等。Vector可提供完整的SBW控制器测试解决方案,以下将结合当前实施的线控转向功能测试系统项目为大家详细介绍。

杭州擎威科技有限公司(以下简称“擎威”)在研发SBW线控转向手轮控制器(HWA)和路轮控制器(RWA)的项目中,Vector与擎威深度合作,共同开发了SBW信号级闭环HiL测试系统。

01

测试系统概述

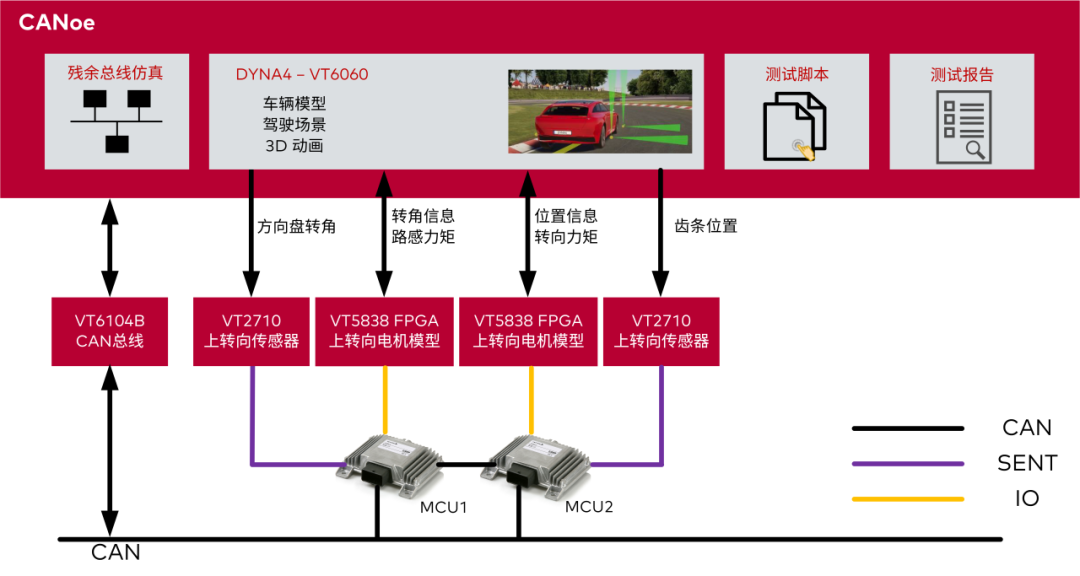

该项目为客户提供针对SBW系统的ECU级HiL测试解决方案,即信号级闭环HiL测试系统。

包含的被测对象仅有HWA和RWA的ECU PCB板:

>

HWA与RWA控制的助力电机及逆变器由FPGA仿真板卡(VT5838)仿真

>

TAS传感器的SENT信号由SENT板卡(VT2710)仿真

>

CAN总线仿真由总线接口卡(VT6104B)提供

软件方面:

>

DYNA4提供车辆动力学模型,用于SBW HiL系统闭环

>

vTESTstudio负责自动化测试环境搭建及脚本设计

>

CANoe作为测试、仿真、分析的核心平台,运行测试工程和自动化测试脚本

图1:基于CANoe的SBW信号级闭环HiL测试系统拓扑

02

电机控制与模型

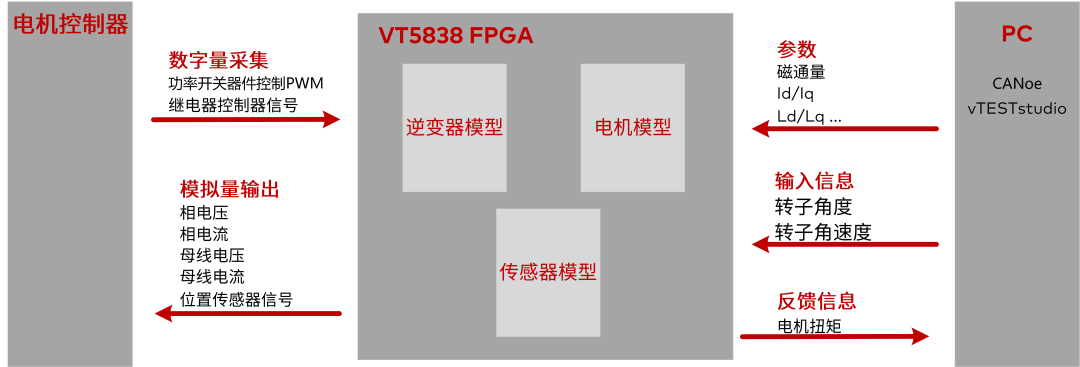

HWA和RWA可以视作两个电机控制器,首先需要实现对电机的精确控制。VT5838是一款高性能的FPGA复合I/O板卡,其上可运行各种定制化开发的电机及逆变器FPGA模型。本次项目中VT5838将分别为HWA和RWA完成6相永磁同步电机(PMSM)的仿真,采集被测ECU输出的PWM和电机继电器开关信号,并将电机位置传感器信号、相电压、相电流、母线电压/电流等信号反馈给被测ECU。由于信号精度要求高,为避免干扰,需充分考虑VT5838与被测ECU的共地处理。

在完成硬件的通道匹配工作后,需在CANoe中完成电机模型的参数匹配,参数的正确与否将直接影响电机模型的转矩和转速特性。包括:磁通量、Id/Iq、Ld/Lq、死区时间、极对数等诸多参数。

不同于传统电驱控制器的电机模型调试,在转向HiL中“零位点”十分重要,方向盘的回正等功能会以此为基础。除此以外,还需要完成电机模型d/q轴与HWA/RWA控制器的对齐。

以上HWA/RWA控制器可与逆变器和电机模型构成一个小闭环。在此阶段,可对被测ECU进行电机控制算法的验证,如:N-T曲线、极限转矩、极限转速等测试。该电机模型还能够实现多种针对电机的故障注入,如:白噪声、高频干扰等。

图2:逆变器和电机FPGA仿真模型信号交互拓扑

03

HWA与RWA其他信号

完成HWA/RWA控制器与FPGA模型的闭环调试后,可将HWA/RWA与逆变器和电机模型视为一个整体,即完整的手轮路感模拟系统和路轮转向执行系统。接下来进行HWA与RWA控制器的联合调试,此部分主要为总线通讯以及TAS传感器的仿真与调试。

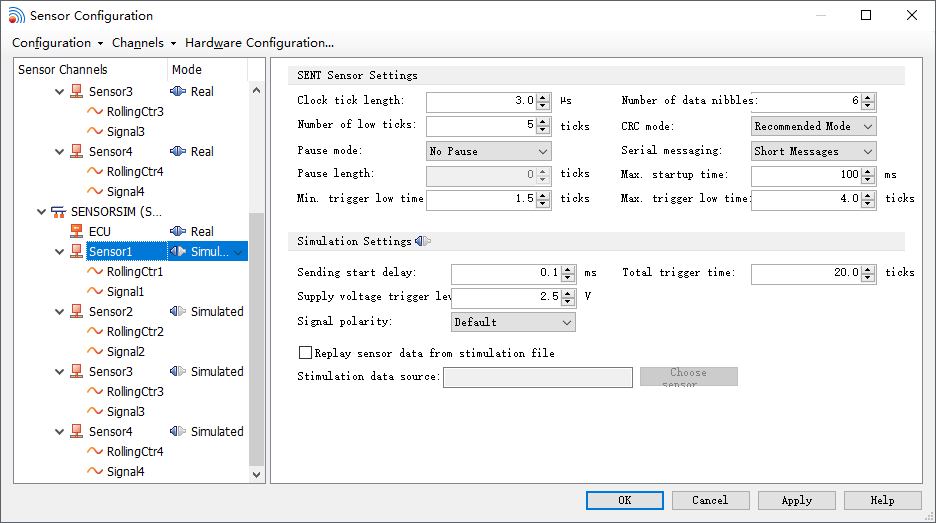

TAS传感器的SENT信号由VT2710进行仿真,为SBW系统提供及时、准确的扭矩和转角信号。根据TAS传感器手册,在完成必要的参数配置和信号定义后,可通过VT2710板卡将SENT信号发送至控制器。而基于CANoe Option AMD/XCP,通过CCP/XCP协议观测被测ECU是否可以正确地解析SENT信号。

至此,可以实现对被测ECU全范围的连续扭矩及转角信号仿真,也可实现SENT信号的短5V、短GND、开路、CRC错误等故障注入,用于TAS传感器诊断功能和功能安全验证。

图3:CANoe中SENT配置界面示例

SBW系统的正常运行还依赖于完整的残余总线仿真环境。使用CANoe完成配置后,配合总线接口卡(VT6104B或VN1640A等)实现CAN/CANFD仿真及测试。使用VT6104B可进一步实现CAN/CANFD的短VBAT、短GND、终端电阻断开、开路等电气故障,使用CAPL可实现E2E错误、报文丢失、超时等数据链路层和TP层的故障注入。

04

SBW与DYNA4车辆动力学模型

DYNA4是Vector的车辆动力学及ADAS场景仿真软件平台,可无缝耦合CANoe及各主流品牌测试系统实现三电、底盘、ADAS等ECU XiL各环节闭环仿真和测试需求。

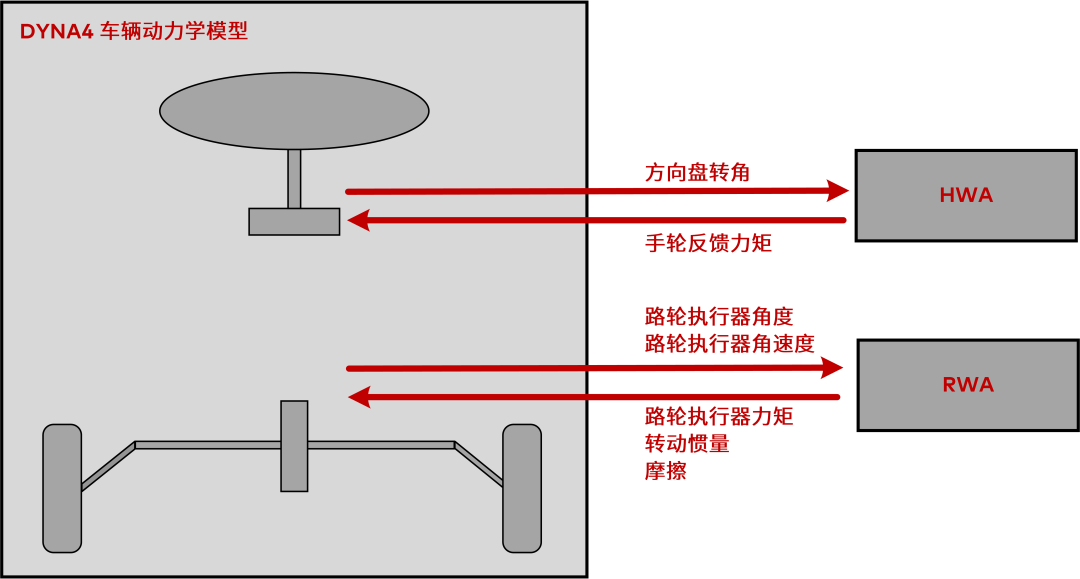

DYNA4车辆动力学模型提供SBW控制器所需要的各种车辆状态信号,如:方向盘转角、齿条位移、车身姿态等。DYNA4提供的变量接口会CANoe作为系统变量,与VT System I/O信号、SENT信号及CAN/CANFD报文信号进行映射,最终传递给被测ECU。

DYNA4车辆动力学模型通过CANoe将方向盘转角信号发送给HWA控制器,HWA控制器根据内部算法并结合RWA反馈,控制电机模型输出扭矩,实现手轮系统对于路感的模拟。对于路轮系统RWA会接收到HWA的转角请求,配合FPGA电机模型产生扭矩信号进而传递至DYNA4。DYNA4将计算得到的齿条位置信息传给RWA控制器,实现对车轮转角和车身姿态的控制。

图4:车辆动力学模型与SBW系统数据交互

至此,已经完成对SBW系统的完整闭环。用户可基于DYNA4搭建测试所需的工况和场景,对驾驶员的横/纵向驾驶行为、测试路面等进行编辑,建立丰富的场景库。使用vTESTstudio搭建测试脚本时,将调用所需的测试场景,导入CANoe中实现自动化测试。

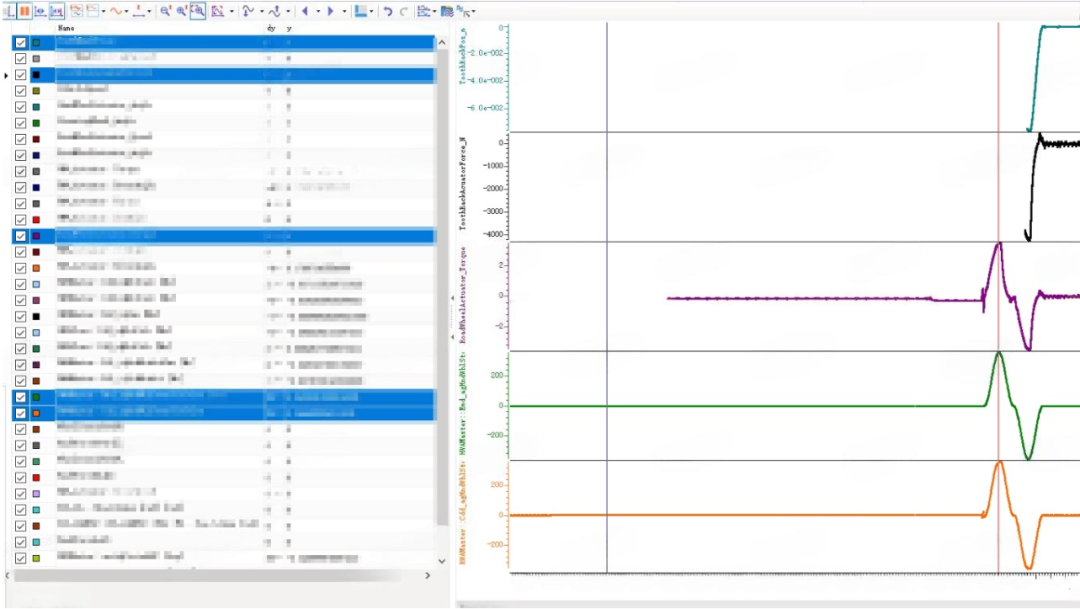

图5:SBW与DYNA4实现车辆闭环信号表现

总结

以上为本次SBW信号级闭环HiL测试系统的介绍,该测试系统可充分对被测SBW控制器软件功能逻辑进行验证。相比于EPP级、系统级转向HiL方案,该方案成本低、复用性高、可不受机械结构限制实现更加极限的工况及故障注入模拟。同时可扩展用于总线一致性测试、网络管理测试、诊断测试等SBW底软验证工作。

根据客户的被测对象的不同,对SBW或传统EPS HiL测试系统可进行如下分类:

>

SBW/EPS总成级测试系统:测试对象为整个SBW/EPS系统,包含完整的上/下转向机械总成,其传动装置为真实的机械结构。车辆动力学模型仅提供前转向系统以外的被控对象模型。

>

SBW/EPS EPP级测试系统:被测对象为包含真实助力电机的上/下转控制器,不包含真实的机械传动装置。在车辆模型中需要对前转向系统中的机械传动机构进行建模(不包含电机模型)

>

SBW/EPS ECU信号级测试系统:被测对象为真实的上/下转向ECU,在EPP级测试系统的基础上,还需完成对逆变器和电机FPGA模型的建模

-

电源控制器MCU硬件在环(HIL)测试方案2025-08-20 713

-

基于NI VeriStand的汽车ECU HIL测试2019-04-08 2987

-

硬件在环(HIL)测试系统架构2021-02-01 7465

-

车身舒适系统仿真测试解决方案2021-07-06 1997

-

基于HiL的转向系统测试台架解决方案2021-08-27 2418

-

ADAS HIL仿真测试解决方案2016-12-30 2117

-

电机控制器功率级P-HiL测试解决方案2020-04-25 2000

-

5月31日直播预告 | 智能驾驶HiL测试系统解决方案2023-05-26 1218

-

底盘系统硬件在环(HiL)测试解决方案2022-07-19 3569

-

低成本单板级HIL测试系统解决方案VIO System说明2023-11-02 1595

-

如何通过HIL测试系统做ADAS验证2023-11-27 1521

-

康谋方案 | 基于场景的端到端硬件在环(HiL)测试智能解决方案2024-01-31 1768

-

什么是线控转向系统?线控转向技术浅析2024-03-29 3738

-

储能BMS的HiL测试系统方案介绍2024-05-17 2946

-

部署更快,自动化程度高!TOSUN同星线控底盘解决方案2024-11-02 1244

全部0条评论

快来发表一下你的评论吧 !