智能移动机器人系统方案指南

描述

自主移动机器人 (AMR) 和自动导引车 (AGV) 是具有移动、感知和连接能力的无人机器人,用于运输和移动各种重量和尺寸的负载,以及执行其他功能。此类机器人通常由电池供电,典型电池电压在 12 V 至 48 V 之间。根据所采用的技术和预期用途,此类机器人系统可以与人类进行不同程度的交互,比如在人员周围安全运作,与人员进行高效的合作和协同工作。为帮助工程师更好地解决设计难题,智能移动机器人系统方案指南重磅上线!本文为第二部分,将介绍方案概述、系统描述等。

方案概述

顶层拓扑

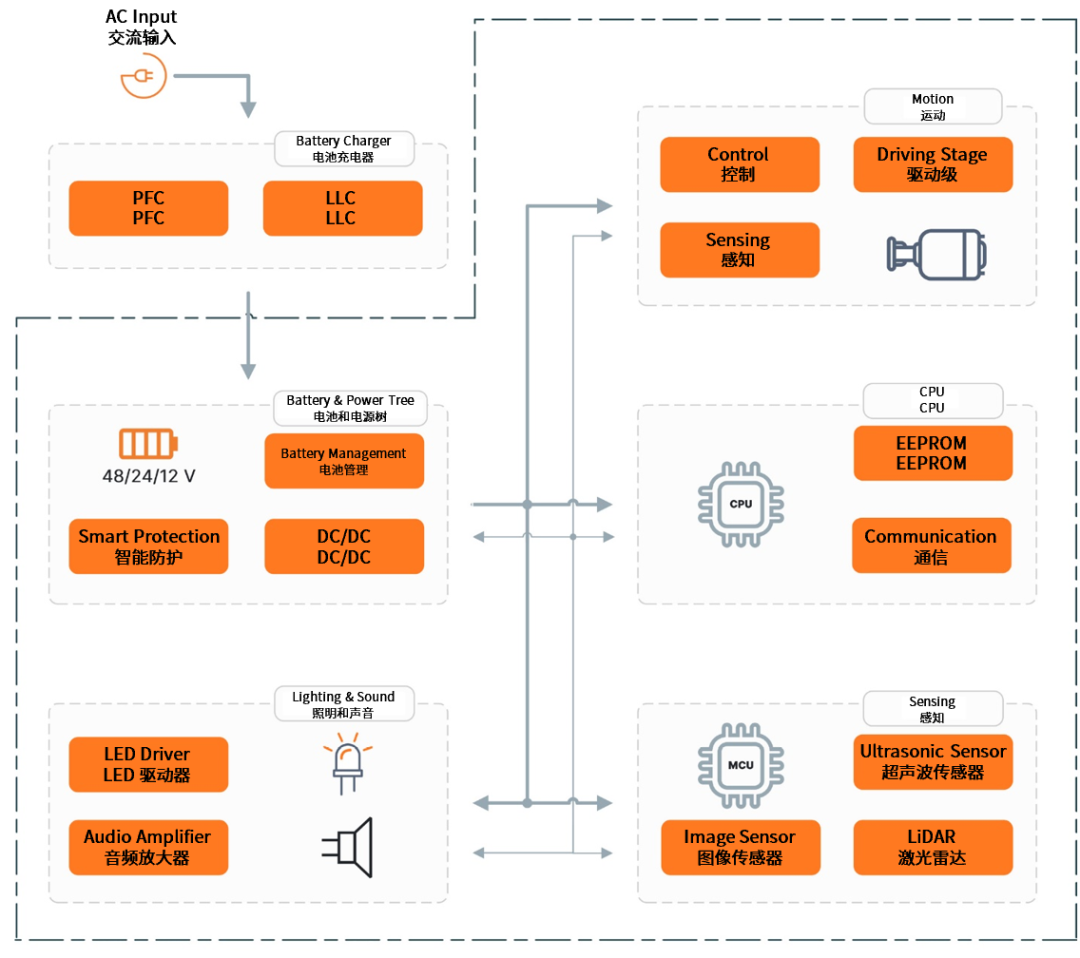

下面的框图代表了安森美 (onsemi)创建的智能移动机器人方案。

大多数功能块器件可从安森美购得,如下面的器件表所示。

系统描述

电池充电器

电池充电器不属于机器人的组成部分(非机内部件),电池充电器的典型功能包括将单相 120 - 230 Vac 转换为 12-48 V 电池电压。更高功率的机器人可以使用三相交流电来减少充电和闲置时间。充电器可以是有线的,也可以是无线的;机器人可以在充电站充电,也可以使用机会充电。

机会充电(也称为过程中充电)是指对电池进行短时间充电,而不是一次性将电池完全充满。使用机会充电时,电池无需完全放电,机器人也无需因为要长时间充电而暂停工作。此外,机会充电让机器人可以使用更小的电池,从而进一步降低系统的成本和重量。机会充电可以在工作站、装卸站等地方进行。

在某些情况下,系统可能会使用换电方法来尽量减少停机时间。这对于户外流程是有益的,但需要额外的电池,因而会增加前期投资。

AC/DC 充电器通常由两个子系统组成:PFC 级和 LLC 转换器。

功率因数校正 (PFC) 通过改善功率因数来提高转换效率。为此,需要对输入电流进行整形,使其跟随输入电压,从而减少谐波。PFC 级提供稳定的直流输出电压,优化了后续隔离式 DC/DC 转换器的设计,可以使用范围较窄的直流输入。

LLC 是一种谐振 DC/DC 转换器,可在快速切换的同时降低晶体管损耗。两个电感器和一个电容在开关频率下产生谐振,使得晶体管能够在过零点处切换,从而减少损耗。

方案概述

功率因数校正

PFC 级是一个 AC/DC 转换器。实现方式通常是在整流桥和输入电容之间插入升压转换器级。目标是对输入电流进行整形,使其匹配输入电压的形状。

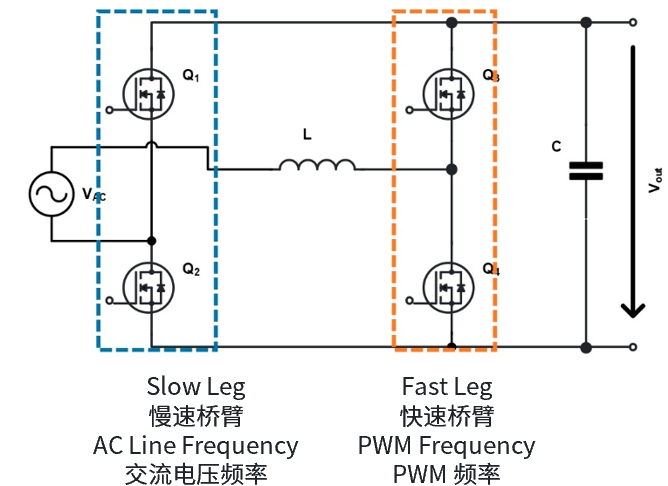

显然,桥式二极管会产生很大的损耗,因为其损耗呈线性函数关系,会随着功率输出的增加而增加。图腾柱 PFC 用有源开关代替二极管,从而降低了损耗。

图腾柱 PFC

减少电源开关数量

快速桥臂倾向于采用宽禁带半导体,目的是提高效率

控制方式比升压 PFC 复杂

最佳效率 - 传导路径中只有两个器件

大功率应用 (>300W) 的首选

图 1:图腾柱 PFC 原理图

功率因数控制器 NCP1680

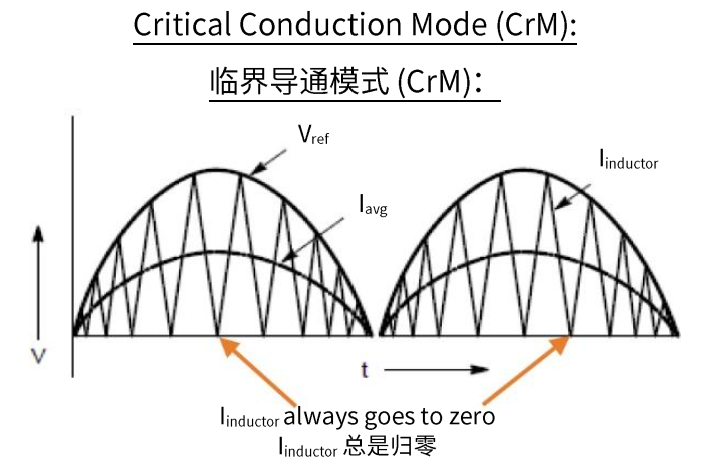

无桥图腾柱 Crm(临界导通模式)PFC 控制器

恒定导通时间 Crm 和谷底同步频率折返,可在整个负载范围内实现效率优化

交流电压监测和交流相位检测

新颖的谷底检测方案和零电流检测

逐周期限流,无霍尔传感器 - 减少外部元件

最适合功率水平 <350W 的应用

图 2:临界导通模式

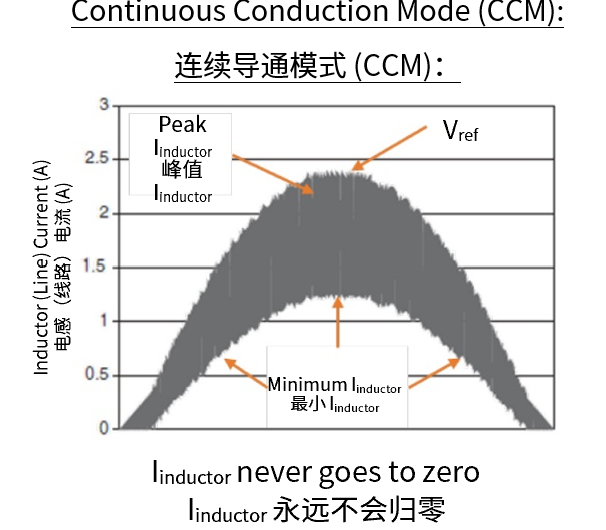

图 3:连续导通模式

功率因数控制器 NCP1681

无桥图腾柱多模式 PFC 控制器

固定频率 CCM(恒定导通模式),具有恒定导通时间 CrM 和谷底开关频率折返功能

专有电流检测方案

专有谷底检测方案

非常适合高功率多模式应用,最高 1kW,CCM >2.5kW

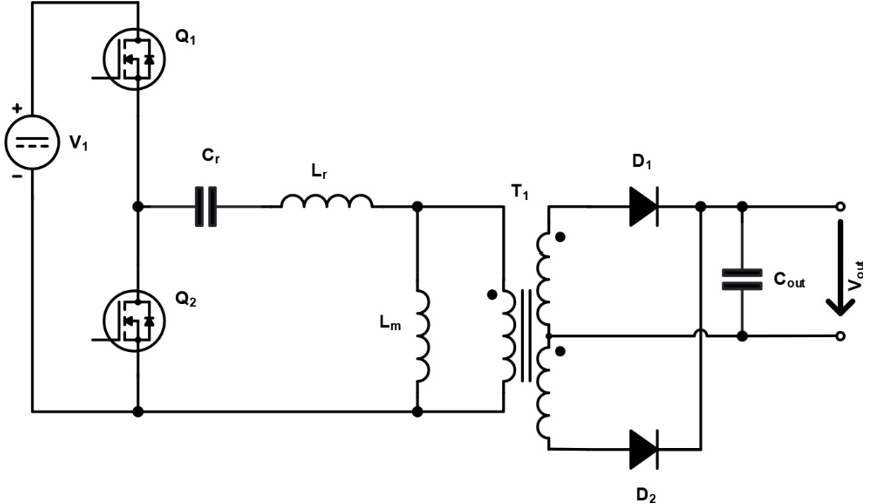

LLC 转换器

通过谐振转换器拓宽软开关的范围,以提高效率

由于开关频率更高且开关损耗更低,因此十分高效

复杂的控制算法和谐振储能电路设计

良好的 EMI 和低输出纹波

所有电感器均可集成到单个磁结构中,节省面积和成本

图 4:LLC 转换器原理图

离线控制器 NCP4390

次级侧 LLC 谐振转换器,带同步整流器控制,采用 SOIC-16 封装

双边沿跟踪的同步整流控制

宽工作频率范围 (39kHz ~ 690kHz)

通过补偿削减(频移)实现零电压开关 (ZVS) 预防 (NZP)

初级侧开关和 SR 开关的死区时间可编程

系统描述

电池系统和电源树

电池、电池管理和电压转换系统是机器人的机载部件。

电池要求根据具体情况有所不同。通常,移动机器人使用锂离子或磷酸铁锂电池。锂离子电池更为常见,能量密度更高。磷酸铁锂电池则更稳定,不易过热,标称电压较低。

电池容量和电压取决于所需的有效负载、行驶距离和充电类型。最常用的是 12-48V 电池系统,它们可以并联以提升性能。

典型的 24V 电池容量约为 50Ah,重量约为 10kg。

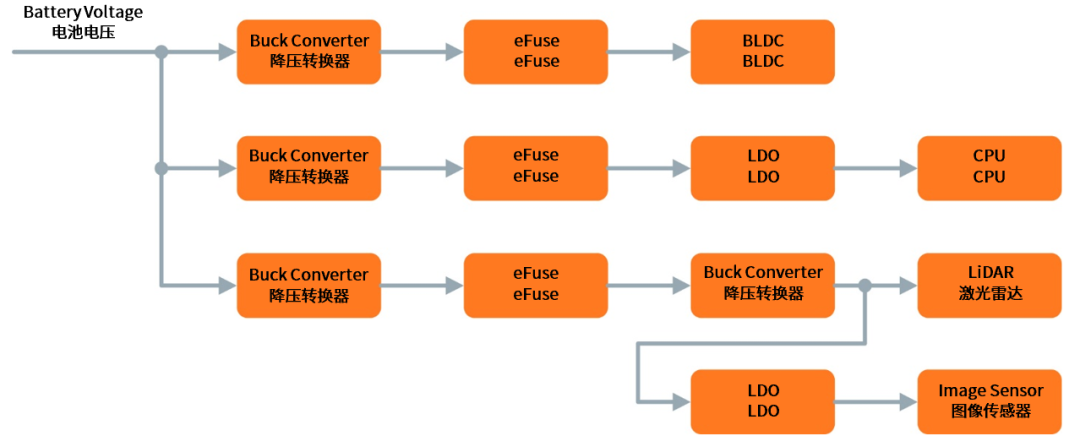

电源树为系统中的所有逻辑电平和低压供电轨供电。通常,它不需要隔离(电池电压低于 50 V),实现方式为使用多个并联降压转换器并与低压差稳压器 (LDO) 结合。

电源树利用 SMPS(开关电源)和 LDO(低压差稳压器)的组合,为子系统提供所有需要的电压水平。图 5 中的框图显示了这种电源树的示例。

根据所需电流,可以使用 FAN6500x 系列降压转换器。

此外,各种子组件(如栅极驱动器或图像传感器)可能需要精确的(甚至多个)电压水平,而电流消耗相对较低。对于此类情况,安森美的 LDO 是理想方案。

图 5:电源树框图示例

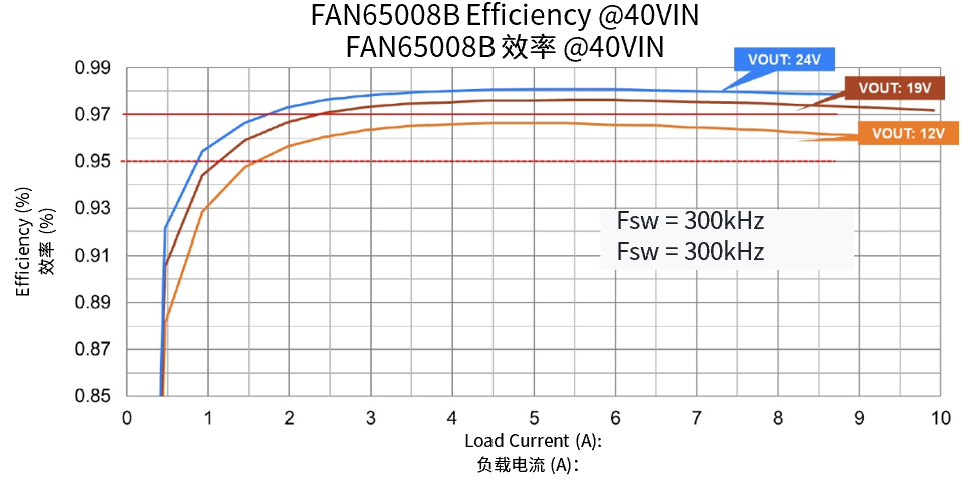

转换器FAN65008B

集成高边和低边功率 MOSFET 的同步降压调节器。包含固定频率电压模式 PWM 控制器。

提供宽范围的电压转换,输出电流 > 2A 时效率超过 95%,如图 6 所示。

关键特性:

宽输入电压范围:4.5V 至 65V

10A 连续输出电流

可编程开关频率:100kHz 至 1Mhz

热关断、欠压锁定、过载和短路保护

图 6:FAN65008B 在不同输出电压下的负载效率

安森美提供一套完整的工具,帮助客户为应用选择最合适的 LDO。

Web Designer+

使用在线 Web Designer+ 电源设计工具来设计电源。根据应用需求,选择最适合的安森美定制产品。几秒钟内,我们就能为您验证数百种可能的方案,助您选出最合适的方案。这款工具易于使用,可帮助您节省时间和精力。

连接(取代 CAN)

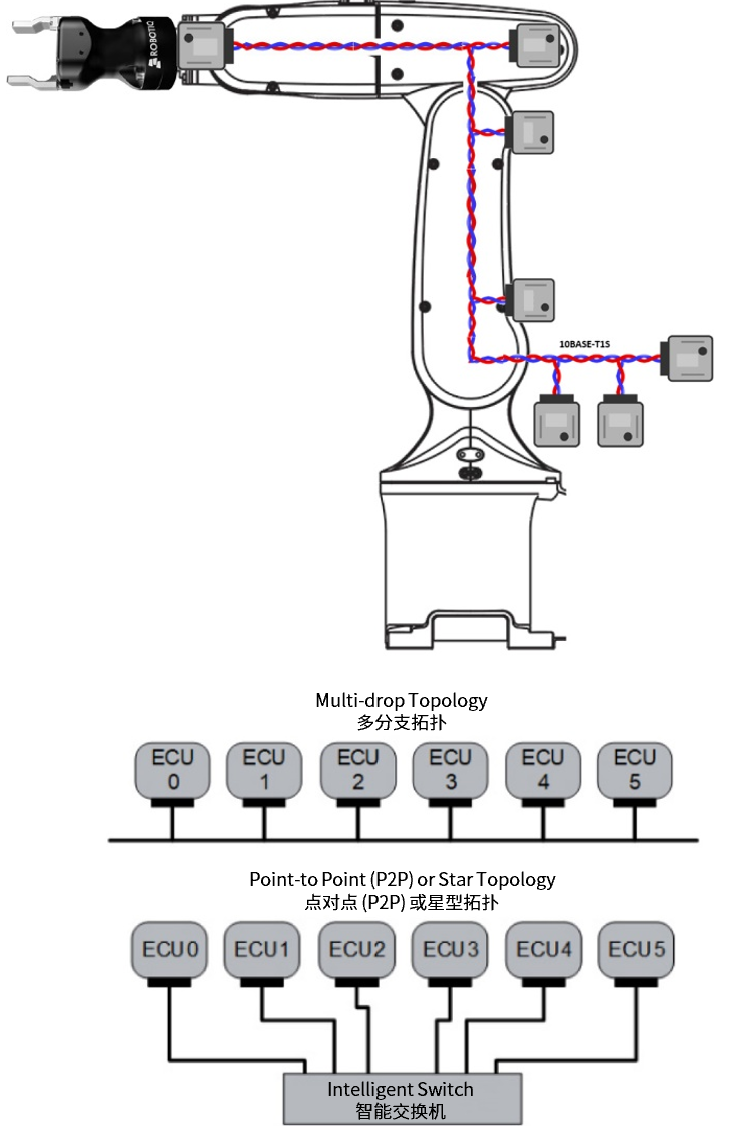

AMR 中的 CPU 和所有构建块需要相互通信。通信手段有许多种。传统上,使用的是 CAN、LIN、RS-485、RS232 和许多其他方式。所有这些都可以用 10Base-T1S 取代。

它是 IEEE 在 802.3cg 第 147 条规范中指定的以太网协议。借助 10BASE-T1S,仅使用一根双绞线便可将多个 PHY 连接到公共总线。这减少了所需的交换机端口数量,并且无需网关。由于 10BASE-T1S 只需要一根非屏蔽双绞线,因此布线成本也大大降低。

此外,10BASE-T1S 的通信速度可达 10Mbps,高于迄今为止的许多方案(例如,LIN 最高为 20Kbps,CAN 最高为约 1Mbps)。

任何节点都可以向/从任何其他节点发送/接收以太网帧,类似于传统的以太网 LAN。

在多分支拓扑(如图 7 所示)中运行时,物理层冲突避免 (PLCA) 特性可以避免数据包冲突。节点会根据各自的 ID 轮流(一次一个)在总线上进行传输。PLCA 周期不是固定的,取决于待处理的数据。

图 7:多分支与点对点网络拓扑

以太网控制器 NCN26010

10Mb/s 工业以太网 MAC+PHY IC 控制器

符合 10BASE−T1S – IEEE 802.3cg 标准

集成 MAC 和 10BASE-T1S PHY

PLCA 突发模式 – 如果某个节点需要发送比所有其他节点都多的数据,则允许该节点在每次 PLCA 传输机会中发送更多帧

支持 8 个以上节点,UTP 线缆传输距离超过 25m

增强抗噪声能力

全局唯一 MAC 地址

32 引脚 QFN 封装

图 8:10BASE-T1S MACPHY 开发套件演示了基本功能并支持开发软件

方案概述

智能防护

eFuse 和 SmartFET 等智能防护功能可提高效率和可靠性,并减少机器人停机时间。

eFuse 是一种自保护、可复位的电子保险丝。它通常监视输入/输出电压、输出电流和温度。eFuse 可提供过电流、过压和高温保护。它可以防止下游器件、连接器和 PCB 走线受损。eFuse 可用于热插拔情况以及需要限制浪涌电流的情况。

SmartFet 可用于保护低压供电轨(如 12V)。它提供短路保护功能,可应对浪涌电流,并提供热关断和自动重启功能,以防止高温。此外,它还具有过压保护功能。

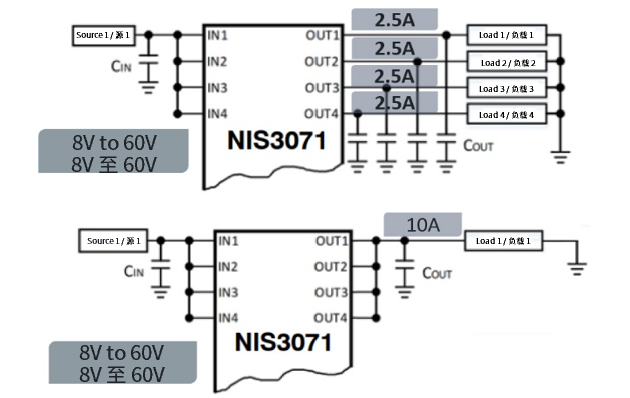

电流保护 NIS3071

四通道 eFuse

四个独立通道,每个通道支持最高 2.5A、60V

高度可扩展 – 可以组合输出以将限流值提高至 10A,参见图 9

每个通道均有热保护功能

数字使能、公共故障引脚

可调导通时间控制

可调过电流限值

图 9:NIS3071 可扩展性

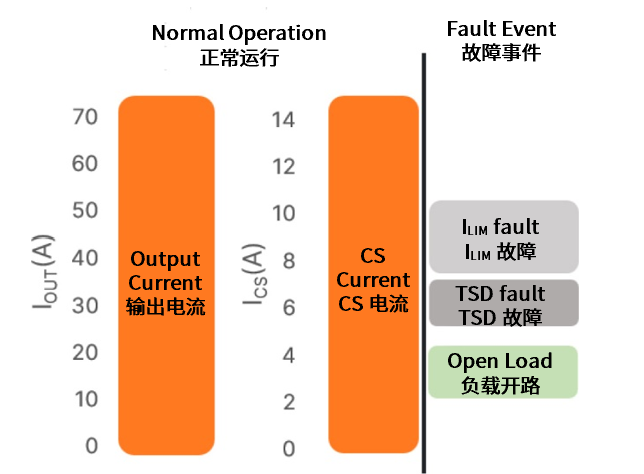

受保护的 MOSFET NCV84045

受到全面保护的单通道高边驱动器,具有高级保护功能

CMOS 兼容控制输入

最高 32A 输出电流

超低 RDSON 50mΩ(典型值)

电流检测输出诊断反馈 – 图 10

用于电感切换的集成箝位

接地损耗和 VD 保护损耗

ESD 保护、短路保护

图 10:差异化 CS 输出电流 – 根据故障类型,电流检测的输出电流水平不同

CPU

中央处理器 (CPU) 是整个系统的“大脑”,负责系统内部以及与外部环境的所有通信。根据系统的复杂性,CPU 需要具有足够的算力。

为了构建机器人,可以使用机器人操作系统 (ROS),这是一个开源的软件开发套件 (SDK),提供了构建先进机器人系统所需的组件、接口和工具。

同步定位与地图构建 (SLAM)

SLAM是一种用于创建未知环境地图的方法。移动机器人利用 SLAM 算法在周围环境中进行自主导航,适用于 2D 和 3D 运动。SLAM 利用激光雷达、立体视觉、飞行时间传感器等传感器及组合实现,没有它,机器人无法设置最佳路径,效率和电池寿命会受到影响。

SLAM 需要执行的工作包括:

动态环境建模,使用深度和环境感知数据;

地图构建,表示环境中的障碍物;

障碍物检测和跟踪,使用深度和环境感知数据;

航位推算,估计行驶方向和距离来计算位置;

最佳路径规划和导航,计算并执行路径避免障碍物;

定位和定向,根据环境中的已知点进行自我定位;

航迹推演,使用运动传感器数据估计位置变化。

系统描述

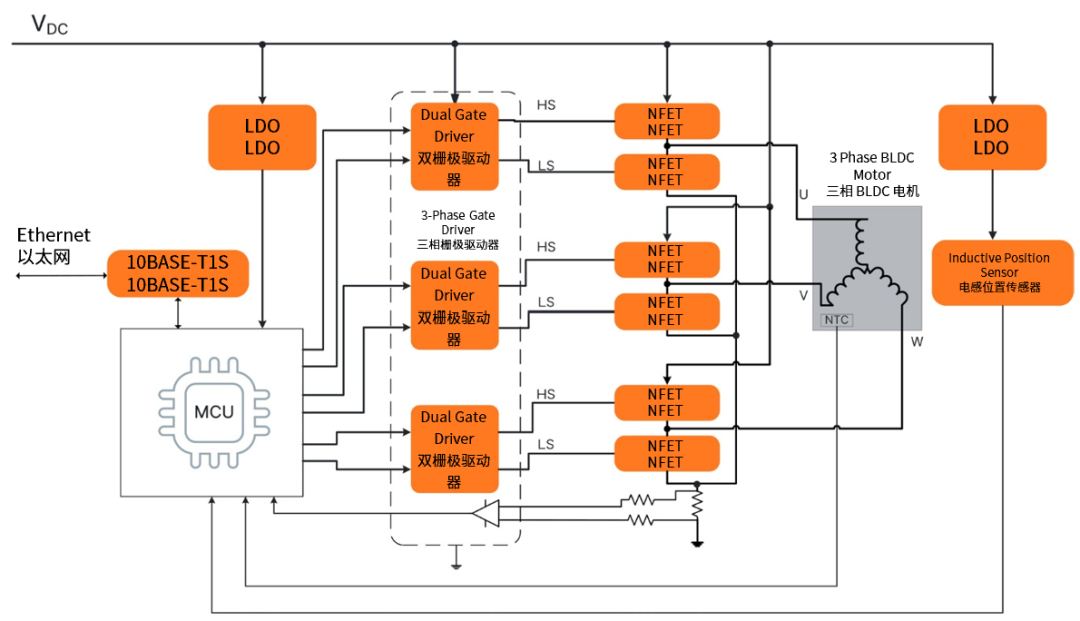

运动和执行器控制

机器人的运动通常基于轮子,也可能包含机械臂或负载提升,这些通常依赖于无刷直流 (BLDC) 电机。BLDC 电机的精确控制需要复杂算法,电机驱动器必须高效、紧凑且功耗低。这是智能机器人系统的关键子系统,也是主要的功耗源,系统必须高效、紧凑和轻便以延长机器人运行时间。

BLDC 控制使用脉宽调制 (PWM) 信号来确定开关状态,这称为变频驱动 (VFD)。电机控制器可以是全集成式的,内置控制算法,或需要专用微控制器 (MCU) 实现控制算法。安森美提供多种分立产品用于 VFD 解决方案,如 MOSFET、IGBT、栅极驱动器和二极管。

集成更多部件的模块,如功率集成模块 (PIM) 和智能功率模块 (IPM),可减少组件数量和节省空间,这些模块可以在安森美的产品组合中找到。

BLDC 控制方案的另一个重要部分是感知,为了准确换向,必须知道定子位置,这可以通过霍尔传感器或电感传感器实现,后者是一种新颖的解决方案,将在后续文档中详细描述。

图 11:BLDC 控制功能块原理图示例

方案概述

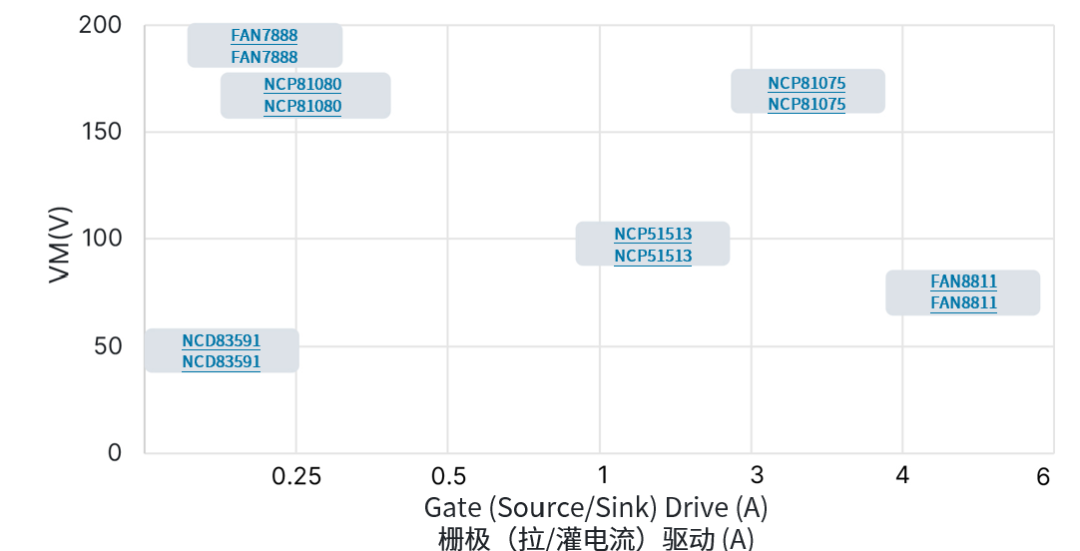

栅极驱动器和 MOSFET

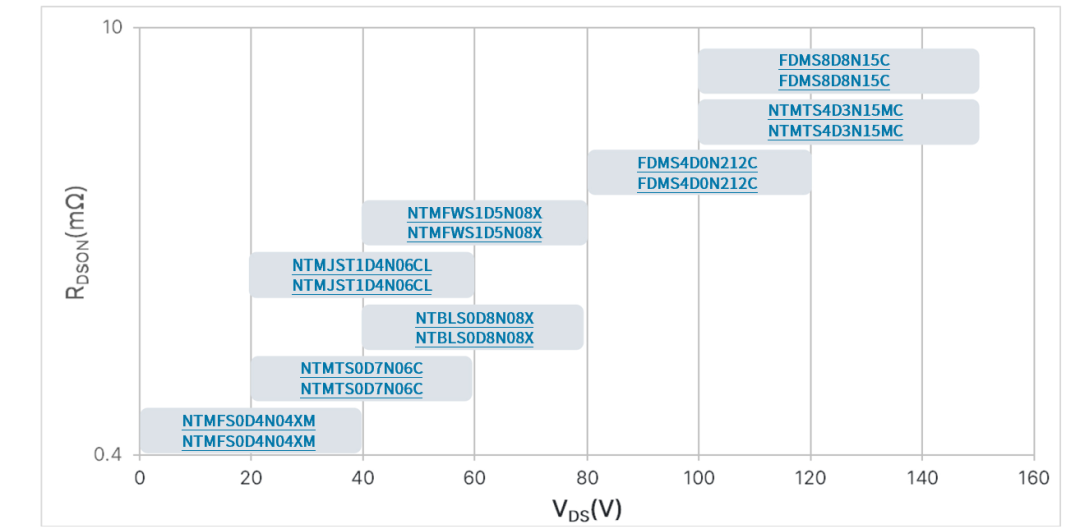

MOSFET 必须由栅极驱动器来驱动,因为 MCU 或控制器无法直接驱动 MOSFET。栅极驱动器可以是单个半桥,驱动一个高边和一个低边 MOSFET,也可以包含三个半桥栅极驱动器,控制所有三个电机相。集成多种特性的单片三相栅极驱动器正在兴起,并成为发展趋势。安森美提供出色的中压 (MV) MOSFET,电压范围从 40V 到 150V,采用多种先进封装,是机器人电机应用的理想方案。根据工作电压和驱动电流,可以参考图 12 和 13 来选择合适的栅极驱动器和 MOSFET 系列。

图 12:安森美 BLDC 控制栅极驱动器产品组合的能力

栅极驱动器 NCD83591

三相栅极驱动器,工业应用的理想之选

工作电压范围:5-60V

FET 恒流驱动,电流最高可达 250mA

高达 30kHz 的电机 PWM,具有单独的六栅极控制模式

集成保护:欠压锁定,HBM 和 CDM ESD,功率损耗期间内部栅极下拉

28 引脚 QFN

恒流驱动提供相同的开关净过渡时间,但省去了串联栅极电阻的成本,并且所需的驱动电路更小。无串联栅极电阻也有助于防止自导通。

图 13:用于 BLDC 控制的安森美 MOSFET 产品组合

MOSFET NTMJST2D6N08H

2.8mΩ RDS(ON)

80V VDS

低电容和栅极电荷 – 降低开关损耗

TCPAK57 封装 - 降低 PCB 温度,因为热量从顶部消散,PCB 利用率更高

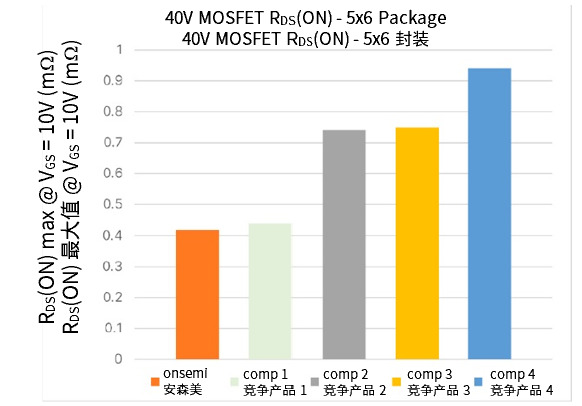

图 14:40V MOSFET 的 RDS(ON) 比较

MOSFET NTMFS0D4N04XM

出色的 T10M 系列 40V MOSFET,适用于 BLDC 电机驱动

0.42mΩ RDS(ON) – 降低导通损耗

5mmx6mm 封装

优越的软化恢复能力,低电压尖峰,减少应力和 EMI 问题

-

轮式移动机器人电机驱动系统的研究与开发2025-06-11 264

-

智能移动机器人系统的用途和市场趋势2024-07-16 1376

-

基于Matlab和VR技术的移动机器人建模及仿真2023-09-20 694

-

详解移动机器人软硬件系统问题2021-11-11 2433

-

移动机器人的三种主要运动系统2021-09-01 2105

-

什么是移动机器人软硬件系统问题2021-08-06 2351

-

请问怎么设计一种室外移动机器人组合导航定位系统?2021-04-19 2895

-

如何实现移动机器人的设计?2020-11-23 3188

-

家庭移动机器人避障常用传感器及相关技术2020-05-14 3670

-

基于LPC2119的自主式移动机器人设计方案2020-05-11 2049

-

机器人、协作机器人和移动机器人,你分的清楚吗2018-10-30 3990

-

Labview My RIO 移动机器人2016-08-21 13309

-

资料:移动机器人能否自动充电?2016-01-20 5010

-

移动机器人常用传感器2012-08-20 6509

全部0条评论

快来发表一下你的评论吧 !