GaN,又有新突破?

描述

PI近日宣布推出1700V氮化镓(GaN)开关IC,这一技术突破有哪些亮点?它将如何影响高压氮化镓市场?

近日,Power Integrations(以下简称PI)宣布推出InnoMux™-2系列单级、独立调整多路输出离线式电源IC的新成员。该芯片采用PI专有的PowiGaN™技术制造而成,支持更高母线电压的使用,是业界首款1700V氮化镓开关IC,更是首个超过1250V的氮化镓器件。

对于当前的高压市场而言,碳化硅(SiC)和氮化镓(GaN)作为先进的第三代半导体材料,各自都具有独特的性能优势,并在不同领域发挥着重要作用。特别是功率氮化镓(Power GaN)技术作为后起之势, Baliga性能指数(与硅相比)高达900,远高于碳化硅的500,并且其禁带宽度可以达到3.4eV,高于碳化硅的3.3eV,这使得氮化镓的器件在高频、高效、大功率方面更具优势,逐渐在氮化镓高压领域崭露头角。

硅基IGBT曾长期统治高压高电流场景,但随着碳化硅的出现,其耐高压、耐高频以及低能耗的特性使其在高压市场实现了逐步替代。在1700V的高压市场中,碳化硅的名字并不陌生。那1700V碳化硅IC已经存在,如此大费周折地开拓高耐压氮化镓开关IC的目的何在?

半导体器件应用网的记者在PI的1700V氮化镓开关IC新品媒体沟通会现场对话PI市场营销副总裁Doug Bailey以及PI资深技术培训经理Jason Yan,探讨1700V氮化镓开关IC的重要意义。

01|1700V的突破在哪里?

PI推出的1700V额定耐压氮化镓InnoMux™-2IC可以在反激设计1000V DC输入情况下实现高于90%的功率变换效率,进一步提升了氮化镓功率器件的先进水平。

为什么突破高压氮化镓市场?

目前在氮化镓开关IC市场的应用中,面对不同的功率的应用,所采用的主流的开关技术也会不同。小于10W的小功率的开关应用仍然使用硅,因为性价比比较高,生产起来也比较容易。而如果有更小体积、更高功率密度的设计目标,则氮化镓技术具有无可比拟的优势,因其可以工作于更高频率,且也更加高效。

100W到1KW的之间的范围,在传统的高功率应用当中目前使用最多的还是用到碳化硅和IGBT。随着未来市场的发展,处于中间位置的SiC市场会慢慢缩小,中间缩小的区间会有相当大的一部分会被氮化镓所替代。PI致力于开发1700V的氮化镓开关IC正是基于对氮化镓技术的深刻理解及对高压功率氮化镓器件市场的预测。

碳化硅开关IC一直是一个高能耗产业,碳化硅的外延生长过程耗时较长,而且其独特产线的投入要求,使其总体成本相对较高。特别是在产品制造的过程中随着电压的升高,产品的缺陷就更容易暴露出来。因此,缺陷的减少意味着可以有更高电压适应环境。

PI市场营销副总裁Doug Bailey出席新品媒体沟通会

针对“为什么突破氮化镓高压市场?”的问题,PI市场营销副总裁Doug Bailey给出了PI的答案:氮化镓开关出现在1700V氮化镓高压领域的最大意义就在于可以显著节省产品成本。PI在氮化镓技术上具有更好的外延生长技术,这就意味着氮化镓开关IC的产品外延缺陷会更少,而采用传统的硅技术生产线即可生产氮化镓的特点,也使得在规划氮化镓生产制造以及降低成本上有了更多的自由。

产品新在何处?

PI技术副总裁Radu Barsan表示,新型InnoMux™-2 IC整合了1700V氮化镓技术和其他三项最新创新技术:独立、精确的多路输出调整;FluxLink™,也就是PI独创的次级侧控制(SSR)数字隔离通信技术以及无需有源钳位即可实现的零电压开关(ZVS)技术。

1. 独立、精确的多路输出调整:

a. InnoMux-2单级架构能大幅提高多路输出效率,消除了多路输出应用中常见的后级DC-DC变换,进而降低了损耗;

b. 同时由于采用单级变换,从而可以大幅减少多达50%的元件数量,也便于优化整体电源的EMI特性;

c. 在高达1000VDC母线下可精确控制2组或3组CV输出(15-70W输出功率),在不同输入电压及负载条件下均能满足±1%的调整精度;

d. 次级侧实现的零电压开关操作使得只需一个主功率开关的条件下,在高母线电压应用中实现了90%的效率,将损耗和热量减少44%,进而显著降低了IC的温升,优化了系统的性能;

e. 高精度输出的特性,使得无需在辅助输出端使用假负载,大大优化了空载输入功率,甚至于空载功耗会低于50mW,而待机功率相对于旧有方案也增加了20%;

f. 1700V耐压情况下,新型的F封装提高了高压引脚与低压引脚间的爬电距离,保证了整体方案在高母线电压、恶劣工作环境下电源的可靠性。

2. 次级侧控制(SSR)数字隔离通信技术

FluxLink次级侧控制数字隔离通信技术,无需光耦器,能有效提升芯片动态响应速度并降低电源输出电容的容量。

3. 无需有源钳位的零电压开关(ZVS)技术

a. 通过次级实现的零电压开关操作,大大降低了高母线电压下主功率开关管的开通损耗,提升效率的同时也降低了器件温升;

b. 器件的低温升带来的好处是可以利用PCB板进行散热——无需散热片,这对于缩小电源体积、提升功率密度有现实的意义。

E-Mode还是D-Mode?

目前市场上的GaN有E-Mode(增强型)或D-Mode(常闭耗尽型)两种, PI采用的是D-Mode的技术路线,为什么做出这样的选择?

E-Mode GaN是一种常闭型设备,在不增加栅极电压的情况下,设备处于关闭状态,不导电;为了形成导电通道,必须增加正栅极电压——利用偏置层(P-参杂)实现“常开”模式的FET状态,这样做会增加驱动不当产生的故障风险。

同时,E-mode要满足更高的驱动电压裕量来保证可靠性,就需要降低驱动电压。这样会导致器件本身的导通电阻变大,这样就牺牲了氮化镓器件低导通电阻的优势。

PI资深技术培训经理Jason Yan介绍新品

PI资深技术培训经理Jason Yan谈到:“PowiGaN(共源共栅架构)是一种常开型设备,使氮化镓器件工作于其天然的“常闭”模式状态。同时,PI的氮化镓器件依靠通过串联一个低压MOS管来实现功率器件的常开状态,不会牺牲氮化镓的天然导通特性,D-Mode在高温和高压条件下具有更高的稳定性和寿命。MOS管目前已经具备非常成熟的驱动和保护技术,这样的架构无论是从保护还是驱动方面来说都不会对氮化镓的优势性能产生影响。”

02|在高压市场的应用将会如何?

根据Yole Group预计,从2022年到2028年,氮化镓功率器件市场将以49%的复合年增长率增长,市场价值将达到20.4亿美元,这一增长得益于氮化镓技术在提高能效、减小系统尺寸以及降低总成本方面的潜力。

所以氮化镓目前仍是一个前景产业,无论是从材料、成本还是从技术发展和未来趋势来看,相比技术成熟的硅以及成本昂贵的碳化硅,氮化镓都具备更广阔的空间。

据悉,此次1700V的氮化镓开关IC的推出正是PI对氮化镓市场应用趋势的独特理解,主动进行技术创新的诠释。市场营销副总裁Doug Bailey这样表示:我们同客户之间的沟通除了考虑基于客户的基本需求外,PI更加注重对于市场和应用的理解,进而主动提供一些革命性的新产品与新技术给客户更多的选择。

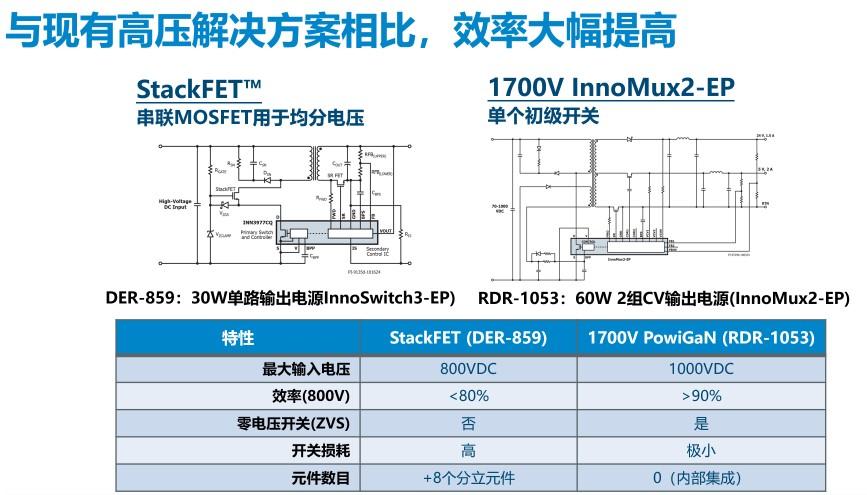

图源:PI官方

1700V氮化镓开关IC实现了产品InnoMux™-2高精度的输出以及1700V高压的突破的双创升级,同PI现有高压解决方案(StackFET™解决方案)相比更具优势,氮化镓技术的应用领域也就更广阔。

此前,Yole Group化合物半导体部门市场活动经理Ezgi Dogmus也表示:“到2029年底,功率氮化镓器件市场规模将达到20亿美元,并将扩展到各个应用领域。PI的1700V氮化镓开关IC无疑将在这个市场中占据一席之地。”那未来会在哪些应用领域看到1700V氮化镓开关IC的身影?

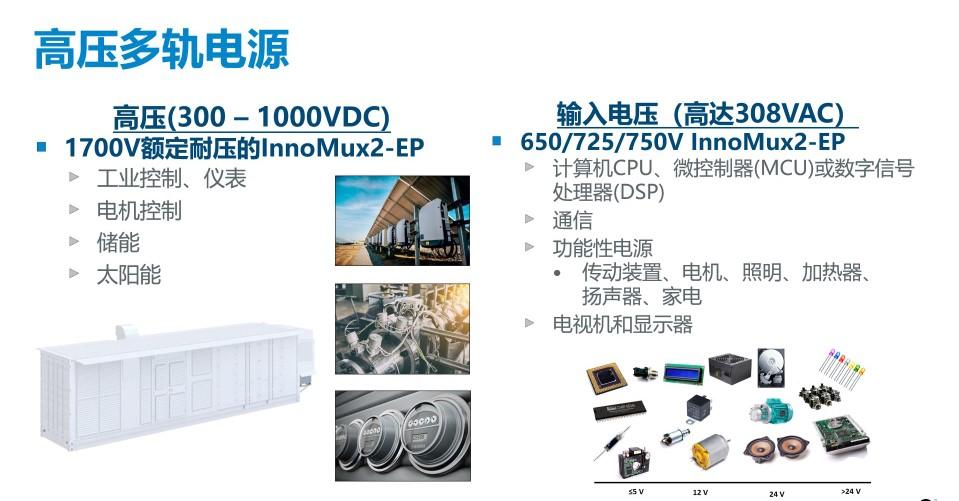

图源:PI官方

针对不同应用领域的氮化镓产品适配要求,1700V额定耐压的InnoMux2-EP系列凭借其高达300-1000V DC的宽输入电压范围和强大的1700V耐压能力,在工业控制、仪表、电机控制、储能以及太阳能等对电压范围和耐压能力有着极高要求的工业控制领域得到适用。

不仅如此,对于输入电压高达308V AC的应用场景,如计算机CPU、微控制器(MCU)、数字信号处理器(DSP)、通信设备、功能性电源(包括传动装置、电机、照明、加热器、扬声器、家电等)、电视机以及显示器等领域,现有的750V耐压的InnoMux-2 器件同样兼具成本和性能效益。

1700V氮化镓开关IC以其更小的尺寸、高效率以及高功率密度的解决方案,为氮化镓高压市场带来了更丰富的选择。

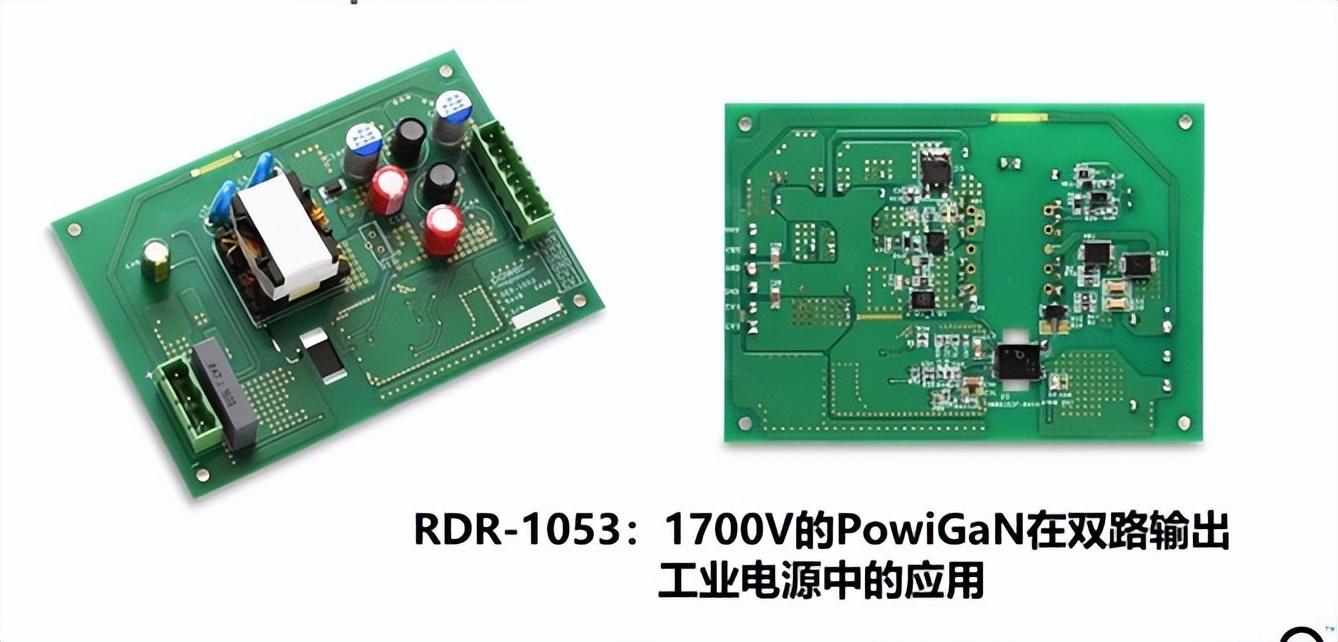

图源:PI官方

即便氮化镓的应用前景相当可观,但是在氮化镓产品应用前景与产品本身始终无法绕开的一个问题就是如何做好成本与性能之间的兼顾。

图源:PI官方

在氮化镓领域如何平衡产品的成本与性能方面,PI从以下两点进行考虑:第一,使氮化镓的die size(裸片尺寸)做得越小越好,最大程度上节省成本;第二,降低外延生长期间的缺陷率,同样一个晶圆尺寸,能够产出更多芯片数量,使得成本得以降低。PI发挥氮化镓可以替代碳化硅的天然性能优势,极大平衡与兼顾成本跟性能两个方面,提升市场竞争力。

03|写在最后

随着技术的不断进步和成本的进一步降低,氮化镓有望在高压领域取代部分碳化硅器件,成为市场的新宠。即便如此,SiC器件在性能指标、工艺成熟度等方面目前较氮化镓而言确实具备更强的先发优势。

但值得肯定的是,1700V氮化镓开关IC作为氮化镓技术的重要突破,对于高压市场也有重要的应用,氮化镓技术未来会如何发展,还会在实际应用中呈现怎样的效果,我们将拭目以待。

本文为哔哥哔特资讯原创文章,未经允许和授权,不得转载

审核编辑 黄宇

-

Leadway GaN系列模块的功率密度2025-10-22 2298

-

又有模拟又有数字的电路怎么设计2012-11-19 2845

-

TI助力GaN技术的推广应用2018-09-10 2736

-

基于GaN的开关器件2019-06-21 3503

-

GaN是高频器件材料技术上的突破2019-06-26 4261

-

SiC/GaN具有什么优势?2021-03-10 2948

-

什么是GaN?如何面对GaN在测试方面的挑战?2021-05-06 2669

-

中国在量子科技领域又有新突破!2021-07-28 2158

-

GaN FET如何实现下一代工业电源设计2022-11-07 625

-

GaN为硅MOSFET提供的主要优点和优势2022-11-14 885

-

突破氮化镓功率半导体的速度限制2023-06-25 1819

-

GaN的驱动电路有哪些挑战?怎么在技术上各个突破?2023-11-07 1819

-

1200V GaN又有新玩家入场,已进入量产2024-07-31 5164

-

垂直GaN迎来新突破!2025-07-22 4770

-

芯干线斩获2025电源行业GaN技术突破奖2025-12-13 754

全部0条评论

快来发表一下你的评论吧 !