蔡司工业显微镜Axio检测汽车电池极片毛刺

描述

随着新能源技术的快速发展,电池作为核心组件,其安全性与性能优化一直是行业关注的焦点。电芯极片是电池构造的基石,其制造过程中的每一个细节都直接关系到电池的整体表现与安全性。特别是在集流体经过活性材料涂敷和辊压之后,需要进行分条和模切以得到符合设计尺寸的极片,在此过程中产生的毛刺或其他缺陷会影响电池的性能,增加内部短路风险,成为影响电池安全性能的一大隐忧。

毛刺:电池安全的隐形挑战者

毛刺,即电池极片在分条或模切后,在在电池极片箔材边缘产生的尖锐金属突起。这些不易察觉的锐利边缘,在电池的正常使用过程中,可能会与电芯壳体搭接,使壳体产生电化学腐蚀而导致电解液泄露引发电池包绝缘异常;更有甚者,可能会刺穿极片之间的隔膜,使正负极搭接短路导致电芯放电异常甚至热失控。

因此,对极片进行全面而细致的毛刺检测,能够及早发现潜在的安全隐患和性能问题,不仅是防范于未然的必要之举,更是提升电池整体可靠性和使用寿命的关键环节。检测的准确性和及时性,直接关系到电池的质量控制的严格度和安全管理的有效性,是确保每一块电池都能安全、高效服务于各类应用场景的重要保障。

传统挑战:显微镜下的微观世界

为了有效控制毛刺,电池制造商通常使用光学显微镜等仪器进行检查、分析和测量。IEEE 1625标准的第5.3.6.2节建议测量毛刺并将其与隔膜厚度公差限值进行比较。一般毛刺控制的原则是其尺寸不超过隔膜厚度公差下限的50%。但这一过程充满挑战,电池极片边缘的形貌复杂,尤其是极片端面尺寸较小,仅有几十个微米,且在显微镜下的微观形貌不规则,人工检测毛刺需要检测人员具备极高的专业素养与经验积累,但仍然难以避免疏漏,难以满足大规模生产的需求,电池制造商往往需要投入更多的资源进行毛刺检测与控制。

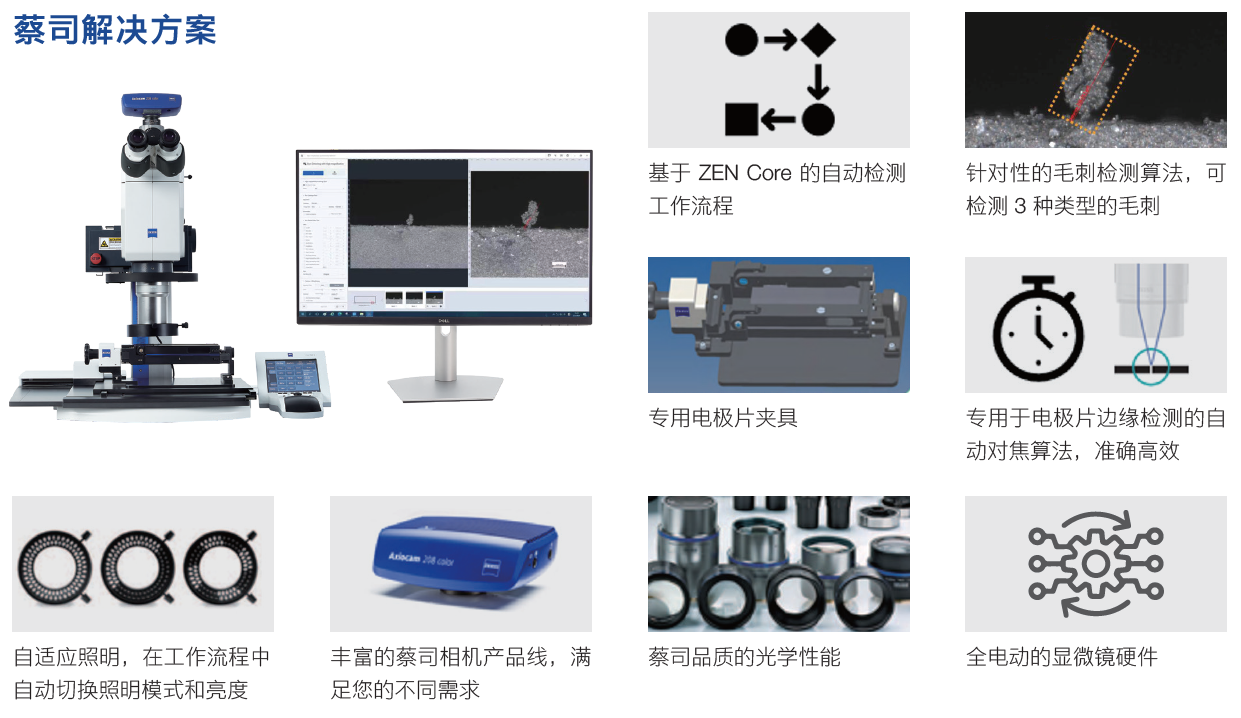

蔡司工业显微镜Axio Zoom.V16:精准高效,重塑检测标准

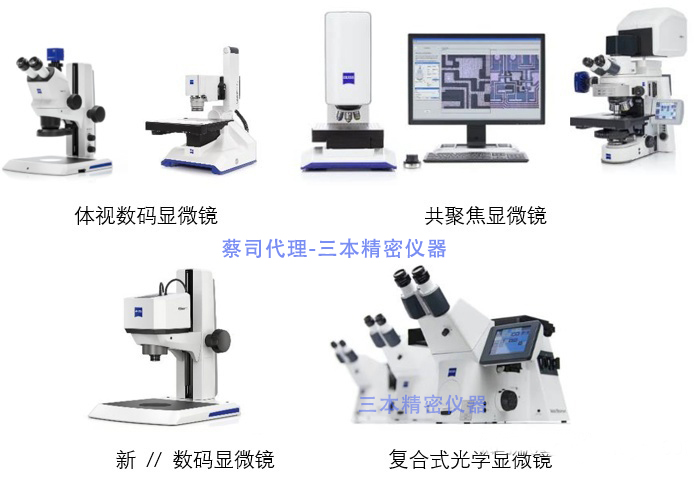

针对这一难题,蔡司推出了专门用于电池极片毛刺检测的数码显微镜解决方案。该方案基于先进的光学数码显微镜Axio Zoom.V16和以用户工作流程为导向的ZEN core软件,辅以极片夹持装置和毛刺识别算法。这一方案不仅准确度高、再现性好,而且检测效率出色,有效解决了客户在毛刺检测方面的痛点。

卓越光学性能

ZEISS Axio Zoom.V16毛刺检测方案采用专业平场复消色差远心物镜和800w像素的专业相机,可在56mm的大自由工作距离下,实现7x至112x光学放大倍率的连续调节。即使在1X的大视场物镜下,最高光学平面分辨率也可达到0.7μm。

智能识别算法

搭配一致的毛刺识别算法,可根据用户自定义设置毛刺识别标准,大幅提高了毛刺识别和测量的准确性,有效降低人为误差。同时,通过电动及编码组件和自动化软件工作流程,使每项检测任务均能在一致的显微镜硬件和检测软件的配置下完成,有效保证了检测的再现性。在相同任务的工作流程下,即使操作人员不同,也可获得相同的结果,大幅降低操作人员之间的结果偏差。

自动化工作流程

结合Zen core软件,操作人员只需启动检测流程,从扫描极片并采集图像,到识别和测量毛刺,再到生成检测报告,所有流程均自动完成,无需值守即可获得检测结果,帮助用户全面提升检测效率。

灵活配置,满足多样化需求

为了满足用户多样化、个性化的使用需求,蔡司同时提供了一系列不同的产品组合,采用蔡司专利的手动工作台可兼容140mm*90mm的极片样品,搭配自动或半自动毛刺检测流程来使用;也可根据实际大尺寸极片定制大行程工作台,结合自动毛刺检测程序实现水平毛刺检测和端面垂直毛刺检测的自动切换。

在新能源电池质量与安全性的征途上,毛刺检测是确保电池质量和安全的重要环节,采用ZEISS Axio Zoom.V16毛刺检测系统,将有助于提高毛刺检测的准确性和效率,构建了一道坚实的安全防线,为新能源电池的安全使用提供保障。

-

蔡司显微镜赋能新能源汽车行业让电池毛刺无处遁形2025-03-06 880

-

让电池毛刺无处遁形——蔡司赋能新能源汽车行业2025-03-05 4126

-

超景深3D检测显微镜技术解析2025-02-25 919

-

蔡司工业高倍显微镜检测电池电芯极片毛刺2024-10-30 1401

-

德国进口蔡司体视显微镜的使用方法2024-09-26 1409

-

为什么激光共聚焦显微镜成像质量更好?2023-08-22 1456

-

蔡司工业CT和显微镜确保电池研发的质量2023-07-11 1118

-

工业检测显微镜的分类有哪几种?2023-06-05 2081

-

Hiwave和伍超声扫描显微镜检测原理及应用2023-03-07 3439

-

显微镜倍率如何计算?2020-02-06 7198

-

选购显微镜的一些常见问题2016-08-31 3844

-

金属焊接溶深焊缝测量检测技术-显微镜检测技术2011-04-11 3505

-

金属焊接溶深测量检测技术-显微镜检测技术2011-04-01 3616

-

立体显微镜—上海应捷2009-07-07 2722

全部0条评论

快来发表一下你的评论吧 !