一文看懂光刻机的结构及双工件台技术

描述

集成电路作为现代信息技术的核心与基石,其发展一直遵循着Intel创始人之一戈登·摩尔提出的摩尔定律:价格不变时,约每隔18-24个月,集成度增加一倍,性能也随之提升一倍。随着这一趋势的延续,光刻机作为IC制造装备中最核心、技术难度最大的设备,其重要性日益凸显。本文将从光刻机的发展历程、结构组成、关键性能参数以及双工件台技术展开介绍。

一、光刻机发展历程

光刻机的发展历程可以追溯到早期接触式、接近式光刻技术,逐步发展到目前主流的步进扫描式光刻技术。这一技术的不断革新,使得集成电路的特征尺寸不断减小,性能不断提升。

从光源的角度来看,光刻机经历了从紫外光源(UV)到深紫外光源(DUV),再到极紫外光源(EUV)的演变。紫外光源主要由汞灯产生,包括波长436nm的g-line激光、405nm的h-line激光和365nm的i-line激光。随着技术的发展,深紫外光源成为主流,使用准分子激光(波长248nm的KrF、波长193nm的ArF)进行曝光。为了进一步提高分辨率,研究者提出了浸没式技术,通过增加数值孔径来提高分辨率。

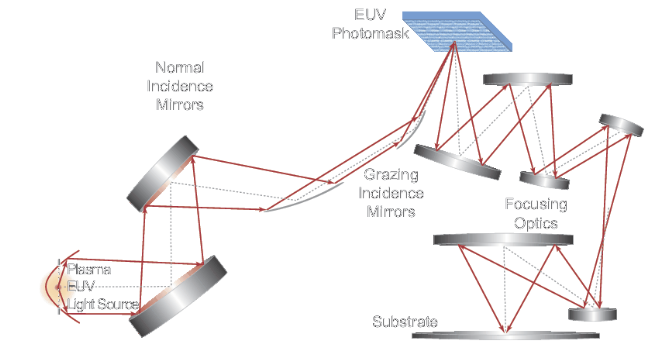

然而,为了进一步减小集成电路的特征尺寸,研究者提出了极紫外光刻机技术。1997年,美国的极紫外线有限责任公司(EUV LLC)联盟开始着手EUV光刻技术的产业化研究。该技术采用波长为13.5nm的极紫外光作为工作激光进行投影光刻。目前,EUV光刻技术已被ASML公司独有,并成功应用于7nm及以下节点的生产中。

二、光刻机的组成部分

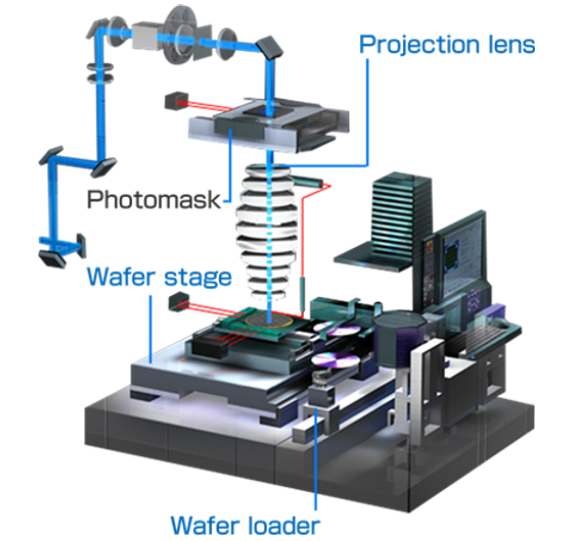

光刻机是一个高度复杂、精密的系统,主要由光源、光路系统及物镜、双工件台、测量系统、聚焦系统、对准系统等部分组成。

晶圆模组部分

晶圆模组部分主要负责曝光前晶片的测量与参数录入。晶圆传送模组由机械手臂负责将晶圆由光阻涂布机传送到晶圆平台模组。晶圆双平台模组则负责在一片晶圆曝光的同时,将待曝光晶圆进行预对准,并测量其表面高低起伏程度,将相关坐标录入计算机。这样,在不到0.15秒的单位曝光时间内,硅片承载台可以精准快速移动,达到最佳曝光效果。

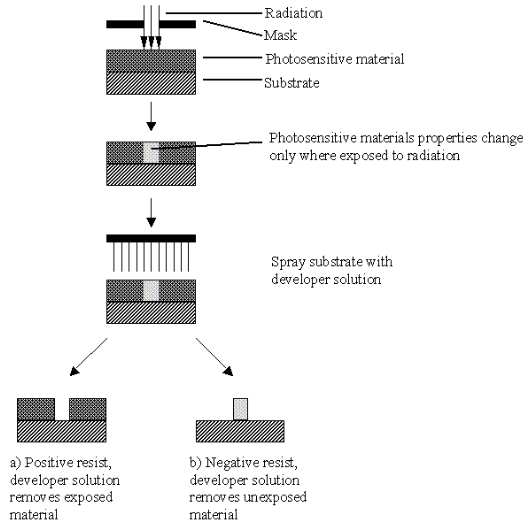

照明光学模组部分

紫外光从光源模组生成后,被导入到照明模组,并经过矫正、能量控制器、光束成型装置等,进入光掩膜台。随后,经过物镜补偿光学误差,将线路图曝光在已测量对准的晶圆上。

三、光刻机关键性能参数

光刻机的重要性能参数包括分辨率、焦深、套刻精度、产率、视场、MTF(调控传递函数)、掩膜版误差因子等。其中,分辨率、焦深和套刻精度是核心参数。

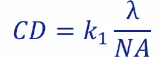

分辨率

分辨率即光刻系统能清晰投影最小图像的能力。分辨率数值越小,光刻机性能越佳。分辨率由光源波长、数值孔径以及光刻工艺参数决定。根据瑞利准则,分辨率与数值孔径成反比,与光源波长和工艺参数成正比。增大数值孔径、缩短曝光波长和缩小光刻工艺参数是提高分辨率的有效方法。

焦深

焦深即光刻机能够清晰成像的范围。焦深与波长成正比关系,与数值孔径成反比。ASML公司2023年首台High-NA EUV光刻机的NA从0.33提升至0.55,焦深随之缩小至40nm,对聚焦准确性的要求也随之提高。此外,焦深还受到数值孔径、波长、光刻胶厚度、类型以及晶圆表面平整度等因素影响。

套刻精度

套刻精度是指光刻工艺中,每一层电路图图形间(即当前层对准标记相对于前一层标记)的叠对精度。随着半导体工艺的发展,图形的关键尺寸不断减小,对套刻精度的要求也越来越高。一般的,每层曝光图形之间的套刻精度需控制在硅片尺寸的25%~30%。光刻机套刻精度直接受工件台定位精度的影响,而工件台定位精度又受到工件台位置测量精度的制约。

四、光刻机工件台的结构原理

光刻机工件台是完成硅片曝光的关键子系统之一,主要由掩模台和硅片台组成。

掩模台与硅片台

掩模台和硅片台分别布置在基座的上下两层。掩模台上承载掩模板,硅片台上承载待曝光的硅片。光源发出的光束经整形、匀光等处理后透射到掩模板上。在扫描曝光过程中,掩模台与硅片台在扫描方向上作精确地同步运动,从而将掩模板上的图像以4:1的比例投影到硅片的曝光视场内。之后,硅片台作步进运动将下一视场运动到曝光区,如此循环地完成硅片上所有视场的曝光。

粗精叠层结构

为了在大行程范围内实现高加速、高速及高精度的运动,光刻机工件台普遍采用粗精叠层结构。粗动台完成大行程、微米级精度运动;小行程的微(精)动台叠加在粗动台上,用于补偿粗动台的运动误差,最终实现纳米级运动精度。

典型结构示意图

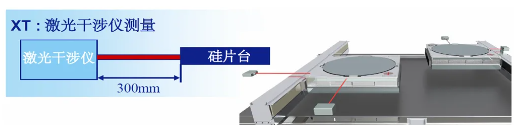

ASML TWINSCAN XT系列光刻机硅片台由三个直线电机构成H型粗动台,实现x-y平面大行程粗动;微动台由若干音圈电机驱动,采用激光干涉仪作位移反馈,实现六自由度微动。

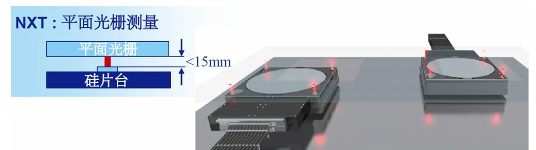

而NXT系列光刻机则采用磁悬浮平面电机驱动粗动台,具有动态特性好、结构简单等优点;微动台依然由若干音圈电机驱动,但采用平面光栅作位移反馈。

五、双工件台的运行原理

为了提高光刻机的产率,ASML于2000年首次提出了双硅片台技术,并将其成功应用于TWINSCAN系列光刻机中。

双硅片台技术

双硅片台技术将硅片的上片、形貌测量、扫描曝光、下片等工序分离成两个并行处理的部分。一个硅片台在测量位进行硅片的上下片、形貌测量等准备工作,同时另一硅片台在曝光位进行硅片的扫描曝光。待完成后,两硅片台交换位置与职能,如此循环地实现硅片的高效曝光。

六自由度位移测量

光刻机晶圆台是磁悬浮运动的,其运动由三个平面运动自由度XYZ和三个旋转自由度组成,因此测量系统需对其完成六自由度的位移测量。双频激光干涉仪和二维光栅尺是当前最为常用的两种高精度测量方法。

六、双工件台的技术难点

双工件台技术虽然提高了光刻机的产率,但也带来了诸多技术挑战。

对准精度高

芯片制造中图形的曝光需多层叠加,掩膜曝光的图形必须和前一层掩膜曝光准确套叠在一起,叠加的误差即为套刻精度,要求为2nm以下。硅片上对准标记的数目越多,对准精度越低。

运动速度快

当前ASML最先进的DUV光刻机产率高达300wph,0.1秒完成1个影像单元的曝光成像,这要求晶圆平台以高达7g的加速度高速移动。

运作稳定

双工件台频繁的位置互换,对加减速防震、精确定位及减少磨损等要求极高,同时需保持长时间的高速运作。随着工件台的尺寸及推重比不断增大,其动力学特性愈来愈复杂,导致建模误差较大。工件台需要在高加速、高速的情况下实现纳米级轨迹跟踪精度及毫秒级建立时间。

七、国内光刻机技术研究进展

与国际先进水平相比,国内光刻机的整体研发及制造水平还存在差距。然而,近年来,国内从事光刻机相关技术研究的单位,如上海微电子装备有限公司、清华大学、中国科学院长春光学精密机械与物理研究所、中国科学院光电技术研究所、哈尔滨工业大学、华中科技大学等,取得了显著进展。

清华大学IC装备研究室最新自主研发的光刻机双硅片台,采用气浮粗动台和平面电机驱动技术,磁浮微动台由若干音圈电机驱动并通过9轴双频激光干涉仪作位移反馈,在国内处于领先水平。

-

光刻机的分类与原理2025-01-16 6275

-

euv光刻机是哪个国家的2022-07-10 8520

-

光刻机干啥用的2022-02-05 90702

-

魂迁光刻,梦绕芯片,中芯国际终获ASML大型光刻机 精选资料分享2021-07-29 70632

-

中科院5nm光刻技术与ASML光刻机有何区别?2021-03-14 25234

-

一文详解光刻机技术2020-10-19 23673

-

光刻机是干什么用的2020-09-02 18276

-

光刻机工艺的原理及设备2020-07-07 17322

-

打破 ASML 关键技术垄断,国产光刻机发展更进一步!2019-11-20 17533

-

一文看懂asml光刻机工作原理及基本构造2018-04-10 216986

-

光刻机结构组成及工作原理2017-12-19 166578

全部0条评论

快来发表一下你的评论吧 !