硅片形貌效应及其与底部抗反射涂层(BARC)沉积策略关系的解析

描述

硅片形貌效应在光刻工艺中十分重要,特别是在现代集成电路制造中,如FinFET等先进器件结构以及双重图形技术的广泛应用下,硅片表面的微小不平整性对光刻结果的影响变得尤为显著。

本文是关于硅片形貌效应及其与底部抗反射涂层(BARC)沉积策略关系的解析,分述如下:

沉积策略比较

多晶硅线附近的光刻胶残留

双重图形技术中的线宽变化

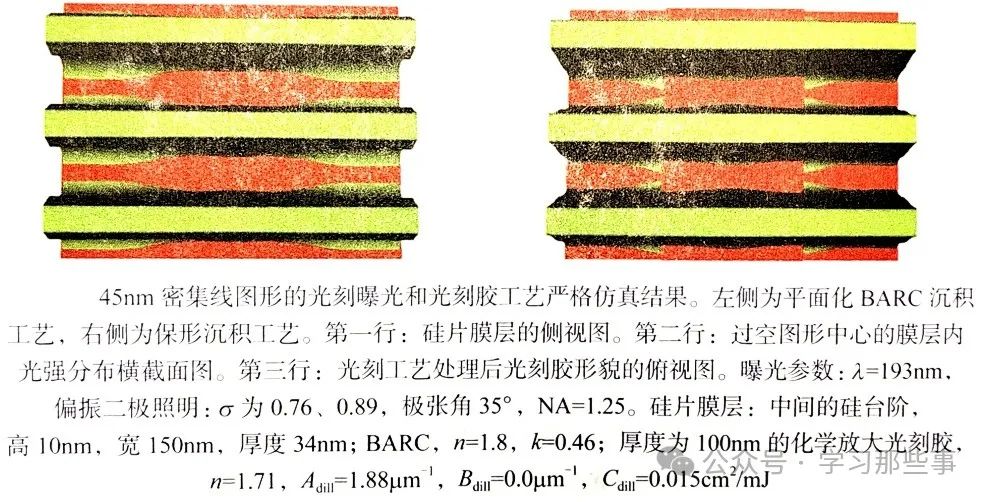

沉积策略比较

1.1 平面化沉积工艺 特点:BARC层顶部形成平面,但在硅片台阶顶部以外的区域,BARC层较厚。 问题:台阶两侧较厚的BARC层导致反射光形成驻波,影响光刻胶的曝光均匀性,产生光刻胶残留和线条宽度波动。 1.2 保形沉积工艺 特点:BARC层厚度均匀,与硅片表面形貌保持一致。 问题:尽管减少了驻波效应,但硅片或BARC台阶的散射作用降低了台阶两侧光刻胶/BARC界面处的光强,导致线条宽度波动和光刻胶残留。

1.3 解决方案与优化方向 优化BARC沉积工艺:进一步开发能够更精确控制BARC层厚度和均匀性的沉积技术,以减少对光刻胶形貌的负面影响。 结合化学机械抛光(CMP):在BARC沉积前,通过CMP技术进一步改善硅片表面的平整度,降低硅片形貌效应。 光刻工艺参数调整:根据BARC沉积后的硅片表面形貌,调整光刻机的曝光参数(如曝光剂量、焦距等),以优化光刻图案的质量。 仿真与建模:利用严格的电磁场仿真模型对硅片形貌效应进行深入研究,为工艺优化提供理论支持。 综上所述,硅片形貌效应是现代光刻工艺中不可忽视的重要问题,特别是在先进制造工艺中。通过优化BARC沉积策略和结合其他技术手段,可以有效减轻硅片形貌效应对光刻图案质量的影响,提高集成电路制造的良品率和性能。未来,随着制造工艺的进一步发展,对硅片形貌效应的深入研究和精确控制将变得更加重要。

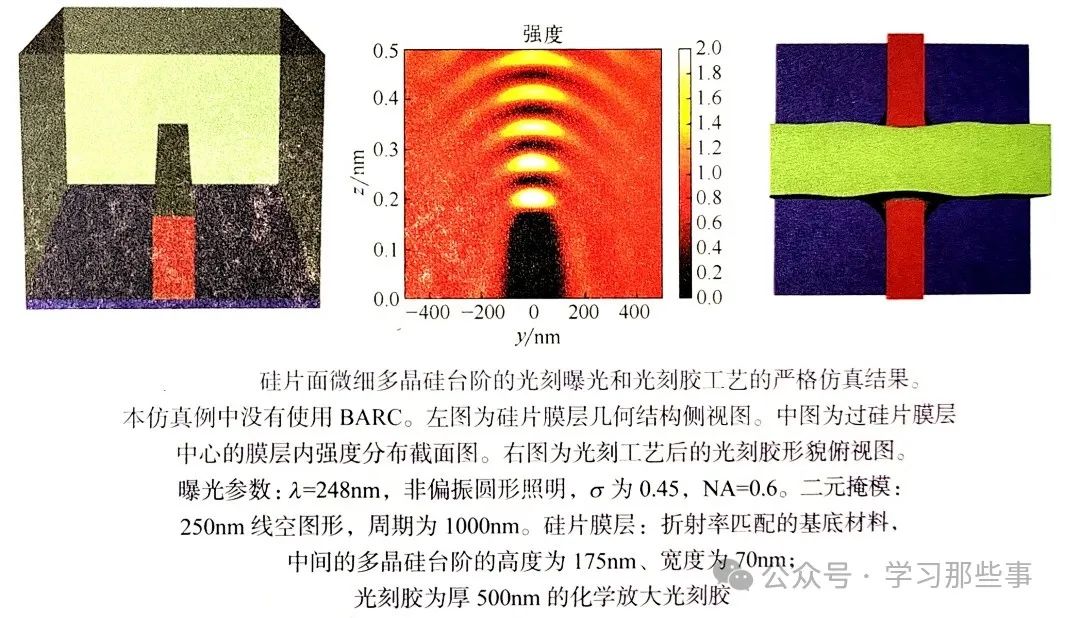

多晶硅线附近的光刻胶残留

在半导体制造中,多晶硅线作为后续工艺步骤的掩模,其存在会对光刻胶的曝光和显影过程产生显著影响。当BARC无法使用或不适用于特定工艺时,多晶硅线对光的散射作用尤为关键。 2.1 现象描述 多晶硅线的散射作用:多晶硅线不透光,会将入射光散射到光刻胶的其他位置。顶部散射光在光刻胶内引起驻波效应,而垂直边缘的散射则降低了两侧区域的曝光剂量。

光刻胶残留:由于多晶硅线两侧曝光剂量减少,光刻胶在这些区域未能充分曝光,导致显影后形成残留。 线宽变化:多晶硅线顶部的散射光增加了顶部区域的曝光剂量,可能导致线宽变化。 2.2 解决方案 优化照明条件:采用强离轴照明可以减少光刻胶残留,因为离轴光能更好地控制曝光剂量的分布。 调整光刻胶配方:开发对散射光更敏感或更耐受的光刻胶材料,以减少残留和提高图案质量。 精确控制工艺参数:通过精确控制曝光时间、显影条件等工艺参数,可以优化光刻胶的曝光和显影过程,减少残留。

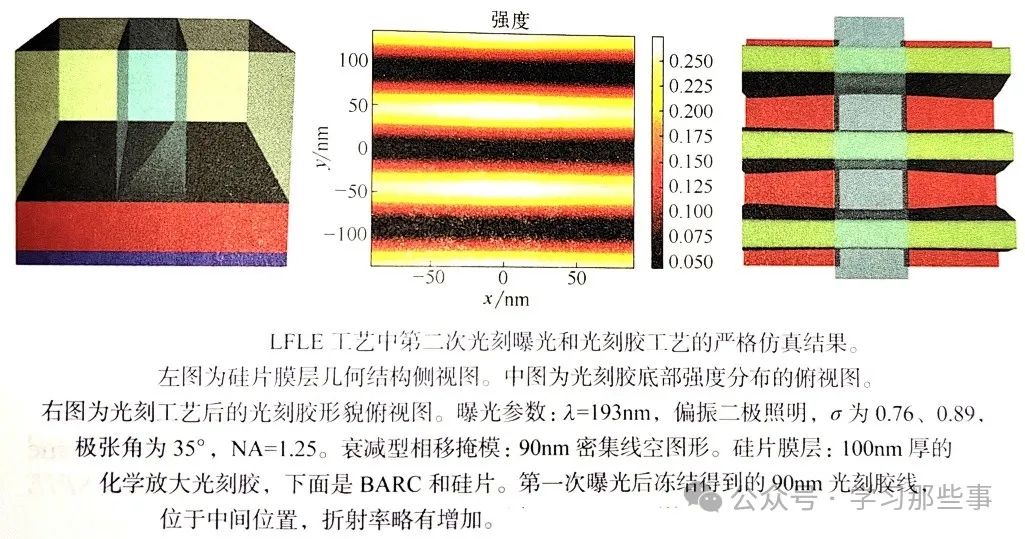

双重图形技术中的线宽变化

双重图形技术(DPT)是一种先进的光刻技术,通过多次曝光和刻蚀步骤来形成更精细的图案。在DPT中,硅片形貌效应对最终图案的质量具有重要影响。 3.1 现象描述 光刻-冻结-光刻-刻蚀(LFLE)工艺:在第一次曝光和光刻胶工艺步骤后,光刻胶的折射率通过冻结步骤发生变化。这种变化会影响后续曝光过程中的光强分布。 折射率变化的影响:折射率增加导致更多光线偏折进入光刻胶底部,增加了局部曝光剂量。这会导致第二次曝光后线宽发生变化。

3.2 解决方案

精确控制折射率变化:通过优化冻结步骤的工艺条件,精确控制光刻胶折射率的变化量,以减少对后续曝光过程的影响。 严格仿真与优化:利用严格电磁场仿真方法,对DPT工艺中的硅片形貌效应进行仿真和优化,以选择合适的材料和工艺参数。 图形设计拆分:在图形设计阶段就考虑硅片形貌效应的影响,通过合理的图形拆分和布局来减少线宽变化。 随着半导体制造工艺的不断发展,掩模和硅片面特征尺寸的不断减小,电磁散射效应在光刻中的重要性日益凸显。严格电磁场仿真方法成为描述这些效应的重要手段。在掩模和硅片形貌效应的研究中,需要综合考虑材料的光学特性、工艺参数以及照明条件等因素,以优化光刻工艺,提高图案质量。同时,对于双重图形技术等先进工艺,更需要精确控制硅片形貌效应,以确保最终产品的性能和质量。

-

台阶仪在大面积硬质涂层的应用:精准表征形貌与蚀刻 / 沉积结构参数2025-09-10 1100

-

聚徽解析提升工业全贴合触摸屏户外强光可视性的技术策略:抗反射与高亮度技术2025-06-23 613

-

芯片制造中的抗反射涂层介绍2025-04-19 2501

-

JCMsuite应用:太阳能电池的抗反射惠更斯超表面模拟2025-03-05 828

-

抗反射涂层对太阳能电池性能的影响2024-09-05 2977

-

华林科纳用于硅探测器设计的紫外线抗反射涂层2023-08-11 975

-

MEMS与传统CMOS刻蚀及沉积工艺的关系2022-12-13 3147

-

白光LED结构化涂层制备及其应用研究2022-03-29 10885

-

新型光学涂层可传输和反射相同波长的光2021-02-05 1639

-

MEMS和传统CMOS刻蚀与沉积工艺到底有什么关系2020-12-08 1704

-

MacBook Air会出现防反射涂层问题2020-03-27 3550

-

电触头表面形貌特征2018-03-07 3214

-

晶体硅太阳电池反射率与折射率色散效应的关系2017-10-23 3354

-

太阳能硅片检测技术--硅片的金字塔检测-大平台硅片检测显微镜2011-03-21 3124

全部0条评论

快来发表一下你的评论吧 !