3D封装玻璃通孔技术的开发

描述

CTE与Si匹配良好的无碱玻璃的玻璃通孔 (TGV) 形成技术。3D封装目前引起了广泛的关注。中介层被公认为关键材料之一,新型细间距、高密度、低成本中介层的开发正在加速。玻璃因其良好的电性能和基板尺寸的可扩展性从而带来更高的装载效率而有望成为未来中介层基板 的候选材料之一。这项研究表明,TGV成型显示出细间距和高密度的能力,并且TGV成型适用于标准厚玻璃,旨在实现MEMS、光学器件和RF器件等各种封装应用。这项研究还展示了上述细间距TGV基板的金属化。

1 TGV先进封装

3D IC的出现加速了对具有中介层功能的高密度I/O、低电损耗和低成本的需求。传统的有机中介层由于尺寸稳定性差、CTE不匹配和光刻限制而无法满足此类需求。硅中介层推动了多个3D集成封装的示范工作,并且在超高布线方面也引起了极大的关注。显然,硅中介层的成本是一个关键问题,特别是对于大芯片尺寸的应用来说,由于晶圆负载低导致效率低。

如今,基于玻璃的多项优点,玻璃有望成为2.5D/3D集成封装大尺寸中介层基板的核心材料,即“Glass Interposer”。这些是绝缘材料、平坦/光滑的表面、良好的电性能、可用的超薄玻璃和可扩展性。

对于玻璃中介层的实现,开发玻璃通孔(TGV)技术是最大的挑战。需要细间距和高密度通孔形成。另外,金属化技术是TGV基板的关键,因为它是产业供应链的重要组成部分之一。玻璃金属化也面临着巨大的发展挑战。

本研究探讨了细间距和高密度TGV编队的结果。使用无碱玻璃是因为其电性能良好,适用于高频率应用。本研究还探讨了细间距TGV金属化的结果。

2 玻璃材料的特性

典型的可伸缩玻璃之一是无碱玻璃。表1显示了EN-A1的无碱玻璃的玻璃材料特性。

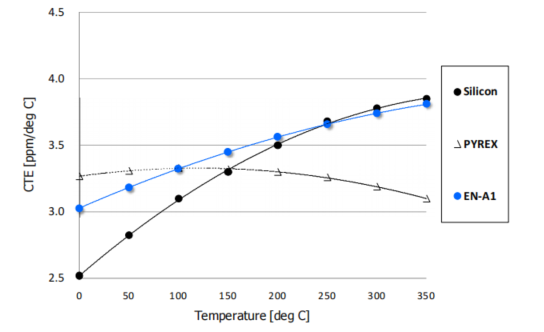

在热性能方面,EN-A1与Si具有很好的CTE曲线匹配。图1显示了EN-A1和Si的CTE曲线。

图1:EN-A1 和 Si 的 CTE 曲线

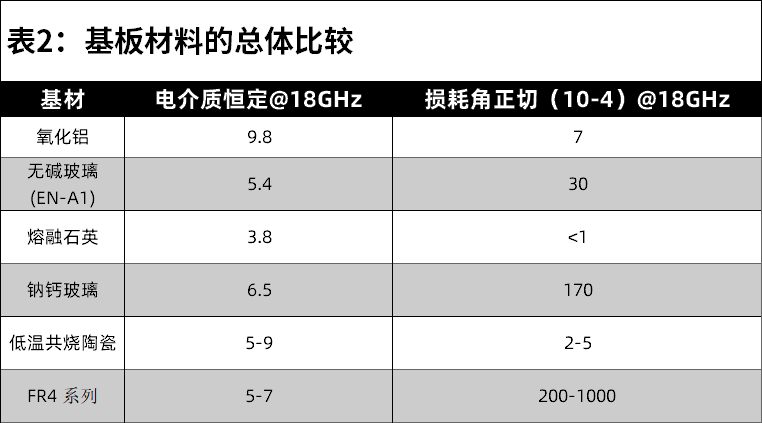

对于高频应用而言重要的电性能方面,表2 显示了每种基板材料的电性能比较。至于玻璃,从电性能的角度来看,熔融石英最适合高频应用。无碱玻璃(EN-A1)也被认为适用于高频器件。无碱玻璃和钠钙玻璃都具有可延展性,但电性能显着不同。

3 TGV Formation

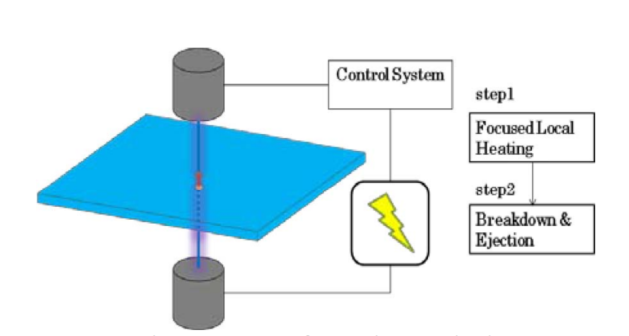

研究展示了利用放电形成 TGV 的独特方法。图2显示了这种TGV形成方法的示意图。主要包括两个步骤:集中和控制放电,产生玻璃的局部熔融区域,最后引起介质击穿,同时内部产生高压,使玻璃喷射出来。这些现象在不到 1 毫秒的时间内完成。这种创建通孔的电气方法适用于多种类型的玻璃,例如熔融石英、钠钙玻璃、无碱玻璃、含碱玻璃。

图2:TGV形成方法

4 TGV Formation Test Result

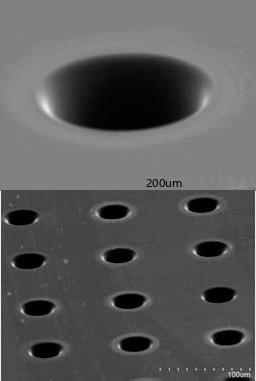

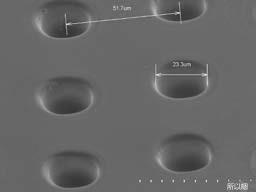

为了开发 TGV 形成,特别是为了验证细间距通孔,使用了 100um 至 200um 薄玻璃 (ENA1)。经过优化工艺参数,包括高压通过放电喷射玻璃熔融区域,这种TGV成型方法可以为超薄玻璃加工出完整的通孔。图3显示了100um TGV间距的结果。图 4 显示了更细的间距,100um 薄玻璃为 50um。通孔直径最小可达20um。

图 3:180um 薄玻璃的 100um TGV 节距

图 4:100um 薄玻璃的 50um TGV 节距

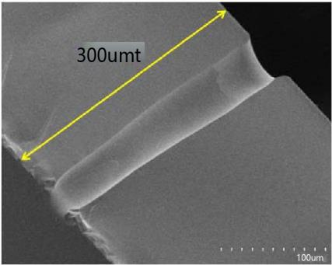

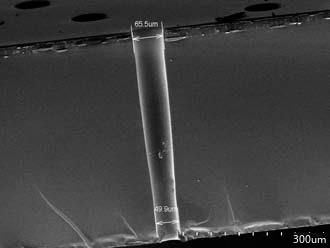

为了验证与玻璃厚度相关的工艺能力,使用了标准厚玻璃,例如300um至500um。图5为300um厚玻璃的TGV形成结果,图6为500um厚玻璃的TGV形成结果。对于 300um 厚玻璃的TGV,顶部直径约为 60um,底部直径约为40um。对于 500um 厚玻璃的 TGV,直径略有增加。

比300um厚玻璃的结果更大(顶部直径约为65um,底部直径约为45um),因为放电的输出功率较高,可以喷射出更大的熔融区域。图 5(b)和图6显示TGV侧壁经过火抛光后变得光滑,因为放电过程使玻璃局部受热并被高温熔化。

(a) SEM观察(60um TGV,120um间距)

(b) 横截面观察(300um 厚玻璃)

图 5:采用300um 玻璃的 TGV

图 6:横截面观察(500um 玻璃的 TGV)

5 TGV 金属化

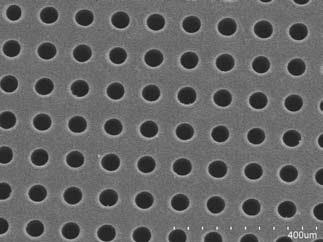

对于玻璃中介层,应考虑与后工艺的协调,因为它会影响TGV形成的性能和工艺参数。探索了使用导电浆料的独特通孔填充方法。图7显示了使用导电浆料技术的金属化 TGV 的一些示例。使用导电浆料的优点之一是固化后的导电过孔的CTE可以调整并使其接近基材。经过铜浆填充工艺优化后,确定了50um 金属化 TGV,间距为 130um。这些都是密封过孔。就电性能而言,电导率约为1.6 至 1.9 m*欧姆/平方。

(a)金属化TGV(60um TGV,200um间距)

(b) 金属化 TGV(密封通孔)

图 7:金属化 TGV 示例

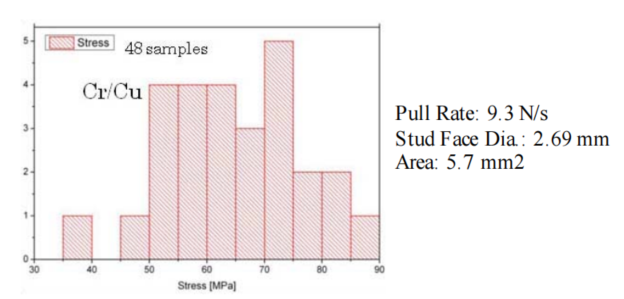

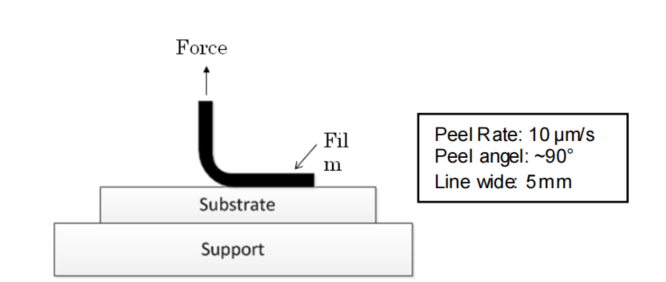

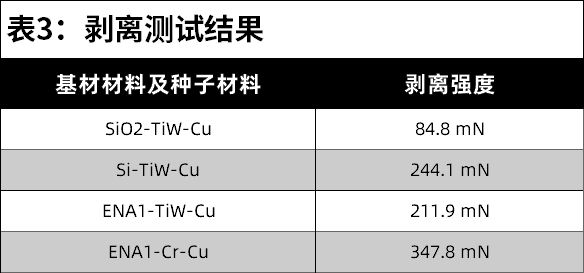

在玻璃上的RDL评估方面,测试了TiW和Cr两种晶种材料,并通过拉力测试和剥离测试评估金属化在玻璃上的附着力。晶种材料溅射后,在玻璃上进行镀铜。图8显示了拉力测试的样品,图9显示了拉力测试的结果(ENA1-Cr-Cu)。图10为剥离试验示意图,表3为剥离试验结果。ENA1-TiW-Cu和ENA1-Cr-Cu表现出足够的剥离强度。尤其是ENA1-Cr-Cu表现出更高的剥离强度。从拉力测试的结果来看,ENA1-Cr-Cu也表现出了足够的强度。

图8:拉力测试样本

图9:拉力测试结果

图 10:剥离测试

6 未来发展

应评估 TGV 基板的电气和机械性能。此外,应评估使用 TGV 基板的 2.5D/3D 封装的第一级和第二级互连的可靠性。对于薄玻璃中介层,应探索TGV玻璃基板的处理。从实现低成本玻璃中介层的角度来看,该处理解决方案应该与现有的工业基础设施相协调。

7 结论

采用聚焦放电法等独特的玻璃微加工技术,研究了无碱玻璃(EN-A1)的TGV形成。聚焦放电法显示出50um细间距TGV可用于100um以下厚度的玻璃,预计可应用于2.5D/3D玻璃中介层。

聚焦放电法显示了标准厚玻璃的 TGV 形成能力,预计可应用于各种 3D 封装。加工了 300um至500um厚的ENA1玻璃。金属化 TGV 通过使用导电浆料技术进行了演示。该方法显示了 130um 间距填充 50um 通孔的能力。

TiW 和 Cr 作为 ENA1 上直接镀铜的种子层进行评估。ENA1-Cr-Cu表现出更高的剥离强度。

-

3d封装2015-06-22 2756

-

3D PCB封装库2015-08-06 15100

-

2018深圳3D曲面玻璃展2018-02-27 4253

-

2018深圳3D玻璃展览会2018-02-28 3483

-

芯片的3D化历程2020-03-19 2147

-

3D封装与硅通孔(TSV)工艺技术2011-12-07 2807

-

3D元件封装库2016-03-21 2711

-

3D曲面玻璃的特点与2.5D玻璃屏幕的作用介绍及其之间的区别2017-09-30 5225

-

聚焦2018最新技术热点—3D玻璃产业2018-03-06 5069

-

伯恩加强对注塑仿玻璃的布局,3D玻璃将成手机外壳新趋势?2019-03-25 5531

-

新型2.5D和3D封装技术的挑战2020-06-16 8484

-

音圈模组3D打印玻璃2021-11-29 902

-

2.5D和3D封装技术介绍2025-01-14 2901

-

【海翔科技】玻璃晶圆 TTV 厚度对 3D 集成封装可靠性的影响评估2025-10-14 315

-

TGV产业发展:玻璃通孔技术如何突破力学瓶颈?2025-10-21 540

全部0条评论

快来发表一下你的评论吧 !