AEC-Q回流焊接

描述

再流焊接技术:表面贴装工艺的核心

再流焊接是一种在电子制造领域中广泛应用的技术,它通过熔化预先放置在印刷电路板(PCB)焊盘上的膏状焊料,实现表面贴装元件与PCB之间的机械和电气连接。这一过程涉及到精确控制温度,以确保焊料在焊盘和元件引脚或端接上正确熔化和固化,形成稳固的焊点。

再流焊温度曲线的分类

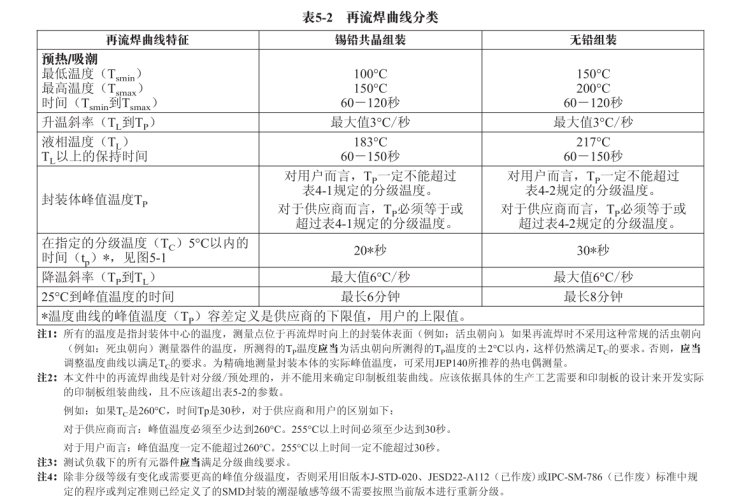

再流焊过程中的温度管理是至关重要的,它遵循IPC J-STD-020标准,该标准对非气密封装器件的潮湿和再流焊敏感性进行了分级。温度曲线的分类是为了确保不同敏感级别的元件都能在不受损的情况下完成焊接。

RSS曲线的详细分析

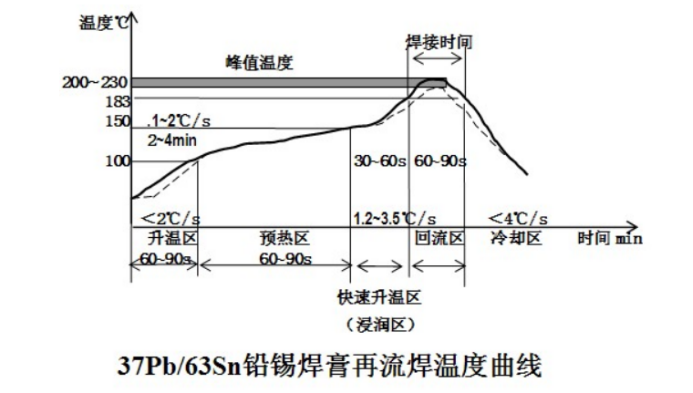

RSS曲线,即升温-保温-回流曲线,是一种非线性温度曲线,它将再流焊过程分为四个阶段:

1. 预热阶段:在这个阶段,PCB上的焊膏中的溶剂和气体开始蒸发,助焊剂开始润湿焊盘和元件引脚,焊膏逐渐软化并覆盖焊盘,防止氧化。

2. 保温阶段:这一阶段的目的是为PCB和元件提供足够的预热,以避免因温度急剧升高而导致的热损伤。

3. 回流阶段:温度的迅速上升使焊膏达到熔化状态,液态焊锡开始润湿、扩散并在焊盘和元件引脚之间形成接点。

4. 冷却阶段:PCB进入冷却区,焊点逐渐凝固,完成再流焊过程。

RSS曲线的特点包括对元件的热冲击小、焊料施加量的可控性、自定位效应、焊料成分的纯净性、不同焊接工艺的兼容性以及简单高效的工艺流程。

回流温度的设定与评估

回流温度的设定是一个复杂的过程,需要考虑器件的耐温性、工艺要求、设备能力、锡膏特性以及PCB的玻璃化转变温度(Tg)。标准的推荐温度曲线并非最优,需要根据产品的具体布局和材料特性进行调整。

评估回流温度的方法包括设置合理的温度曲线、进行实时测试、遵循PCB设计的焊接方向、防止传送带震动,并对首块PCB的焊接效果进行检查。检查内容包括焊接的充分性、焊点的光滑度、形状、锡球和残留物情况,以及PCB表面颜色的变化。

利用光学显微镜、X 射线检测设备等,金鉴实验室对焊点内部结构和表面形貌进行详细观察。

影响再流焊质量的因素

1. PCB焊盘设计:正确的焊盘设计可以在再流焊过程中自动纠正贴装时的微小偏差,而设计不当则可能导致元件位置偏移和焊接缺陷。

2. 焊膏质量及使用:焊膏的金属微粉含量、含氧量、黏度和触变性都会影响焊接质量。不当的焊膏处理,如直接从低温环境中取出使用,可能导致焊锡球和润湿不良等问题。

3. 元件焊端和引脚、PCB焊盘的质量:氧化、污染或受潮的焊端、引脚和焊盘会导致润湿不良、虚焊、焊锡球和空洞等缺陷。在再流焊过程中,严格的质量控制和对每个环节的精细管理是确保最终产品可靠性的关键。通过优化温度曲线、选择合适的焊膏、确保焊盘和元件引脚的质量,可以显著提高焊接质量,减少缺陷,从而提高产品的可靠性和性能。随着电子制造技术的不断进步,再流焊技术也在不断发展,以满足更高性能和更小尺寸电子设备的需求。

-

AEC-Q之回流焊接2025-05-15 452

-

关于SMT回流焊接,你了解多少?2025-01-15 12655

-

车规电子-AEC-Q认证2024-11-18 2077

-

锡膏回流焊接工艺要求2024-09-18 1303

-

一文读懂车规级AEC-Q认证2023-12-04 1827

-

什么是AEC-Q的发展前景和认证对象?2023-08-25 1743

-

回流焊具体是怎样的呢?回流焊的原理是什么?2023-04-13 1909

-

请问如何下载TJA1043T的AEC-Q 100?2023-03-24 557

-

有关回流焊接的建议2021-05-10 809

-

PCB回流焊接工艺流程 双面PCBA回流焊接的优势2021-02-23 6943

-

通孔回流焊接工艺的特点2020-10-26 6181

-

通孔回流焊工艺原理_通孔回流焊接工艺的优缺点2020-04-14 20432

-

回流焊接設定方法2016-05-06 799

-

回流焊接工艺2008-09-04 3490

全部0条评论

快来发表一下你的评论吧 !