超短脉冲激光辅助碳化硅晶圆切片

描述

当今科技迅速发展,超短脉冲激光技术作为一项重要的特种加工技术,引起了广泛关注。超短脉冲激光以其极短的脉冲宽度和高能量密度,在微纳加工领域备受瞩目。在诸多应用中,超短脉冲激光辅助碳化硅(SiC)晶圆切片工艺具有重要价值。然而,该技术的原理和损伤层形成机理尚未完全明确。因此,本文将介绍超短脉冲激光辅助SiC晶圆切片工艺原理,并深入探讨超短脉冲激光在材料内部加工的机理问题。

超短脉冲激光辅助碳化硅晶圆切片工艺原理

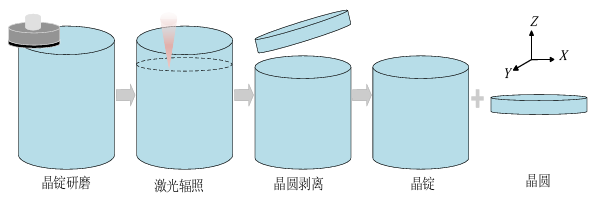

超短脉冲激光辅助SiC晶圆切片工艺过程如下图所示。首先,利用超短脉冲激光在SiC 晶锭预定厚度处以一定轨迹进行加工扫描,在保证材料表面不出现损伤的状态下,在其内部形成一层均匀且致密的损伤层。损伤层形成的同时,横向和纵向(即Z方向和XOY平面)会伴随着微裂纹的产生,这会使其材料力学性能变弱。然后,采用不同的裂解方式(冷裂解、热裂解、化学裂解、机械裂解等方法)进行晶圆剥离。需要特别注意的是,另一种叫做隐形切割的技术,也是先利用激光进行材料内部结构修饰,然后进行材料分离。但是,它是利用垂直于激光传播方向的修饰层对晶圆进行切片,从而获得芯片。

超短脉冲激光辅助SiC晶圆切片工艺 图源:论文

工艺流程

激光扫描与损伤层形成:

使用超短脉冲激光在碳化硅晶锭的预定厚度处进行扫描,形成均匀的损伤层。激光参数需精确控制,以确保损伤层的均匀性和一致性。

晶圆剥离:

通过机械或化学方法对损伤层进行剥离,形成独立的碳化硅晶圆。剥离过程中可以采用冷裂解或热裂解等技术,以减少对晶圆表面的损伤。

表面处理:

对切割后的晶圆进行表面处理,如研磨和抛光,以进一步提高表面质量和精度。

技术优势

高精度与高效率:

超短脉冲激光切割可以实现高精度和高效率的加工,减少材料损耗,提高生产效率。

切割后的碳化硅晶圆表面粗糙度低,尺寸精度高,适合高端应用需求。

减少热损伤:

由于激光脉冲时间极短,热影响区小,可以有效减少热损伤和残余应力,避免材料变形和裂纹。

灵活性与可控性:

激光加工具有高度的灵活性和可控性,可以根据不同的材料和需求调整激光参数,实现定制化加工。

最后

随着碳化硅材料在半导体行业的应用日益广泛,超短脉冲激光切割技术将成为碳化硅晶圆切片的主流技术。未来,随着激光技术的进一步发展和成本的降低,该技术将在碳化硅及其他先进材料的加工中发挥更加重要的作用。

-

不容小觑!碳化硅晶圆冲击传统硅晶圆市场!北京中科同志科技股份有限公司 2023-10-10

-

碳化硅深层的特性2019-07-04 5875

-

关于超短脉冲激光微加工技术你想知道的都在这2021-06-15 1249

-

什么是碳化硅(SiC)?它有哪些用途?2021-06-18 9222

-

碳化硅的应用2021-08-19 3827

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 5987

-

TO-247封装碳化硅MOSFET引入辅助源极管脚的必要性2023-02-27 1743

-

碳化硅晶圆生长,难在哪里?2018-10-10 29736

-

改进碳化硅晶圆工艺2022-08-03 2648

-

SiC碳化硅二极管和SiC碳化硅MOSFET产业链介绍2023-02-21 3145

-

激光在碳化硅半导体晶圆制程中的应用2023-04-23 2297

-

激光与碳化硅相互作用的机理及应用2023-05-17 3223

-

碳化硅晶圆划切方案集合2022-12-08 4293

-

碳化硅晶圆和硅晶圆的区别是什么2024-08-08 4626

-

重大突破!12 英寸碳化硅晶圆剥离成功,打破国外垄断!2025-09-10 1364

全部0条评论

快来发表一下你的评论吧 !