浅谈HDI同位二阶的实现方式

描述

在PCB HDI叠构中有很多种类型,常见的是一阶二阶HDI,在前文《一文讲透HDI的叠构有哪些?》中我们提到了1-N-1,2-N-2,在《今天聊一聊HDI的盲孔是怎么做出来的?》也讲解了几种制作方法,今天我们来讲一讲同位二阶的一些知识。

一,什么是同位二阶

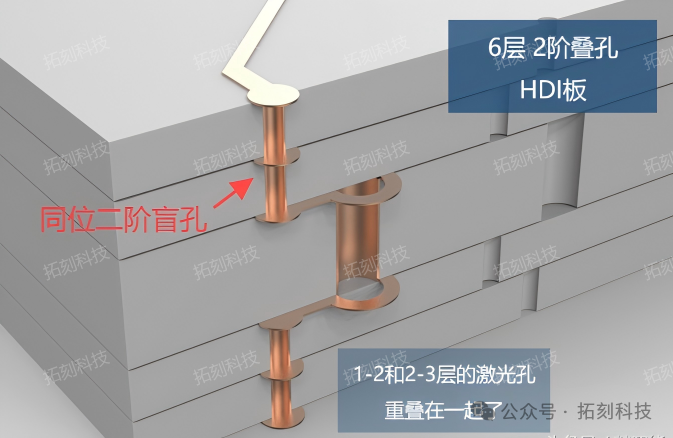

从字面理解,就是两颗盲孔在同一个位置,如下

这样的盲孔有哪几种类型?分别是如何制作的呢?我们来看一下~

二,同位二阶盲孔的类型

1,Stacked via - 堆叠孔 从字面意思也能理解是两颗盲孔上下堆叠在一起形成同位二阶盲孔

这一类的产品大概流程是在N层时经过Laser烧孔、填孔电镀、线路、压合、再Laser烧孔、再填孔电镀、线路...

这样的做法有哪些难点或者注意点?

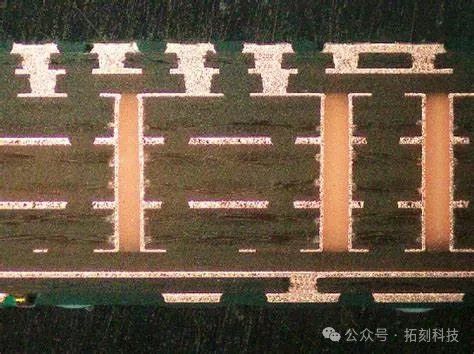

I,叠孔下面的盲孔填孔后dimple要尽量小,最好是控制在10um以内

a, 参考《今天聊一聊HDI的盲孔是怎么做出来的?》,N层的盲孔加工应该选择Conformal mask的方式

b, 填孔电镀后最好能够有盲孔AOI扫描

c, 真的出现dimple过大的产品,可以通过陶瓷磨刷方式来减小dimple(注意 千万不要用微蚀)

II,这样的做法不需要特别准的对准度,但是由于多次压合多次Laser多次电镀相对LT较长成本较高。

你看,这种做法除了LT长成本相对高以外,我还真的想不到有哪些缺点,目前业界也是很大一部分产品在用这样的叠构方式。

2,Skip via - 跳孔,字面意思比较难理解,我们看一下草图

所谓Skip跳是指跳过了L2直接打到L3,俗称1打/通3。

这样的产品可以减少一次压合、Laser、填孔电镀,相对的LT较短自然成本也会比较低一些。但是这样的做法还是有很多困难或者需要注意的点,特别是上图左边的制作方式相对比右边要难很多,大家可以想像到差别吗?

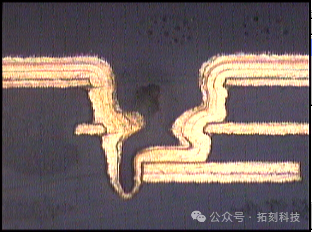

I, 不论左还是右的做法,对层间对准度的要求都会比较严苛,特别是左边还需要考虑L2对L3的准度。大家看下下图的失效模式,典型的L2偏位L3。

PS:左边这种孔是先在L2层线路时将L2的铜窗打开压合至最外层时再通过对准L2铜窗来Laser烧孔到L3层。

a, 为了解决左边孔类型的对准度问题,业界有工厂在L2时不开窗而是通过多次分阶段的Laser烧孔来完成(类似LDD),大致操作方式是先Laser烧L1铜皮 -> 烧L1-2 PP ->烧L2铜皮(重点) ->烧L2-3 PP,因为这种做法被申请了专利,这里就不对重点内容详细展开了。

b, 如果采用传统的在L2开窗的做法,那就要提高L2对L3的准度(方法很多,需要了解的可以留言),同时控制好L2开窗的大小,采用类似上述I的方法分段多次Laser。

c, 右边的孔类型没有L2导通的困扰,只需要控制好L1对L3的对准度,相对简单很多。

II, 孔深对Laser能量控制的要求提出更高的要求

a, 这种孔深比较大,为了解决电镀的问题,孔径不能太小,一般保持AR<0.8,这就产生了矛盾点:孔要大能量也要大...

b, “孔要大能量也要大”似乎大能量分段Laser也是唯一的办法。

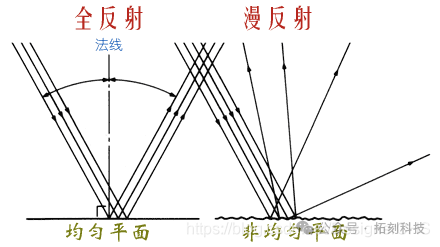

c, 大能量也会有一些负面效应,能量在接触到介质时特别是铜会有反射、漫射造成“大肚子”,所以大叠构上要特别注意:如果L2-3是一张Core,最好是定制L3用反压铜,减少铜牙对Laser光的漫射。

III,电镀能力要有很大的提升

a, 孔深,自然孔底部化铜、电镀液的交换能力会变弱,所以对化铜、电镀线的要求(包括改造)很有必要。主要是加强打气、溢流、冲孔能力等等。

b, 流程也很重要,一般管制PTH后的holding time尽量的短、通过一次镀打底二次镀增厚的方式。

总的来说,同位二阶技术是PCB制造中的一种高级技术,它通过在同一位置堆叠多个盲孔来实现更高的布线密度和信号传输能力。这种技术虽然可以提高电路板的性能,但也带来了更高的制造难度和成本。因此,在选择是否使用同位二阶技术时,需要根据具体的应用需求和成本预算来决定。

-

如何判断盲/埋孔HDI板有多少“阶”?2024-10-23 3249

-

什么是HDI板?HDI板中的一阶,二阶是怎么定义的?2023-12-07 8555

-

使用多个运算放大器实现示例推导和基本双二阶实现方案2023-06-10 4120

-

HDI PCB一阶和二阶和三阶如何区分呢?2023-04-06 2783

-

如何实现一阶惯性滤波器和二阶滤波器的算法?2021-04-06 3575

-

一阶 二阶 三阶HDI的PCB设计2019-08-01 17900

-

HDI PCB的一阶,二阶和三阶是如何区分的?详细案例说明2018-09-15 66075

-

二阶锁相环2012-05-28 4687

-

二阶电路的零输入响应2009-07-27 10935

-

二阶低通滤波电路2009-07-01 2191

-

二阶电路的响应2008-12-22 1115

-

二阶系统的时域响应2008-09-24 4313

全部0条评论

快来发表一下你的评论吧 !