先进封装中的翻转芯片技术概述

描述

引言

翻转芯片技术已成为半导体行业中不可或缺的封装方法,在性能、尺寸减小和功能增加方面具有优势。本文概述翻转芯片技术,包括晶圆凸块制作工艺、组装方法和进展。

翻转芯片技术简介

翻转芯片技术由IBM在20世纪60年代初引入,涉及将芯片的有源表面直接通过导电凸块连接到基板上。与传统的引线键合相比,这种方法具有以下优势:

由于互连更短,电气性能更好

更高的I/O密度

更小的封装尺寸

更好的散热性能

晶圆凸块制作工艺

晶圆凸块制作是翻转芯片技术中的关键步骤。两种常见的方法是模板印刷和电镀。

模板印刷

模板印刷是一种简单且具有成本效益的晶圆凸块制作方法。过程包括:

通过模板将锡膏涂到晶圆焊盘上

回流锡膏形成凸块

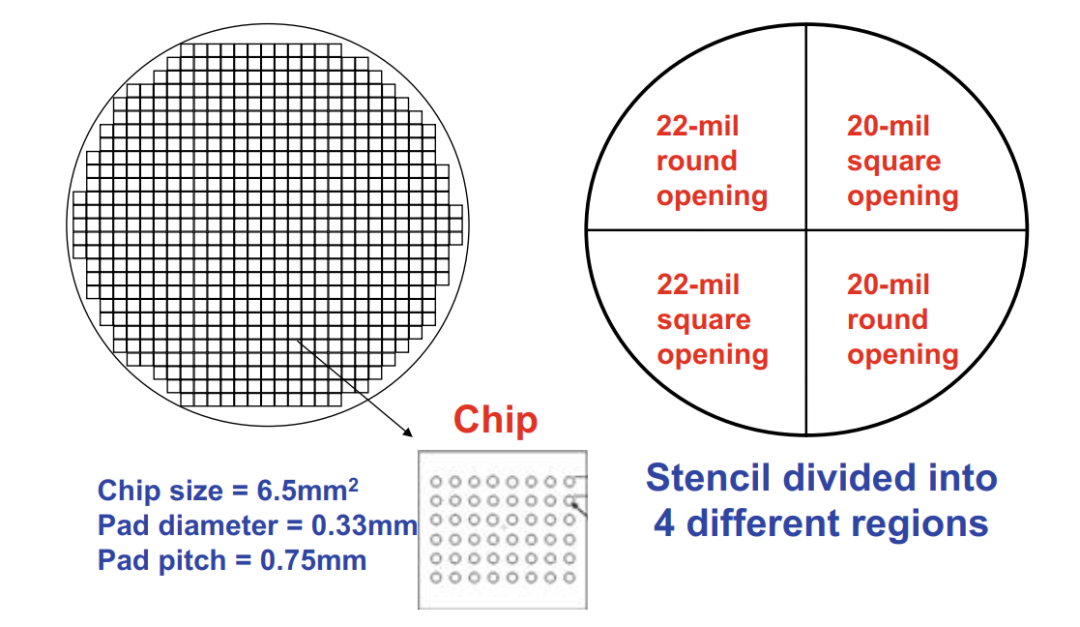

图1说明了准备进行模板印刷的晶圆:

图1

该图显示了一个8英寸晶圆,每个芯片有48个焊盘,焊盘间距为0.75毫米。使用的模板具有不同的开口尺寸和形状,以优化凸块形成。

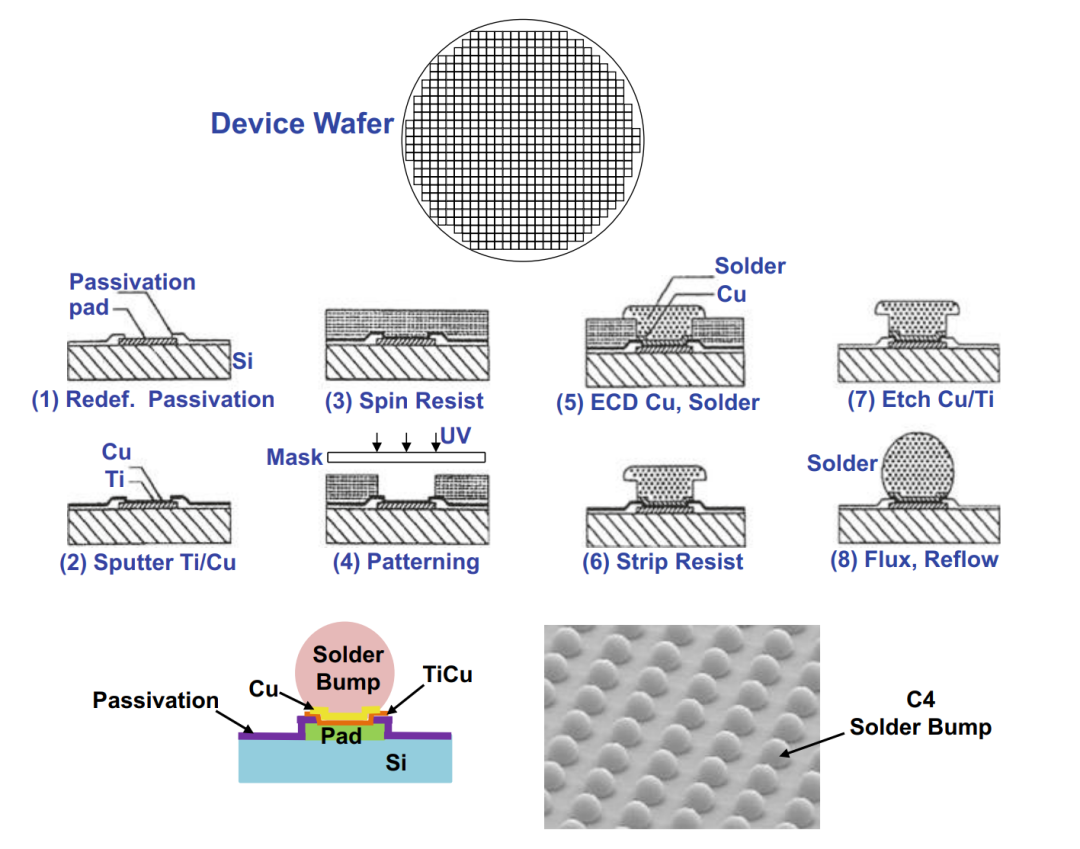

C4(受控塌陷芯片连接)晶圆凸块制作

C4凸块制作通常通过电镀完成,包括以下步骤:

溅射凸块下金属层(UBM)

涂布和图案化光刻胶

电镀铜和焊料

剥离光刻胶并蚀刻UBM

回流焊料形成球形凸块

图2说明了C4晶圆凸块制作过程:

图2

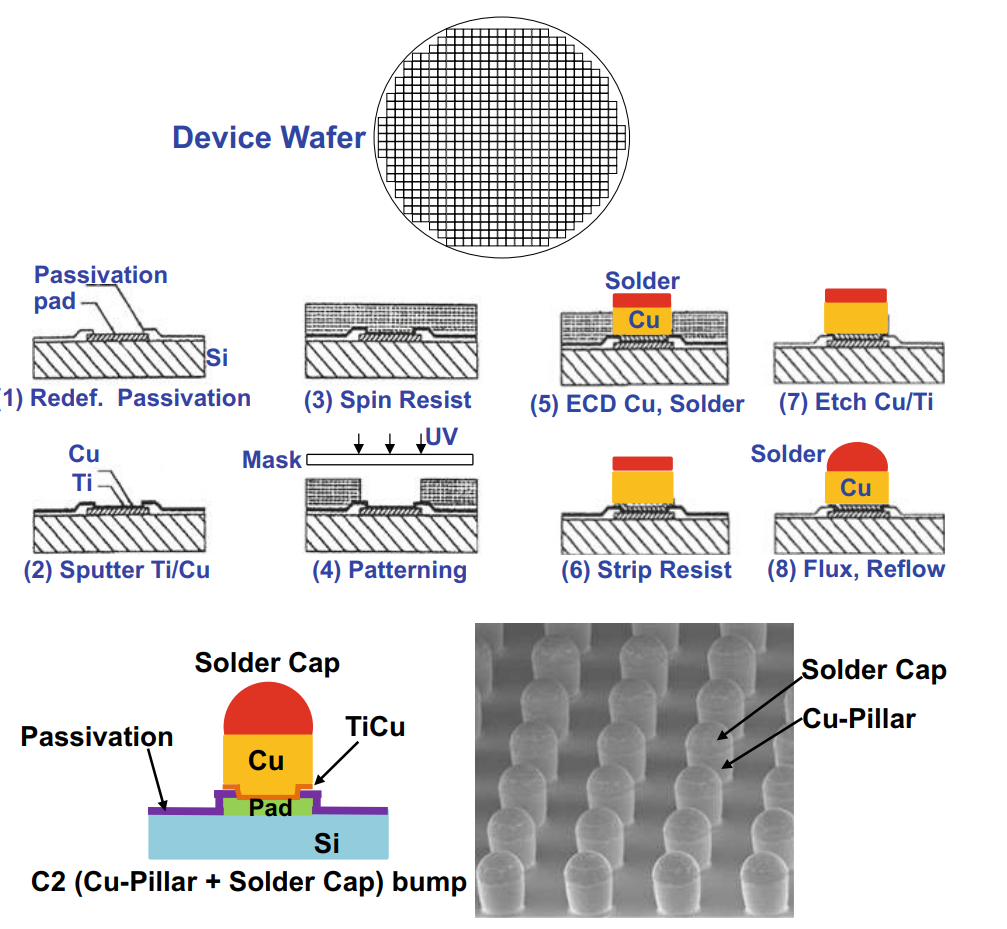

C2(芯片连接)晶圆凸块制作

C2凸块制作是C4的一种变体,使用带有焊料帽的铜柱。这种方法允许更细的间距和更好的热电性能。该过程与C4凸块制作类似,主要区别在于在焊料帽之前电镀铜柱。

图3显示了C2晶圆凸块制作过程:

图3

翻转芯片组装方法

有几种方法可以将翻转芯片组装到基板上。选择取决于凸块类型、间距和可靠性要求等因素。

C4或C2凸块的批量回流(CUF)

这是最常见的翻转芯片组装方法,包括:

在凸块或基板上涂助焊剂

将芯片放置在基板上

回流组件形成焊点

为提高可靠性而施加毛细管底填充(CUF)

图4说明了这个过程:

图4

低力热压键合(TCB)(CUF)

对于更高的引脚数和更细的间距,使用低力TCB:

涂助焊剂

将芯片放置在基板上

施加热量和低压力形成焊点

施加毛细管底填充

图5显示了这个过程:

图5

高力TCB(NCP/NCF)

对于更细的间距和更薄的封装,使用高力TCB和预先涂布的底填充:

在基板或芯片上涂布非导电糊料(NCP)或薄膜(NCF)

将芯片放置在基板上

施加热量和高压力同时形成互连并固化底填充

图6和7说明了这些过程:

图6

图7

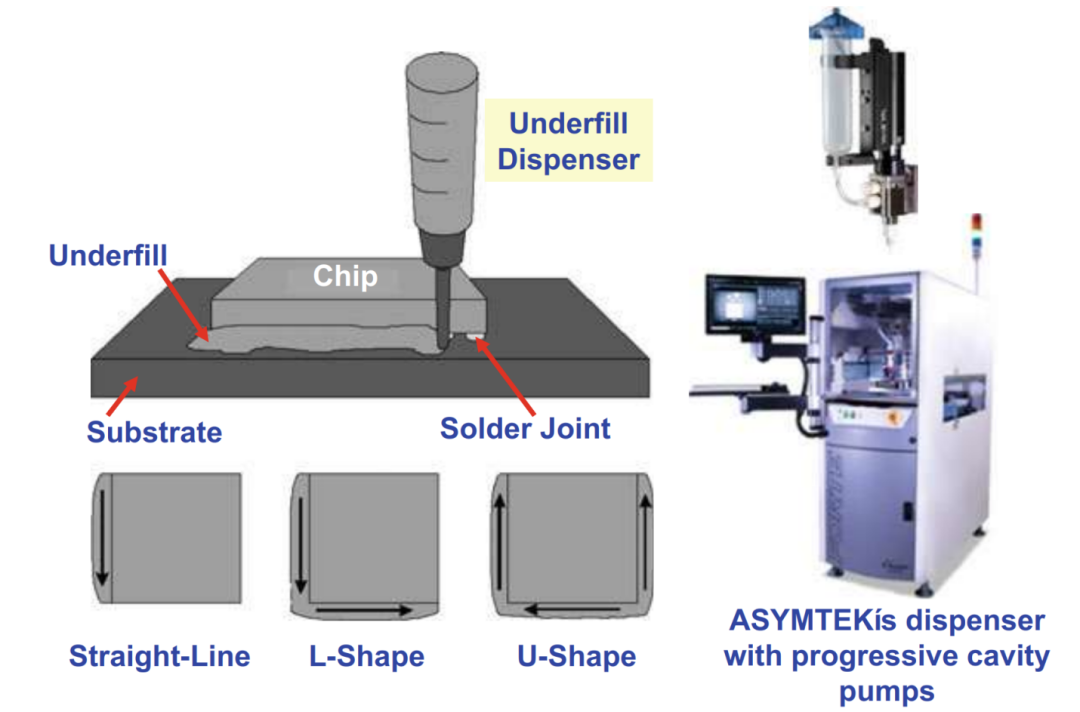

用于可靠性的底填充

底填充对翻转芯片组件的可靠性非常重要,特别是在有机基板上。它有助于分散应力并保护焊点免受热疲劳和机械疲劳。

图8显示了底填充分配过程:

图8

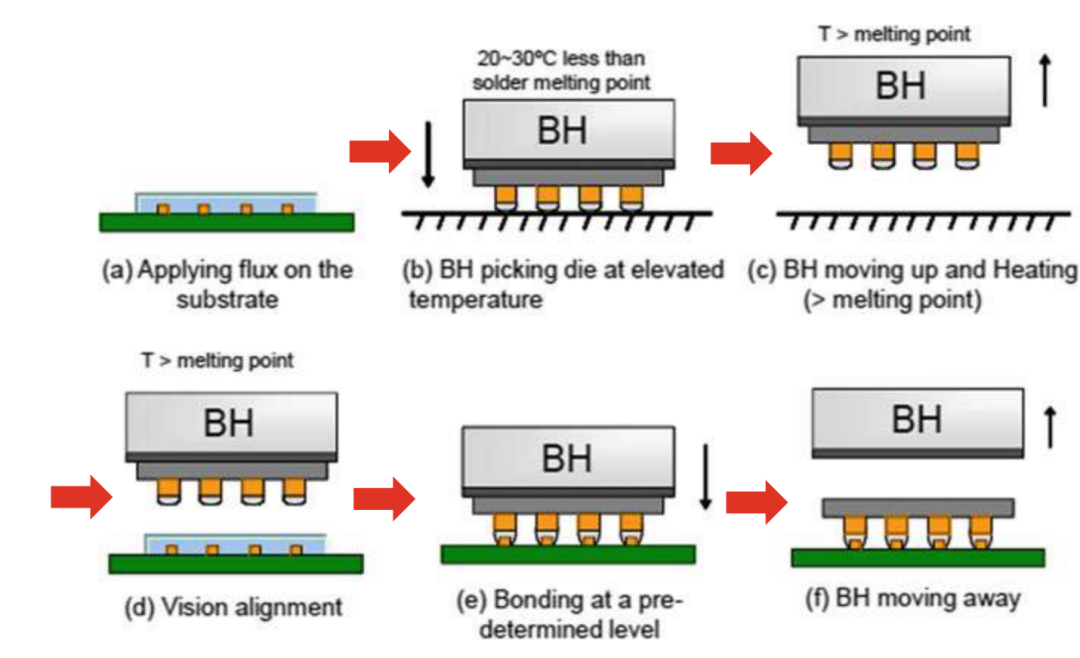

先进的翻转芯片组装:C2凸块的LPC TCB

翻转芯片组装的最新进展是液相接触(LPC)TCB工艺。这种方法提供更高的产量和更好的焊点高度控制。

LPC TCB的主要特点:

焊料在接触基板之前熔化

更短的键合周期时间(<4秒)

精确控制焊点厚度

图9说明了LPC TCB过程:

图9

LPC TCB的优势:

更高的产量(每小时可达1,200单位)

优秀的焊料润湿性

精确控制支撑高度

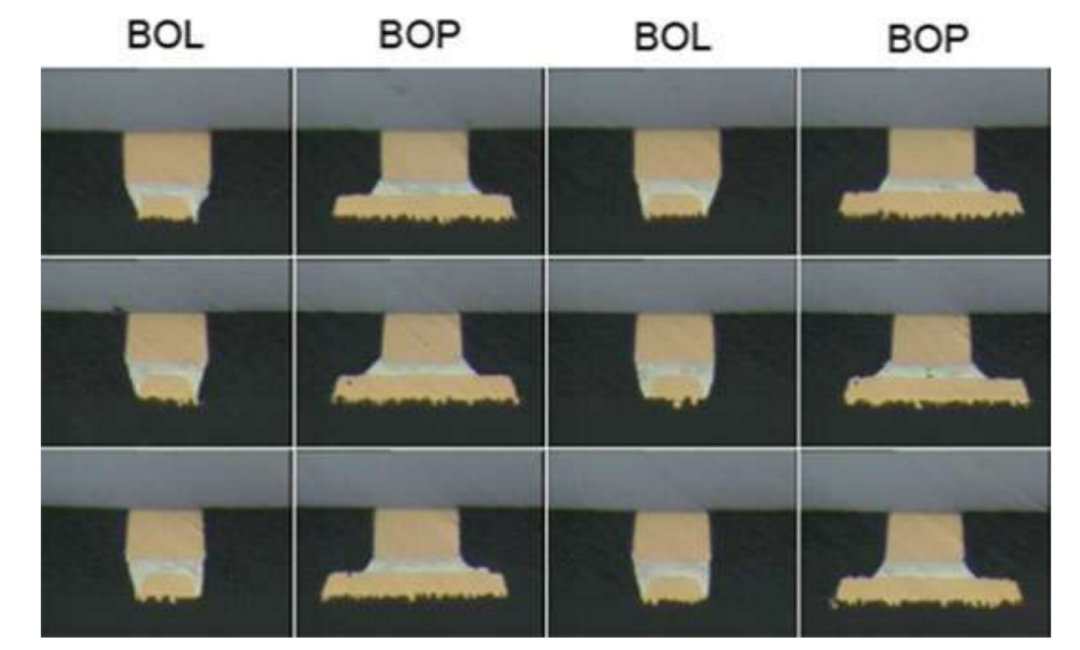

图10显示了使用LPC TCB的芯片上基板(CoS)组件的横截面:

图10

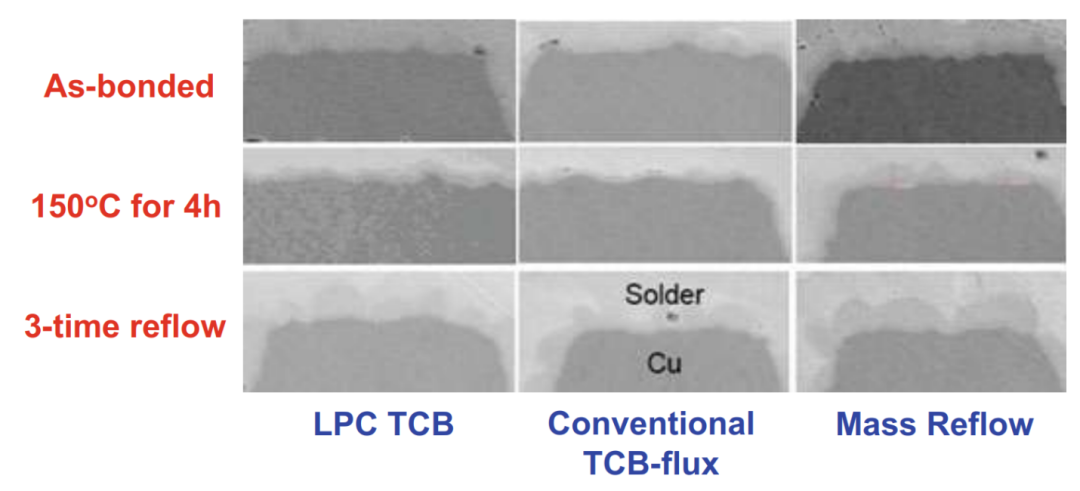

焊点质量和可靠性

焊点的质量和可靠性对翻转芯片组件非常重要。影响接头质量的因素包括:

金属间化合物(IMC)的形成

焊点支撑高度

热循环性能

图11比较了不同工艺形成的焊点的界面微观结构:

图11

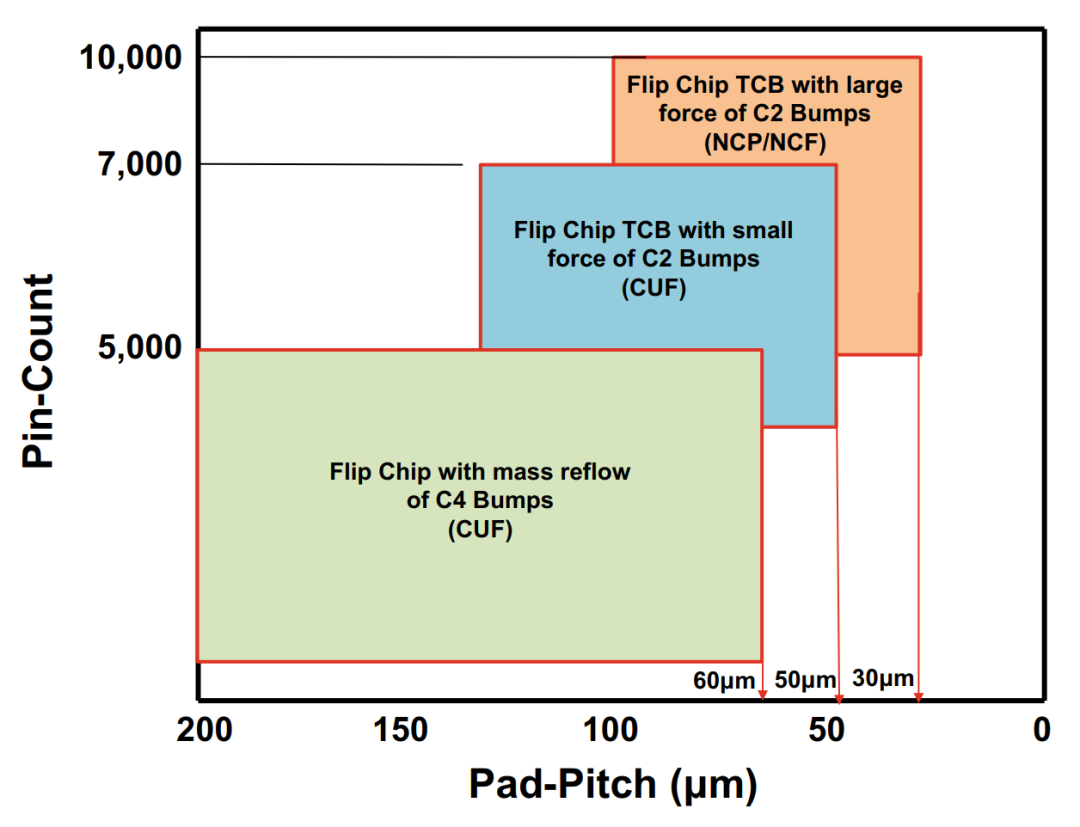

未来趋势和建议

随着半导体行业的不断发展,翻转芯片技术正在演变以应对新的挑战:

增加引脚数(高达10,000个)

减小焊盘间距(低至30μm)

更薄的芯片和基板

图12总结了不同翻转芯片组装方法的当前能力:

图12

对翻转芯片技术的建议:

对于大多数应用,在有机基板上使用C4凸块的批量回流和CUF仍然是最广泛使用的方法。

对于更高的引脚数和更细的间距,考虑使用小力TCB和C2凸块。

对于最高的引脚数和最细的间距,使用大力TCB和带有NCP/NCF的C2凸块。

关注LPC TCB等进展,以潜在地提高产量和焊点质量。

结论

翻转芯片技术继续成为半导体行业中的重要封装方法。通过了解各种凸块制作工艺、组装方法和最新进展,工程师可以为其特定应用需求选择最合适的技术。随着行业向更高集成度和更小的外形因素发展,翻转芯片技术将在实现电子设备中发挥越来越重要的作用。

-

先进封装中的RDL技术是什么2025-07-09 2890

-

什么是先进封装中的Bumping2025-01-02 7444

-

CoWoS先进封装技术介绍2024-12-17 4008

-

芯片先进封装的优势2024-01-16 2190

-

超越芯片表面:探索先进封装技术的七大奥秘2023-07-27 1875

-

一文解析Chiplet中的先进封装技术2023-07-17 6918

-

盘点先进封装基本术语2023-07-12 1830

-

先进封装技术的发展与机遇2022-12-28 6202

-

请问为什么PCB中封装不允许翻转??2019-05-31 3792

-

先进封装技术的发展趋势2018-11-23 3637

-

集成电路芯片封装技术教程书籍下载2012-01-13 55104

-

怎样衡量一个芯片封装技术是否先进?2011-10-28 2844

-

多芯片整合封测技术--种用先进封装技术让系统芯片与内存达到高速传输2009-10-05 7241

-

自动光学检测技术在芯片封装中的应用2009-09-14 767

全部0条评论

快来发表一下你的评论吧 !