电力电子的热管理未来趋势与挑战!

描述

在快速发展的电力电子领域,热管理已成为确保设备可靠性、效率和耐久性的重要因素。这在电动车等能源密集型行业尤为相关,其中碳化硅(SiC)和氮化镓(GaN)电子电路解决方案,如逆变器、变换器和充电电路,正在彻底改变行业格局。

引言

SiC和GaN器件相比传统硅开关提供了更高的性能水平,得益于它们能够在更高的电压和频率下运行,并减少开关损耗。因此,它们可以在比过去的电子元件更低的温度下运行。然而,尽管效率更高,这种高性能不可避免地会产生大量热量,必须有效散发,以避免组件损坏并确保最佳和安全的运行。设计师采用多种策略以尽量减少热量产生,从而减少能量损失。

这些解决方案涉及所使用散热器的材料和形状,先进的冷却技术(包括液体解决方案)、通过特殊传感器进行的主动热控制,当然还有电路和PCB的优化设计。所有这些解决方案的总和决定了电力电路热系统的改进速度。电子元件的冷却运行始终是首选,设计师采取各种措施降低温度值。在电力应用中,温度是一个关键因素,需要持续关注。开关和导通损耗会加热设备并导致严重故障。

散热器:形状和材料

散热器的目的是进行热量交换和转移。它通常由金属制成,释放并散发热量,以防止其连接的设备过热。保持设备温度尽可能低是设计师和最终用户的共同利益。将其安装在设备外部通常优于内部安装。然而,如果条件要求内部组装,系统必须配备适当的空气循环。需要冷却的组件通过直接接触进行热传导,将其热量传递给散热器。散热器反过来通过对流将热量散发到周围环境,通常是空气。散热器的设计是一项真正的艺术,使用高导热材料(如铜和铝)可以显著提高热传导效率。

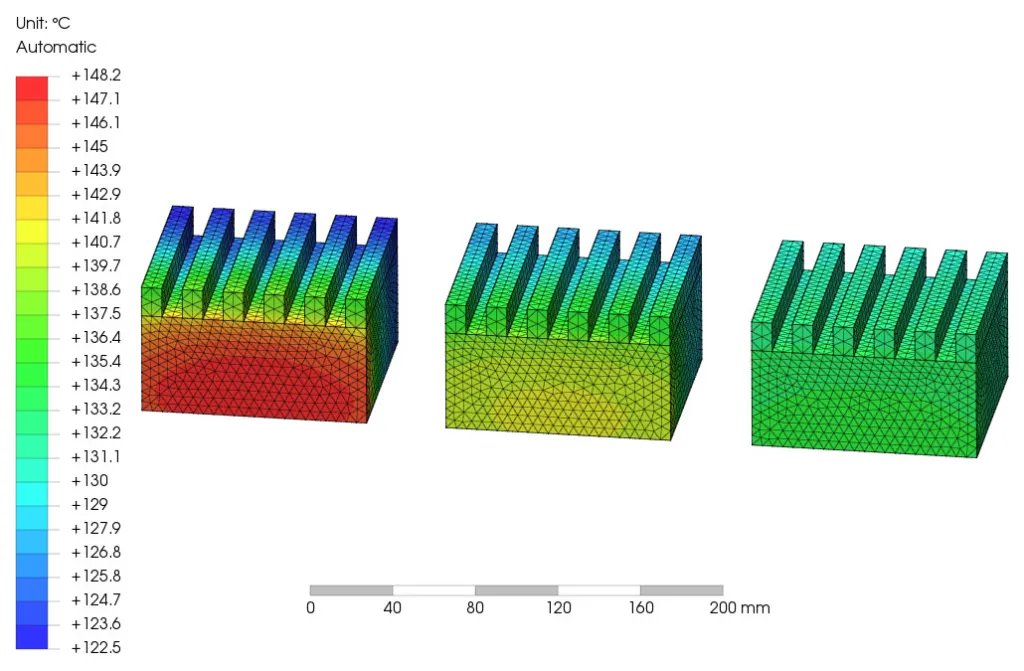

图1展示了三种采用不同导热系数材料制作的散热器的不同表现:

· 第一种散热器由钢制成,导热系数为61 mW/mm·°C。

· 第二种散热器由锌制成,导热系数为112 mW/mm·°C。

· 第三种散热器由银制成,导热系数为420 mW/mm·°C。

目前,大多数散热元件由铜或铝制成,因为银的成本过高。图中的模拟在27°C的环境温度下进行,清楚地显示了不同材料之间的效率差异。如图所示,钢的导热系数较低,导致大部分热量“被困”在电子设备附近,显然存在变质风险。另一方面,银的导热系数高,因此热量在散热器的整个表面上良好运作,并通过对流方式传递到空气中。

图1

图1

散热器的尺寸和暴露于空气的表面积决定了散热器的效率以及电子元件与环境之间的热传递。大多数散热器由铝制成,因为其导热性能优良且轻便。散热器的设计取决于需要散发的功率、环境温度和可用空间。散热器由鳍片组成,以增加暴露于空气的冷却表面积。它们的物理形状旨在优化暴露的表面积。无疑,热交换表面至关重要;表面越大,散热器的热阻就越低,但始终需要适当的比例,以适应需冷却电气组件的尺寸和散热器本身的辐射表面。

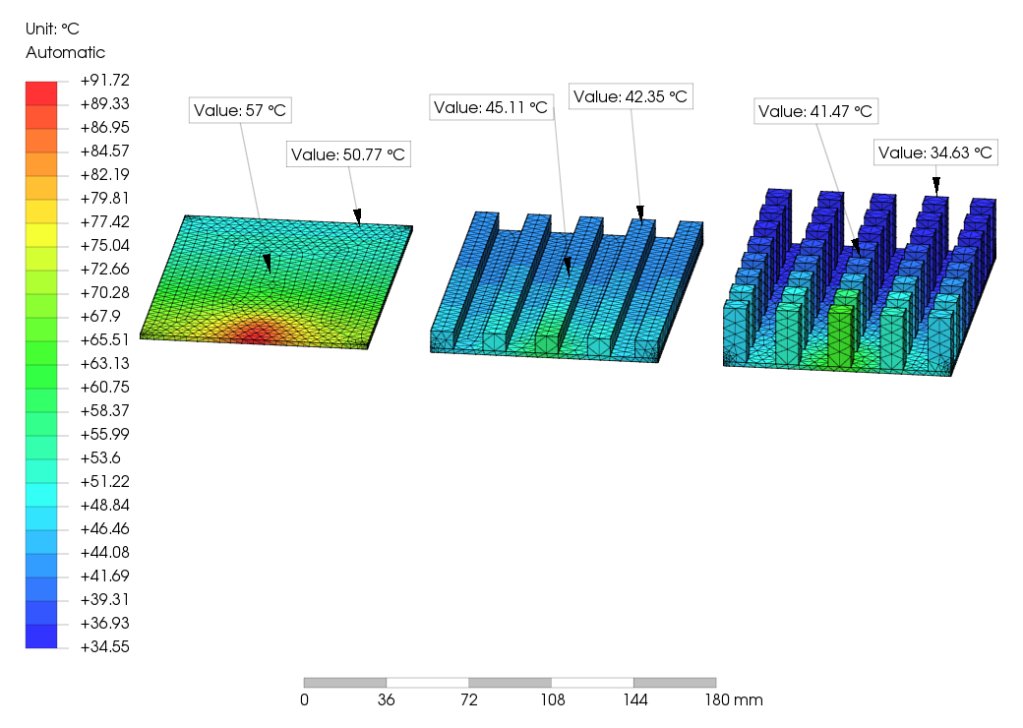

散热器的热阻仅在最佳使用情况下符合额定数据。该参数取决于尺寸(表面积、厚度)、物理形状、材料、颜色、表面卫生状态和方向。图2显示了三种不同铝制散热器的热模拟,环境温度为27°C,突出其表面的温度分布。

图2

图2

这三种散热器在“俯视图”上具有相同的二维表面,但具有不同的几何形状:

· 第一种为平板

· 第二种为一系列纵向鳍片

· 第三种为一系列更密集且更薄的垂直鳍片

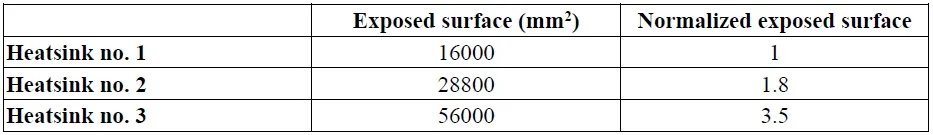

三个散热器的温度分布并不均匀。最热区域位于功率应用区域附近,而最冷区域则位于鳍片的末端,距离晶体管最远处。模拟显示了散热器的几何形状如何影响其散热能力。随着模型设计中厚度的采用,三种暴露表面非常不同,以下表格将它们及其标准化值列出。

第一种散热器由于是平板,热交换表面有限,因此呈现出最高温度。第二种散热器具有更大的热交换表面,因此温度较低。第三种散热器热交换表面最大,因此所有散热器中温度最低。

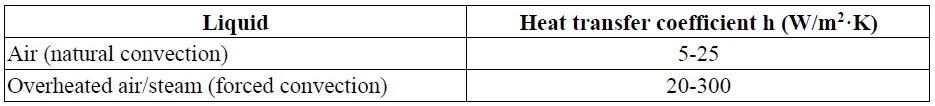

热组件固定到散热器的物理形状和位置相当关键,既要确保良好的体积与表面积比例,又要有效地将热量传递给环境。热空气比冷空气轻,因此热量的自然运动是由下至上。垂直安装的鳍片散热器工作条件优于水平散热器。散热器的颜色也很重要,影响其性能。黑色散热器允许通过辐射最大限度地扩散热量。裸铝或黑色阳极氧化铝是一种极好的解决方案,而其他颜色则在质量上较差。最后,塑料涂料的热特性非常差,因此最好避免使用。在高功率系统中,液体冷却比空气冷却提供更高效的热传递。以下表格显示了一些典型的对流传热系数值。

在使用散热器时最关键的点之一是设备与散热器之间的有效热连接。为此,采用了多种固定方法,如热粘合剂、机械固定、焊接和导热膏。

PCB散热器

PCB散热器是热管理的重要组成部分,因为它们有效地散发热量,防止过热问题。它们的工作集中在降低电路中高功率组件的温度,以使温度保持在安全操作范围内,从而提高设备的可靠性和耐用性。PCB散热器采用导热冷却,热量通过直接接触从热设备转移到散热器。它还通过散热器的鳍片进行对流冷却,增加暴露于气流的表面积。它还通过辐射冷却,释放电磁辐射,将热量从鳍片转移到周围环境。

PCB散热器的设计涉及使用不同的材料,每种材料都有其优缺点。因此,铝被优先选择,因为其既轻便又经济,同时铜具有更高的导热性,但更重且更贵;陶瓷材料具有良好的导热性和电绝缘性;最后,导热塑料的导热性较低,但可直接模压在PCB上。散热鳍片尤其重要,它们增加了暴露于气流的表面积。更高的气流速度能加速鳍片的热量散发,这通过自然和强制对流实现。为了提高散热效果,可以通过增加鳍片的数量来增加表面积。此外,通过实施自然或强制通风,可以改善气流。

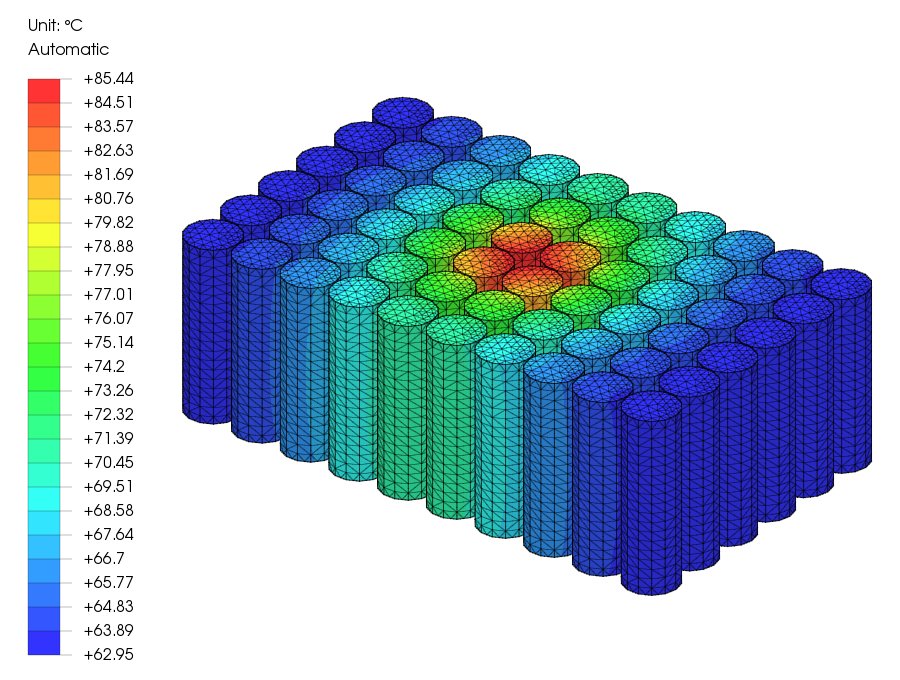

电池

在强大能量输出过程中,电池会产生必须散发的热量。由于内部发生的化学反应,热量的产生是不可避免的。这种热量与功率成正比。在快速充电(但也包括放电)过程中,电池会产生大量热量。锂离子电池在充电和放电过程中由于化学反应而产生热量。热量在过程中生成并积累,会严重影响性能、耐用性和安全性。在被动冷却中,空气从电池包的外部流入,起到冷却作用(见图3)。当车辆移动时,电池包的热量通过空气流经空间被排除到对面。

这种解决方案通常适用于能量密度低的电池,但在高环境温度和更大的散热需求下,这种技术效果不佳。为了改善冷却,必须添加特殊风扇以增加空气流速,并改善热传递系数,从而实现更大的气流。热量散发除了冷却电池本身外,还旨在降低电池的降解,并增加能量输出,因为在高温下其性能较差。在电池的热管理中,管理主动热控制至关重要,使用温度传感器和控制算法。这使得能够实时监测设备和电池的温度,以动态调整风扇速度和优化冷却。

具备高冷却速率的高效充电电路对于确保电池快速安全充电至关重要,特别是用于电动车的高功率电池。这些电路利用先进的电子元件和创新的设计技术,在充电过程中最大限度地减少能量损失。效率是限制能量消耗和延长电池寿命的关键。有效的冷却至关重要,因为快速充电中涉及的高电流和电压会产生热量,可能损坏电子元件并影响电池性能。

图3

图3

结论

热管理是在设计电子电路时的一个关键方面,尤其是针对用于车辆应用的高功率电路。选择适当的冷却解决方案,如稳固的散热器和强制通风系统,对确保组件的可靠性和耐用性至关重要。技术演进伴随着电子设备功率密度的提升,使热管理成为一个日益重要的挑战。

然而,材料、冷却技术和热控制的持续创新为克服这些挑战和改善电力电路性能提供了有前景的机会。电动车等领域正受益于先进的热管理策略。能源效率对于最大化电动车的续航能力至关重要,这与有效冷却逆变器、电动机和电池组的能力密切相关。投资于尖端的热管理解决方案不仅改善电子设备的性能和可靠性,还为采用SiC和GaN等新兴技术铺平了道路,这些技术有望彻底改变电力电子行业。

-

车用电子-新设计、大挑战 车用电源管理系统2009-10-05 4025

-

LED 设计——汽车热管理的一大挑战2012-12-20 3977

-

未来智能电网的机遇与挑战2014-08-25 3381

-

如何应对汽车电子和新能源和电力电子的测试挑战?2018-11-03 3773

-

微波射频设计电子材料选择对热管理有什么影响2019-07-29 1994

-

微波射频设计的热管理有什么影响?2019-08-28 2692

-

未来手机电源管理将面临哪些挑战?该怎么解决这些挑战?2019-10-09 3197

-

微型热管理和电源管理怎么解决散热设计的难题?2020-03-10 3009

-

电动机热管理分析2021-01-22 1911

-

燃料电池重卡热管理研究2021-04-15 2464

-

电动汽车热管理系统和性能2021-04-23 3894

-

电力电子系统热管理问题的研究2010-06-24 1011

-

电力电子-创新驱动未来2013-08-26 1286

-

LED设计_汽车热管理的一大挑战2016-01-06 789

-

《电力电子装置热管理技术》pdf2022-02-07 1610

全部0条评论

快来发表一下你的评论吧 !