AI+传感器,这家重庆公司获亿元融资,做中国的“基恩士”

电子说

描述

在工业中,许多传感器市场份额仍牢牢掌握在国外巨头手中,尤其是工业中应用广泛的工业视觉传感器、高精度光电测量,日本、欧美等国企业占据市场主导地位。

近日,一家国产光电传感器及机器视觉解决方案供应商——重庆中科摇橹船信息科技有限公司(下文简称“摇橹船科技”),获得超亿元的融资,有望加速打破中国在工业视觉传感领域的落后局面。

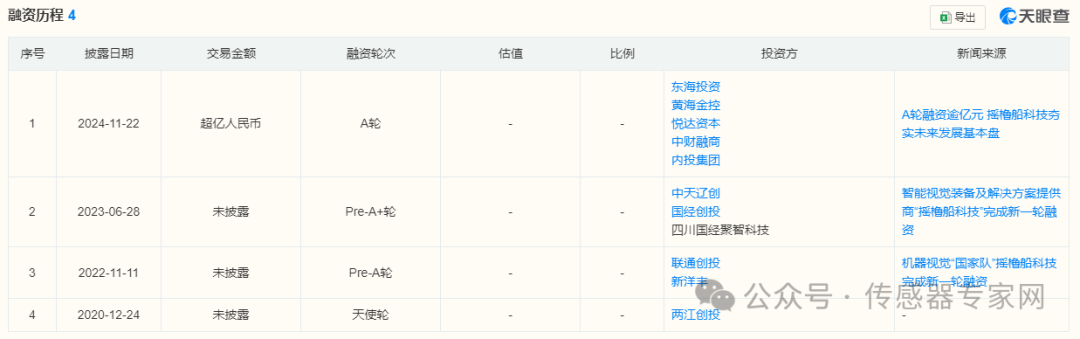

据天眼查数据显示,11月22日,摇橹船科技获得了由东海投资领投,黄海金控、悦达资本、中财融商、内投集团等多家投资机构跟投的超亿元A轮融资,成为2024年中国传感器产业又一超亿元级别的融资项目。

自成立至今,摇橹船科技已获得4轮融资,投资机构包括中天辽创、国经创投、四川国经聚智科技、联通创投、新洋丰、两江创投等资金,其中,重庆两江新区国资资金两江创投为摇橹船科技注入了天使轮启动资金。

▲来源:天眼查

据官网资料显示,摇橹船科技成立于2020年,是重庆市两江新区与中国科学院西安光学精密研究所联合孵化的第一家硬科技人工智能企业——这从上文两江创投的天使轮注资不难看出,官方自称为“智能视觉国家队”。

基于西光所深厚的技术底蕴,摇橹船科技构筑了顶尖的光学、机械、电学、算法、软件科研平台,面向制造业提供机器视觉器件、智能化传感硬件、智能工业机器人、Ai智慧平台及智能数字工厂系统解决方案,是目前国内机器视觉领域首家完整掌握光、机、电、算、软设计开发能力的科技企业。

据9月份官方新闻稿显示,摇橹船科技已晋升为国家级专精特新“小巨人”企业,目前其拥有国家级奖项16项,省部级奖项36项,拥有知识产权150+项,其中,发明专利21项,实用新型专利9项,参编国家标准6项,参与国家级项目1项。

▲来源:摇橹船科技

在长城战略咨询发布的《中国物联网新物种企业发展报告2024》中,摇橹船科技亦成功入榜,是榜单潜在独角兽和哪吒企业。

为什么能获得亿元融资?产品进入赛力斯超级工厂,合作项目覆盖多家半导体制造领先企业!

在官网介绍中,摇橹船科技特别提及:

为汽车制造、半导体等领域提供标准化兼具一定柔性的智能视觉装备及整体解決方案,覆盖三维精空测量、缺陷检测、自动化引导、质量工艺提升系列等多个环节,切实服务制造业高质量发展,为客户成为工业AI新龙头提供技术支撑。

首先我们要搞懂机器视觉在工业领域能干啥?

如官方所述,能够覆盖三维精空测量、缺陷检测、自动化引导、质量工艺提升等多个环节。

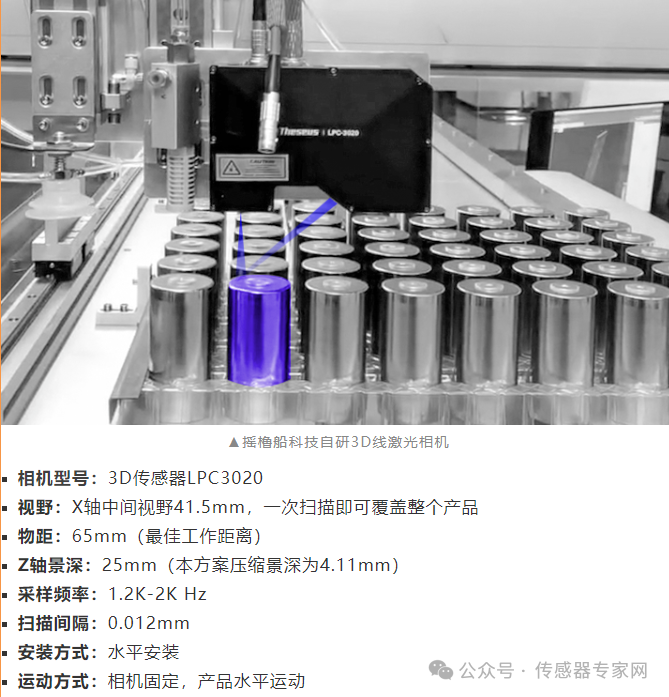

以摇橹船科技核心产品——自研3D线激光相机——3D传感器LPC3020为例,我们看看在工业测量中怎么用。

▲来源:摇橹船科技

圆柱电池是许多电子设备和新能源系统的基本“原料”——甚至许多新能源汽车、储能电站的电池包就是这样一个个圆柱电池组成的。

圆柱电池的缺陷对整个新能源系统都是巨大的安全隐患,其中,外观缺陷检测就是用以光电传感器为核心的工业视觉测量方案——在食品以及众多工业生产领域使用广泛。

圆柱电池外观检测包括外观缺陷和质量瑕疵两种,有划伤、破损、脏污、腐蚀、直径、高度差、平面度测量等情况。

精确、稳定是对工业传感器最大的考验,这也是摇橹船科技认为检测的难点:

难点1:被测物表面带有反光或透明性质,点云轮廓数据波动剧烈,检测精度易受到影响

难点2:确保高精度的测量,直径尺寸重复精度需达到0.05mm,段差重复精度需达到0.02mm

难点3:满足快速测量需求,分别需在0.58s/pcs和1.9s/pcs内完成测量

3D传感器LPC3020的工作场景大概像下面动图所示,以一定的速度扫过所有圆柱电池。

▲来源:摇橹船科技

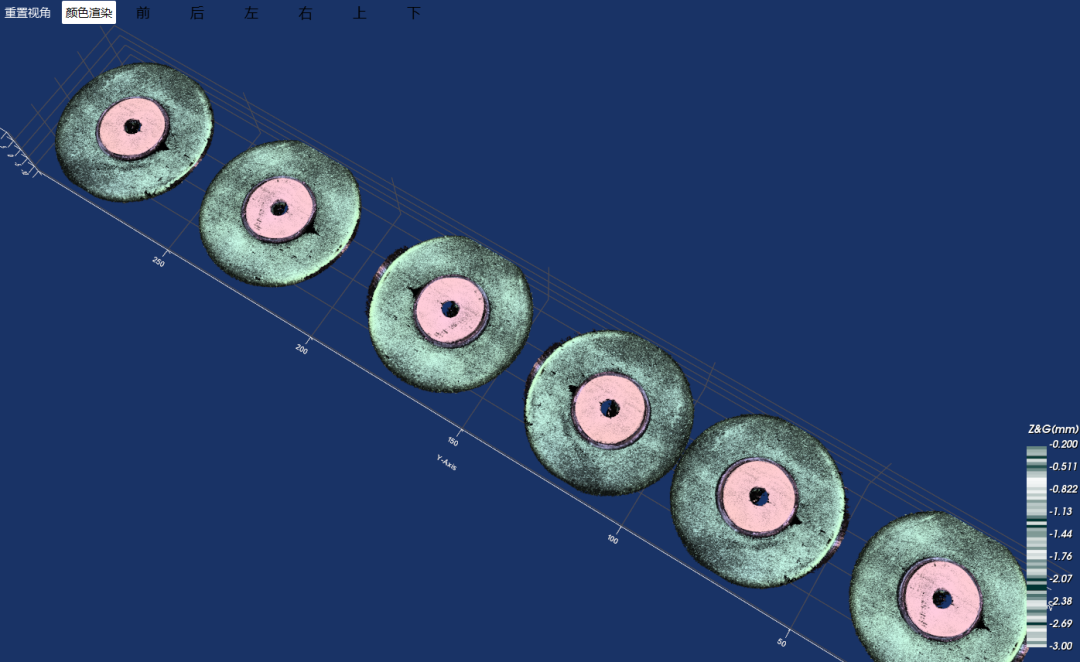

光电传感器扫过电池后,生成点云图,再进行计算、比对,判断圆柱电池产品是否合格,而在这个计算和比对的过程,就引入了AI算法。

光电传感器负责精确捕捉被测物体的3D信息,AI则扮演着“大脑”的角色,对海量图像数据进行深度分析,提取有价值的信息,实现智能决策与控制。

▲来源:摇橹船科技

在工业制造中,许多产品缺陷用肉眼检测不仅效率低,而且在先进制造中,肉眼往往无法发现缺陷的存在。

资料显示,摇橹船科技的AI智能检测系统已经进入位于重庆的赛力斯超级工厂中,帮助其实现300多个关键工序的质量智能化检测:

以总装车间的底盘全自动视觉检测工位为例,在200多米长的生产线上,悬空的底盘不断进行垂直升降和旋转,全程采用AI智能检测系统,对包括底盘拧紧、加注等在内的上百个项目进行实时监控。底盘与车身连接的162颗螺栓全部接受AI视觉检测,防止出现最细微的差错。

此外,作为先进制造的代表,在半导体领域,摇橹船科技与多家半导体制造龙头企业达成合作。

今年4月,某半导体制造龙头为了解决封装测试车间物料搬运、多车混行、托盘中转配送等实际问题,引入了摇橹船科技智慧仓储搬运技术。随后在8月份,该企业再次与摇橹船科技签订合作协议,在其全球DRAM封装和测试业务生产线上线摇橹船科技的AGV+WCS智慧仓储总控平台系统。

今年5月,摇橹船科技与某全球电子元器件龙头企业合作,定制AI智能视觉外观裂纹检测方案,为其提供精密电子元器件高精度检测,降低电阻、电容、电感等基础电子产品的不良率。

做中国的“基恩士”,AI+传感器,成为许多传感器企业的选择

此前,在接受重庆媒体的采访中,摇橹船科技创始人、董事长郑道勤特别提到了基恩士这家业界知名的巨头,基恩士成立近70年,在传感器及机器视觉领域是全球领先企业,市值超过1000亿美元,一度在日本企业中市值排行第二仅次于丰田,尤其值得称道的是,基恩士超高的利润率——利润率是苹果2倍。

郑道勤认为:

基恩士成立近70年,是随着日本制造业由粗放式到高质量转型应时而生的。如今,是我国经济高质量发展的关键时期,“制造强国”已成为推动中国高质量发展的共识和动力源泉,“摇橹船科技正在做的事情,就是打破国外巨头企业的垄断,创立我们自己的智能视觉‘国家队’。”

为什么企业名称叫摇橹船?郑道勤解释称:

江河之上,有一种依靠摇橹来推动前行的小船,有着“只前进不后退”的特点。“摇橹船科技正是得名于此,我们将继续深耕机器视觉领域,加大光电传感和人工智能技术的创新力度,提升制造业生产线的自动化、智能化、柔性化程度,让每条制造产线都变得‘耳聪目明’。”

传感器如同人的五官,在工业中,能够为机器检测提供高精度的感知数据,然而长期以来,如何高效处理这些数据,为人提供决策,成为业界难题,也掣肘了传感器技术的更广泛应用。

以传感器感知数据+AI算法处理的方案,成为许多传感器头部企业的选择,也成为这些头部企业建立的技术护城河。

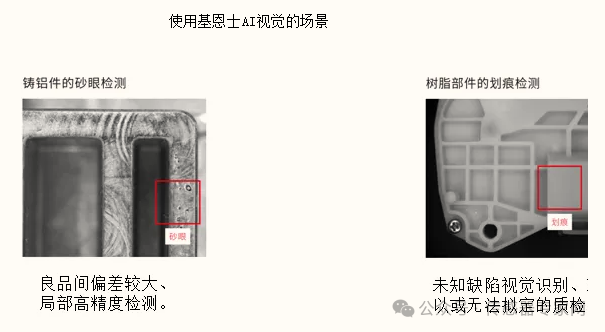

基恩士在其官方公众号中发布AI检测案例,文中指出“AI视觉检测在工业机动化领域也逐渐解决了人工检测成本高、稳定性差、检出率不达标等难题。”

通过基恩士先进的光电传感器配合AI算法,能够应对工业场景中更多未知场景的精密检测需求,譬如铸铝件的砂眼大小、树脂件的划痕长短等,是否符合质检要求。

▲来源:基恩士公众号

消费及汽车传感器龙头企业博世,则推出集成可编程AI系统的IMU单元BHI380,率先将AI技术集成于传感器中,降低下游企业的开发成本,在SensorShenzhen2024上,专家网编辑专访了Bosch Sensortec高级产品经理周良,其深入分享了博世对AI技术在传感器中的应用:

“我们对AI的理解,就是说我们过去的传感器其实就是给客户提供一些原始的数据,比如说,以加速器和陀螺仪来讲,它可能输出的就是一个加速度信号或者一个角速度信号给到客户。但是从真正应用的角度来讲,客户可能需要把这些物理量变成它实际使用到的一些数据,那这里面需要一个算法的过程(来进行计算),在以前这个算法需要客户自己来开发,自己来做这方面的应用。

现在,我们的智能传感器,就是在传感器里面放入相当有计算力的一些计算单元。可以是一个外接的MCU,也可以是SoC,那它里面就能够跑我们博世自己开发的一些算法。这些算法能够实现本地运行,或者叫做边缘计算这套模式,让这个计算重新回到我们传感器的这边,来减少整个系统的功耗。然后同时也可以减少客户对算法开发的负担。

如果我们能够提供一些优质的算法,客户可能拿到这些产品就能直接去应用。他不需要再根据你的传感器,针对某个场景去开发重复的算法,这样产品开发效率就能提高,所以这个是我们在智能传感器领域做的一些探索。”

华为也推出AI 辅助康养传感器,使用AI技术对毫米波雷达反馈的数据进行识别和判断,提升识别准确率——庞大的数据库和先进的AI模型也是华为的强项,许多传统传感器企业并不具备。

结语 随着全面智能化时代的到来,传感器的应用越来越普及。

在工业制造领域,以光电传感器为核心的视觉检测方案被广泛用于产品质量检测,在这一领域,到目前为止,获得一定市场份额的中国优秀企业仍寥寥无几。

传感器感知到精确的数据固然非常重要,是后续应用工作的基础,但如何从这些海量的数据中筛选出有用数据,整理出规律,协助人类做出判断和决策,未来,将是传感器企业的价值体现。

-

iFLY融资日报 | 网约车巨头Lyft再获6亿美元投资;研发出 3D 喷涂机器人的 CurveRobot 获数百万天使轮融资2018-06-29 3166

-

iFLY投融资日报 | 亚马逊成功收购在线药房PillPack,交易额高达10亿美元;图灵完成3.5亿元B+轮融资.......2018-07-03 3924

-

iFLY投融资日报 | 星际荣耀获经纬中国A轮投资,近1年融资超6亿元;三蛋生鲜完成超千万元天使轮融资......2018-07-04 3372

-

iFLY投融资日报 | 创纪录,国有资本首次注资,全域医疗获7亿B轮融资!2018-07-25 3435

-

iFLY投融资日报 | 小鹏汽车B+轮融资40亿元,造车新势力为开战备足粮草!2018-08-06 3234

-

投融资日报 | 喜马拉雅融资40亿, 已准备港股上市!2018-08-14 3521

-

投融资日报 | 比特大陆融资5.6亿美元,估值已达146亿!2018-08-15 5483

-

投融资日报 | 「雷石科技」B 轮融资近 2 亿元 !2018-08-20 4530

-

iFLY投融资日报 | 美容美发也玩融资,阿里口碑投资1亿!2018-09-04 5096

-

iFLY投融资日报 | 要让1亿中国人变美女的「新氧」,E轮融资7000万美元!2018-09-05 3390

-

重庆渝中回收基恩士传感器 高价回收基恩士CCD工业相机和位移传感器2019-11-25 1047

-

回收基恩士传感器 成都长沙重庆上门回收基恩士激光传感器2020-06-02 1248

-

重庆-成都 大量收购基恩士激光传感器 回收基恩士位移传感器GT2系列2020-12-15 663

-

传感器+AI,融了7个亿,华为基恩士博世……都在搞AI传感器2024-07-26 1434

-

华为,投了传感器的“ChatGPT”,“极佳视界GigaAl”3个月5亿元融资2025-12-15 2775

全部0条评论

快来发表一下你的评论吧 !