热式测量原理:未来氢气燃气表的理想选择

描述

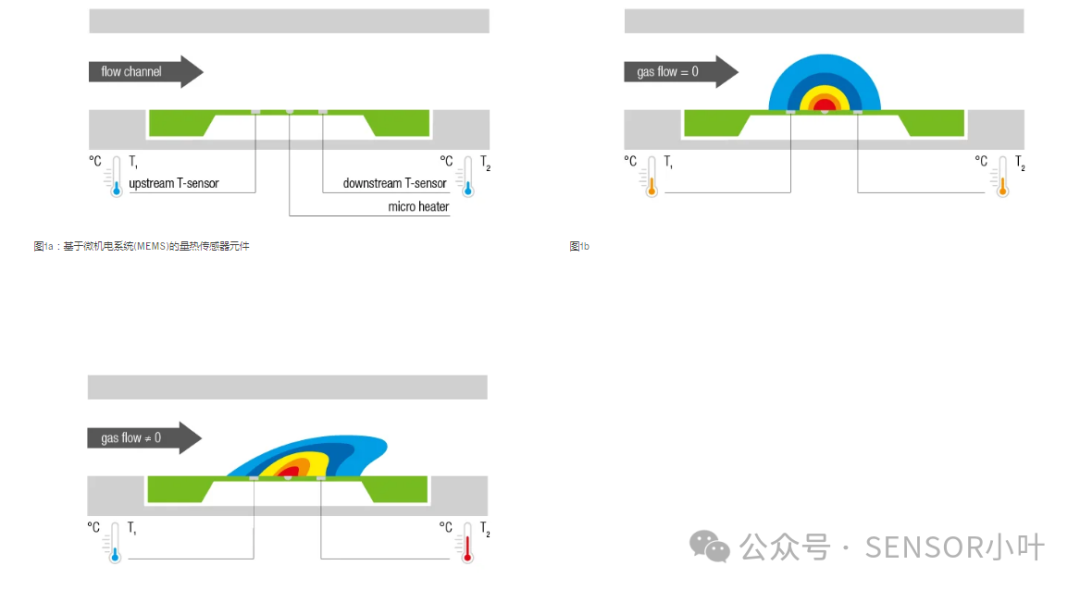

什么是热式测量原理基于微机电系统(MEMS)的量热传感器元件(见图1a)是所有热式流量传感器的核心元件,比如燃气表中使用的传感器。传感器元件位于硅芯片表面的膜片,由一个微型加热元件和上下游温度传感器组成。电流通过微型加热元件时,膜片上产生温度变化曲线。无气流通过时,上下游温度传感器的温度相同(见图1b)。气流流过膜片表面时产生热流,膜片温度曲线开始波动,导致上下游温度传感器的温度发生变化(见图1c)。由此产生的传感器温差即成为可精准测量的传感器信号——温差越大,流过传感器元件的气体流速越大(流速函数)。

热式流量测量法以热对流物理效应为原理,传感器信号取决于两个因素:一是流过膜片的气体流速,二是被测混合天然气的热属性。

因此,如果热式流量传感器预先针对特定气体混合物进行校准,或通过预先设定程序,在流量测量过程中动态适应不同混合气体,就能实现气体精准测量。

燃气表可以用于测量将来可能出现的各种混合天然气,并且混合成分可能随时间而不断变化。在实际应用中难以做到预先针对所有可能出现的天然气混合物单独校准,因此Sensirion热式燃气表传感器采用专有的天然气和氢气动态识别程序,即使天然气混合成分发生改变,依然能准确测量气体流量。

测试设置

本文所展示的测试数据是通过热式流量传感器的动态气体识别程序记录的。根据EN 437:2018标准,该程序针对H、L和E 型天然气(含氢比例不超过23%)、纯氢和接近纯氢的气体进行了优化。流量传感器的输出信号经温度和压力补偿,单位为标准立方米/小时(m3/h)。

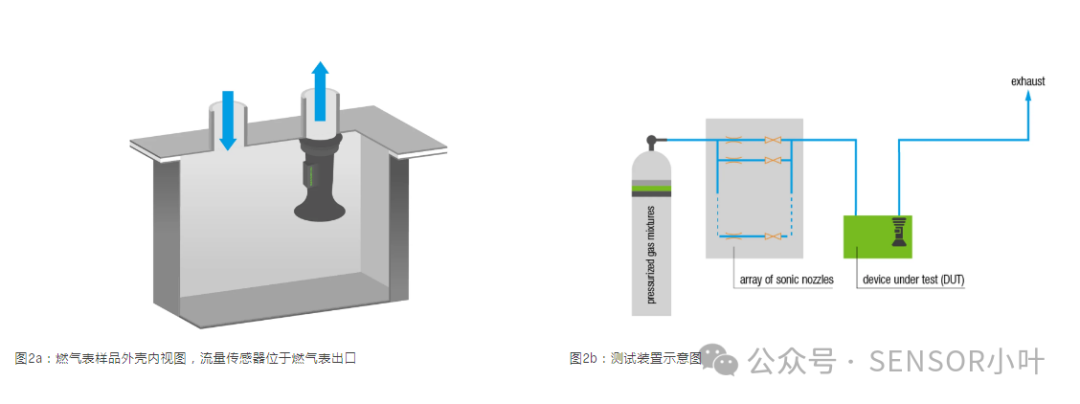

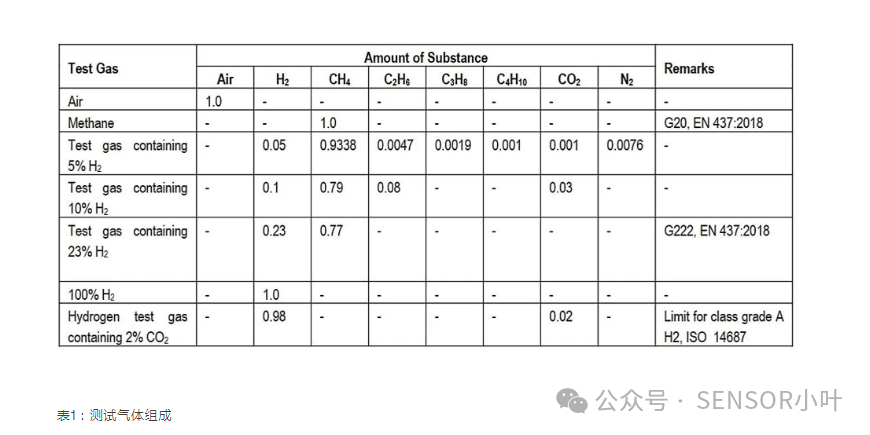

流量传感器测试使用的是普通燃气表样品外壳,流量传感器位于出口端(见图2a)。测试混合气体(见表1)由外部气体供应装置提供。测试采用音速喷嘴作为流量基准,在室温下进行。;流量测试装置示意图见图2b。

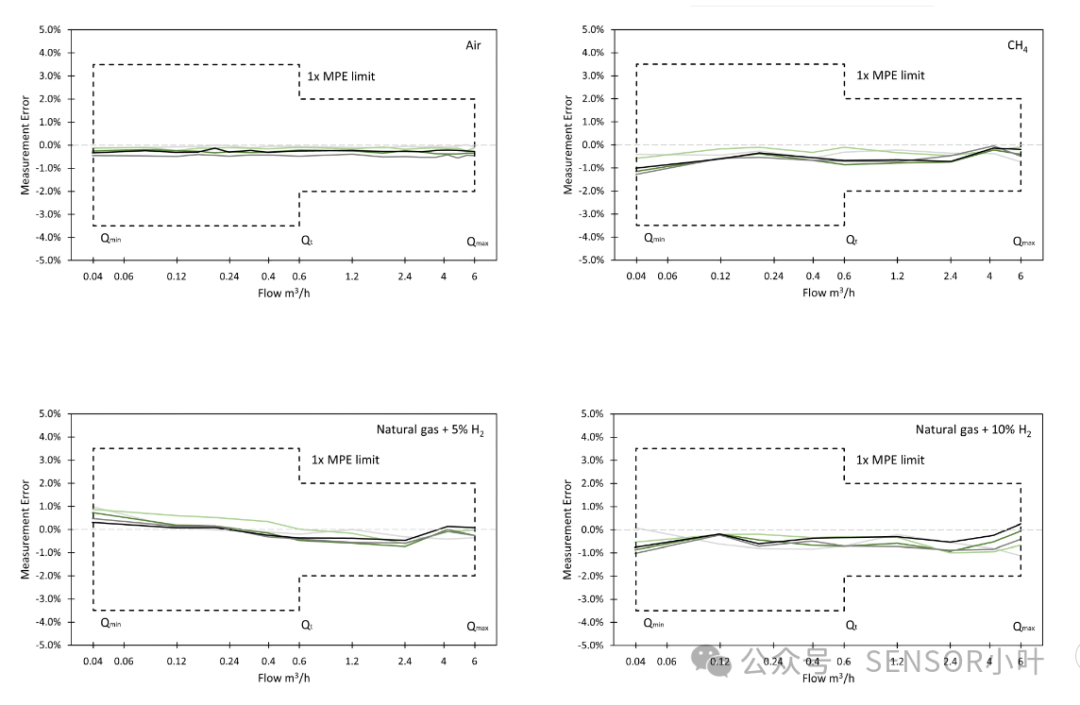

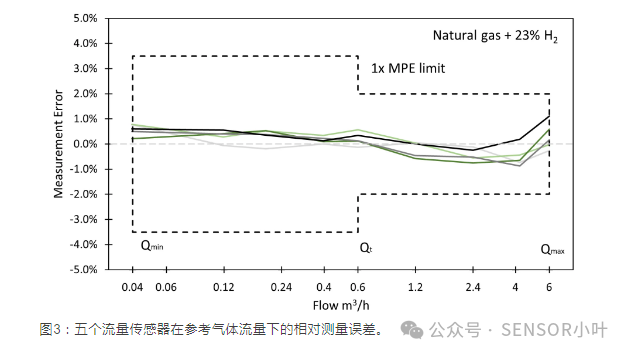

混氢天然气流量测量图3为五个流量传感器在参考气体(空气、甲烷和分别含5%、10%和23%氢气的天然气混合气体)流量高达6m3/h(G4型燃气表)时的相对测量误差。黑线数值分别为± 3.5%和± 2.0%,代表欧洲计量器具指令(MID)2016/32/EC和国际法制计量组织(OIML) R 137提出的关于1.5精度等级的经温度补偿燃气表的最大允许误差限值。

五个被测流量传感器的误差曲线都在最大允许误差范围内,也符合欧洲热式燃气表标准EN 17526和超声家用燃气表标准EN 14236规定的3%和1.5%的空气-燃气比例。

本测试中含氢23%的天然气为EN 437规定的G222型测试天然气。根据EN 437,G222是用于测试二类混合天然气燃气设备的“极限测试气体”,即最大允许混氢比例气体。

氢气流量测量

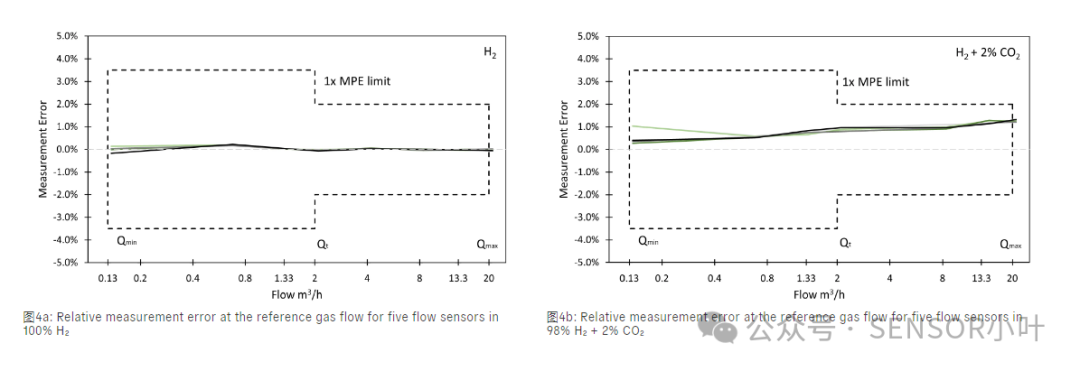

氢气的热值较低(比天然气低三倍),因此必须大大提升氢气流量才能保证通过燃气表的能量相同。图4为五个流量传感器在参考气体(100%氢气和98%氢气+2%二氧化碳)流量高达20m3/h时的相对测量误差。2%是ISO 14687规定的A类氢气所含杂质的最大允许比例。同样,MID1.5级燃气表(最大流量Qmax为20m3/h)的误差极限为±3.5%和±2.0%(黑线所示)。

可以看到,在测量纯氢和CO2比例为2%的混氢时,燃气表的性能都很出色。另外值得一提的是,无论是流速为6m3/h的天然气还是20m3/h的氢气,传感器(以及相应燃气表)尺寸可始终保持不变。

操作安全性

热式流量传感器测量天然气或氢气时无任何安全相关限制。即使流量传感器电压调节出现故障,微传感器元件上的最高温度和最大存储热能均远低于氢气/空气混合物的燃点和引燃能。这也是为什么多年来Sensirion的热式流量测量技术能成功经受住纯氢气体分析应用的挑战。

紧凑尺寸,适用于各种混氢比例

用氢气替代天然气必须注意一个前提:按体积算氢气的热值比典型混合天然气低三倍左右。这意味着在实际应用中,如果燃气设备使用的是纯氢而非天然气,则必须提供约三倍气体量才能达到相同的加热效果。原先的天然气燃气表必须适应由于加入氢气而增加的气体体积,因此需选择尺寸更大的纯体积式天然气表,且具有较大的动态测量范围(因为必须与天然气和纯氢气兼容)。燃气表尺寸变大可能导致成本增加,且需要更多安装空间。使用无氢天然气时,如果气体体积超过燃气表初始设计值,可能会加重燃气表机械装置磨损,缩短使用寿命。

同样,由于氢气比天然气声速高(大约三倍),超声燃气表也面临挑战。这意味着,必须把声脉传播通道物理拉长,电子元件的测量速度也必须大大提升。为此,需要更大、更复杂、成本更高的燃气表。

相比之下,静态热式流量测量技术无需移动任何部件即可直接测量质量流量。因此,流量体积增加并不会导致额外磨损,也不会影响热式燃气表使用寿命。与体积式燃气表和超声燃气表不同,热式燃气表无论用于测量天然气还是不同比例的混氢天然气都能保持尺寸不变。热式测量原理考虑的关键参数不是流经燃气表的气体体积,而是相关混合气体的雷诺数。雷诺数是流体动力学中表示流场中流体为湍流(雷诺数大)还是层流(雷诺数小)的参数。比较纯甲烷ReCH4(代表天然气混合物)和纯氢气ReH2的雷诺数发现,对于相同的燃气表外壳形状,ReH2的雷诺数比ReCH4低6倍以上。即使假设氢气流量增加3倍(以补偿比天然气低3倍的氢气热值),ReH2的雷诺数仍比ReCH4低2倍左右。与甲烷相比,氢气的雷诺数较低,这意味着燃气表外壳形状相同时,即使氢气体积流量增加3倍,测量情况依旧保持稳定。

同样,燃气表压降水平也不会随氢气流量增加而变大。燃气表压降与气体密度×流速2成正比。氢气密度比甲烷低14倍,所以当氢气流速比甲烷快3倍时,压降其实更低。 因此,同样尺寸的燃气表可以放心用于测量天然气、混氢天然气、甚至100%纯氢。典型的G4热式燃气表测量天然气时最大流量可达6m3/h,测量氢气时最大流量可超过20m3/h。此外,切换不同测量气体时无需进行重新校准或更改设置,同一个传感器可流畅适应待测气体变化。 结论与展望本文所展示的测量数据表明,热式测量原理符合MID规定的各种天然气/氢气混合物测量精度和空气-燃气比例误差限制。即使测量100%纯氢也没有任何操作安全方面的限制。本身尺寸已经十分紧凑的热式燃气表可以不受混氢比例影响始终保持大小不变,这是相对于机械式和超声燃气表的关键优势。使用热式燃气表可避免昂贵、大型的燃气表设计,运输和安装也更简单经济。 近年来,燃气表的技术进步主要体现在能够作为智能计量表进行通信。混氢天然气可推动燃气表行业实现进一步现代化,从传统机械式、体积式测量原理变为具有明显氢气测量优势的现代技术。热式燃气表使燃气计费变得准确公平,已惠及全球超过600万客户。未来,氢气混合气体还将促进这种紧凑的静态计量技术更快普及。

-

网络IC卡远传燃气表产品特点2015-04-14 3150

-

数字温度传感器芯片MY1820用于温补燃气表测温2020-07-08 2900

-

LoRa通信技术在智能燃气表中的应用2023-05-11 1445

-

燃气表的应用设计方案2017-09-13 1003

-

盛思锐热式燃气计量技术取得突破性进展2017-11-21 11064

-

切断型膜式燃气表的原理及设计2018-11-10 1765

-

无线温压补偿式燃气表2018-04-25 1083

-

MEMS热式质量燃气表的工作原理及设计2018-09-06 4600

-

软硬兼施丨TI超声波产品让燃气表更准确可靠2021-11-10 3430

-

膜式燃气表检定规程2021-11-17 10243

-

分析燃气表检定误差控制的方法有哪些2021-12-13 1403

-

燃气表智能化标准的详细解读2022-06-23 1952

-

超声波燃气表市场潜力巨大2022-12-01 1085

-

智能燃气表无线通信解决方案介绍2023-05-30 744

-

燃气表设计指南2024-09-23 414

全部0条评论

快来发表一下你的评论吧 !