键合丝焊接质量控制说明

描述

本文重点围绕焊点机械性能指标的测试方法和判定标准,介绍了焊点测试、过程能力指数以及焊接不良的分析。

键合丝焊接质量控制键合丝焊接质量的控制需综合考虑焊点的机械性能指标、测试方法和判定标准。通过合理的测试方法和抽样检验策略,可以确保焊接质量满足产品可靠性和稳定性的要求。

1 焊点测试

焊点质量考量

要评估焊点的质量是否达标,主要关注其机械性能指标,如焊接强度和焊接有效面积。电阻率和电感寄生参数虽也重要,但除特殊高频产品外,通常不作为常规考量。

焊接机械特性

焊接强度:通过焊点拉力和推力测试来评估。拉力测试衡量焊线在拉伸方向上的承载能力,而推力测试则检查焊点的抗剪应力强度。

焊接有效面积:通过快速拉扯掉焊点后观察残余面积和被焊母材的结合情况来确认。在金线和铜线情况下,观察IMC(金属间化合物)结合面积;在铝线情况下,观察铝残留面积。

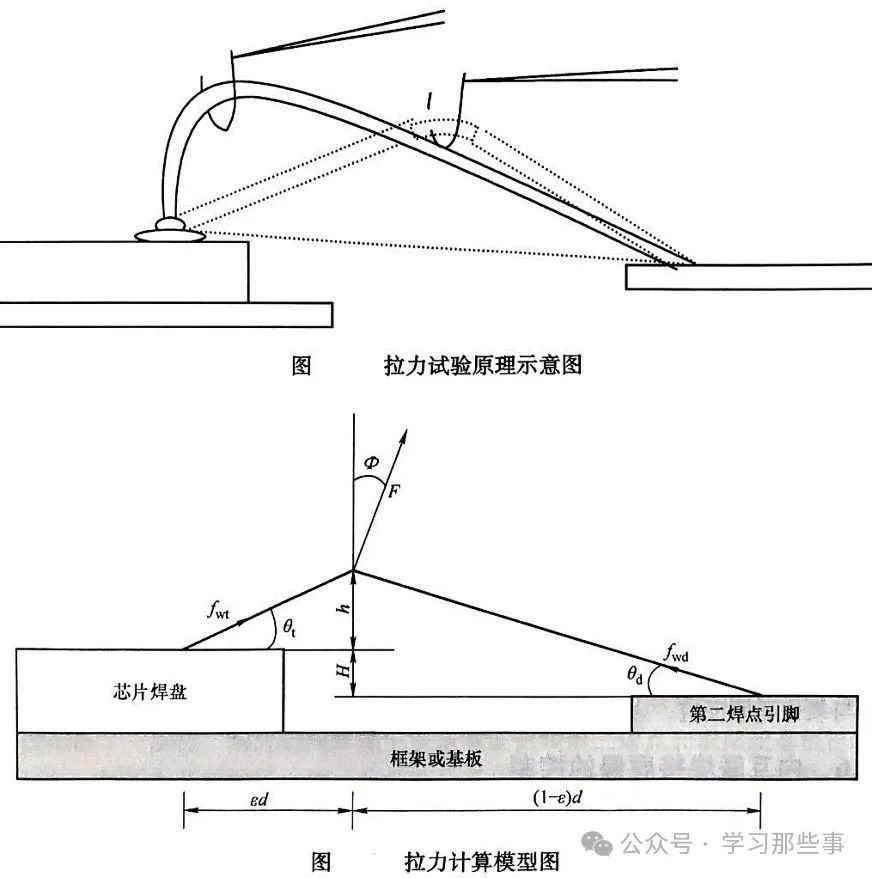

焊点拉力测试(BPT)

基本原理:使用钩子在焊线中间或某一不固定位置施加拉力,直至焊线拉断。读出拉断时的拉力值,作为焊点拉力强度特性的表征。

数学问题:G.G. Haman的论著中描述了一个拉力计算模型,考虑了钩子位置、角度、焊点位置、弧高等因素。通过计算,可以找到使拉力值最大的钩子位置。

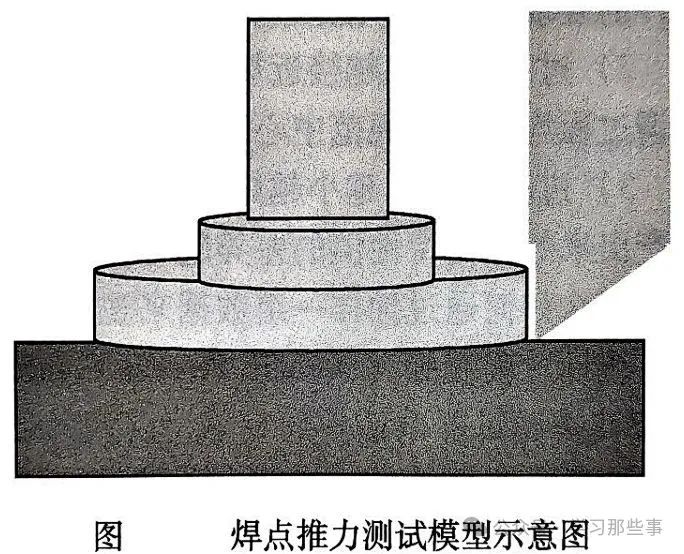

焊点推力测试

目的:检查焊点的抗剪应力强度和焊接结合面的面积。抗剪应力强度测试模拟了元器件在经历高低温循环或环境温度巨变时的应力应变情况。

测试模型:以金线球焊模型为例,抗剪应力强度SS与推力SF和球面直径D有关。通过测量推力SF和球面直径D,可以计算出抗剪应力强度SS。

抽样检验

必要性:由于焊点强度的表征是破坏性测试,实际生产中无法全面测试。因此,采用抽样检验的方法来检查一批产品的焊接特性。

数学统计原理:确定抽样样本量时,需考虑线材种类、直径、可接受强度值等因素。设定测量值的下限,低于此值则判定为不合格。对于异常高的数值,需检查测量过程并排除异因。

判定标准

可接受强度值:根据线材种类和直径确定。以125μm直径的铝线为例,其抗拉强度可接受值为40g,按JEDEC标准可满足1000h 175℃条件下的工作可靠性要求。

异常处理:对于实测值远大于可接受强度值的情况,需通过检查测量过程和排除异因来确认数值的准确性。

2 过程能力指数和SPC的应用

通过计算过程能力指数和应用统计过程控制(SPC)技术,我们可以有效地评估生产过程的稳定性和可靠性,确保产品质量符合规范要求。

接下来介绍,如何通过抽样数据观察过程能力并判断整体质量。

质量的可靠性与过程能力

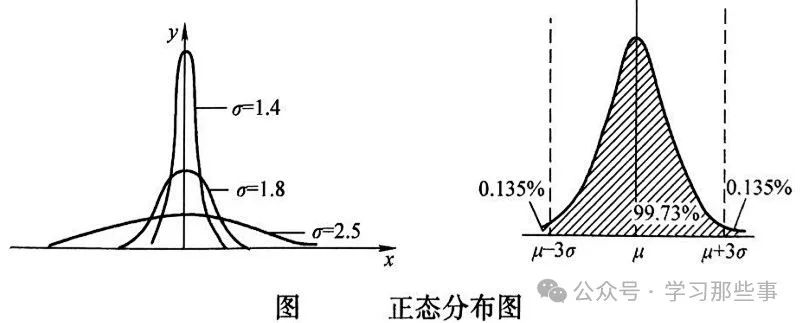

质量的可靠性不仅依赖于单个测试的单元数值是否达到规范要求,更重要的是观察整个生产过程是否稳定。为了评估生产过程的稳定性和可靠性,我们需要从一组数据中观察数值的变化,了解特性的分布,并构建一个分布的统计数学模型。

过程能力指数

工程上通常使用过程能力指数(如CPK)来表示过程满足或达到规范的程度。过程能力指数的计算公式考虑了规范上限(USL)、过程均值(Mean)、规范下限(LSL)以及过程的标准差(σ)。过程能力指数取USL与Mean之差和Mean与LSL之差中较小的一个值,再除以3σ(假设过程符合正态分布)。

从过程能力指数的计算公式中,我们可以得出以下结论:

规范公差范围:要使过程能力变大,规范的公差范围越大越好。但规范的范围通常由设计或客户要求决定,不能任意扩大。

过程均值:过程的均值越接近规范的中心值越好,这时过程能力指数达到最大,即所谓“过程均值瞄准规范中心”。

过程波动:过程的波动越小越好,σ代表着过程的波动。这个值越小,意味着生产过程中产品特性值的差异越小,趋同化复制能力越强。

统计过程控制(SPC)

为了通过抽样数据观察过程能力并判断整个过程的质量,通常采用统计过程控制(SPC)技术。SPC的理论基础是通过观测抽样的一组样本数据来推断总体的质量水平(过程能力)。

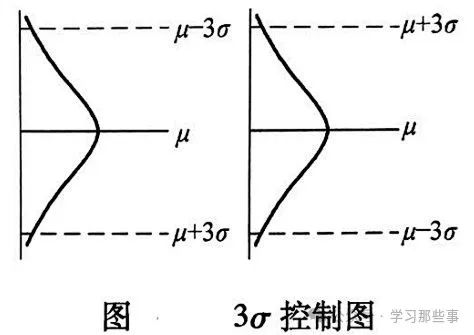

控制图:通过收集样本数据并制作控制图,可以给工程技术人员提供数据信息,让过程能力和实际表现得到图示化和数据化显示。控制图能够帮助识别生产过程中的异常波动,从而及时采取措施进行改进。

休哈特控制图原则

休哈特控制图是统计过程控制(SPC)中的重要工具,其四项基本原则如下:

控制界限:上控制限(UCL)和下控制限(LCL)分别为均值(μ)加上和减去三倍的标准差。

计算控制界限:在计算三倍标准差的控制界限时,只能使用各不同时段分布统计的平均值,以确保控制图的稳定性和准确性。

抽样方法与数据组群:合理的抽样方法和数据组群方式是休哈特控制图的概念基础。抽样应随机且具有代表性,以确保控制图能够真实反映生产过程的实际情况。

利用控制图知识:工程技术人员应通过观察控制图上的点分布,利用控制图,及时发现生产过程中的异常波动,并采取相应的措施进行改进。

3 焊接不良分析

焊接质量判定

焊接质量的判定不仅依赖于可测量的破坏性试验收集的特性数据,还需要考虑焊接规范是否适当。常见的焊接质量判定方法包括:

破坏性试验:通过拉力测试、推力测试等破坏性试验,收集焊点的机械性能指标数据,以评估焊接质量。

观察焊接部位:使用强碱溶液腐蚀掉芯片表面的金属层(通常是铝),观察施加焊点的部位下方有无弹坑、裂纹等损伤,以判断焊接质量是否合格。

焊接夹具与夹持方法

由于超声波压焊的本质是通过高频的超声振动促使焊接材料与芯片或框架基板表面金属产生摩擦,形成金属间原子间的结合(金属键),因此焊接的夹具和夹持方法非常重要。对焊接夹具的要求包括:

夹持力度:夹持力度应适中,既不过紧也不过松。过紧可能导致摩擦不充分,焊点未形成塑性变形;过松则可能使摩擦的接触面失控,造成焊点过分变形或芯片弹坑损伤。

夹具质量:对压板、压爪等夹具的质量、形状、耐磨性和机械强度都有一定的要求,以确保焊接过程的稳定性和可靠性。

焊接不良分析

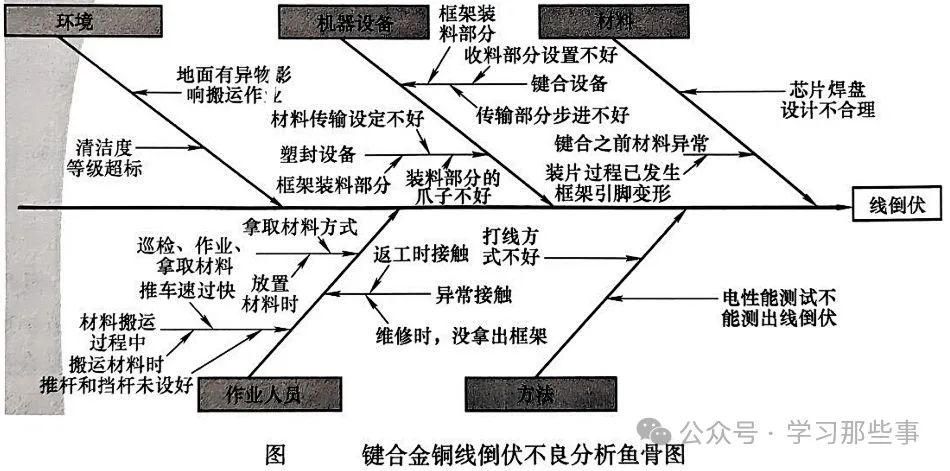

常见的焊接不良包括焊点脱落、焊点疲劳断裂、弹坑损伤、焊接短路、线倒伏等。为了分析这些不良现象的原因,工程技术人员可以使用鱼骨图等工具进行根本原因分析。

例如,针对键合金铜线倒伏不良的分析,可以从人、机、料、法、环等方面入手,找出可能导致不良现象的根本原因,并采取相应的措施进行改进。

-

铜线键合设备焊接一致性探索2023-10-31 1612

-

铝硅丝超声键合引线失效分析与解决2023-11-02 2088

-

如何鉴定焊锡丝的质量?2016-09-28 13921

-

数据质量控制在制丝生产线的应用2009-09-25 481

-

集成电路封装中的引线键合技术2011-10-26 2404

-

如何对波峰焊接进行质量控制,从哪两方面出发2020-07-09 2879

-

如何对PCBA波峰焊接进行质量控制2021-04-22 1011

-

激光焊接工艺的质量控制方法2022-06-09 3506

-

自动焊接技术的质量控制与效率提升2024-04-07 1287

-

恒压焊接质量控制仪的应用与优势分析2024-12-24 687

-

提高键合晶圆 TTV 质量的方法2025-05-26 781

全部0条评论

快来发表一下你的评论吧 !