大马士革铜互连工艺详解

描述

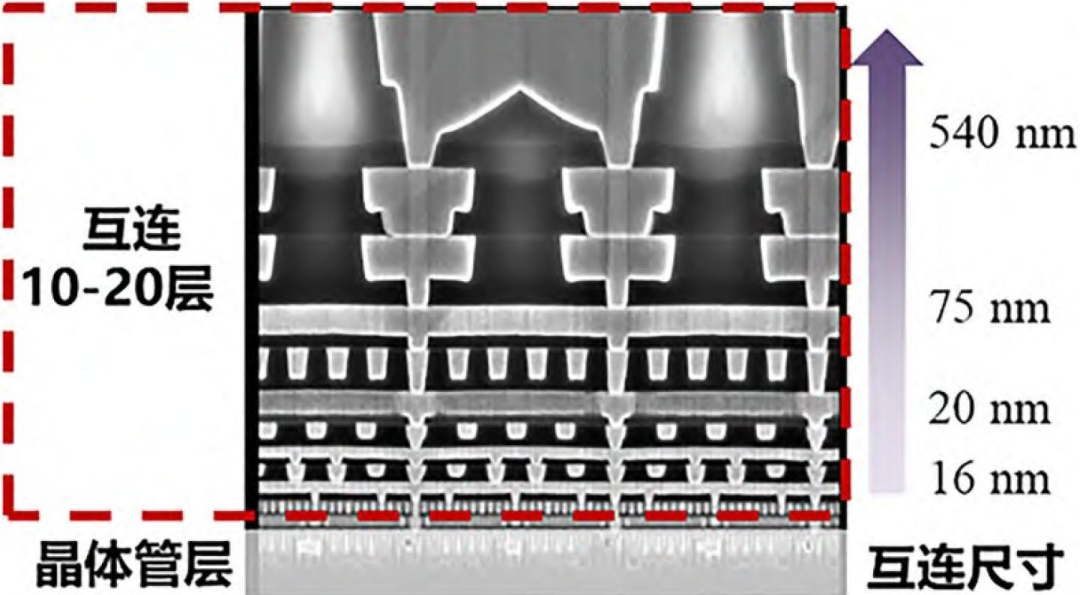

芯片制造可分为前段(FEOL)晶体管制造和后段(BEOL)金属互连制造。后段工艺是制备导线将前段制造出的各个元器件串连起来连接各晶体管,并分配时钟和其他信号,也为各种电子系统组件提供电源和接地。

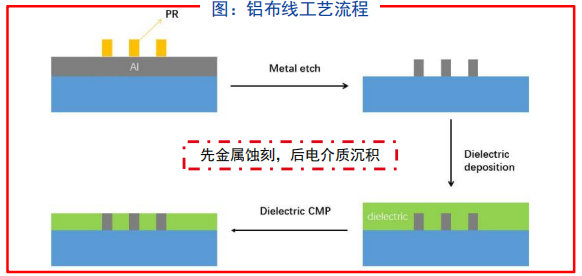

第一代互连技术通常采用铝和铝合金作为导体材料。铝通常采用干法刻蚀中的反应离子刻蚀工艺进行布线。至0.18微米技术节点以下时,铝作为金属材料的缺点逐渐显示出来。铜因具有良好的导电性、较高的熔点以及较好的抗电迁移性能,成为铝之后金属互连材料首选。

铜属于稳定金属,反应时不易产生挥发性物质,因此干法刻蚀不再适用于铜布线。1997年IBM公司提出大马士革工艺,通过沉积铜实现布线,互连技术进入铜互连时代。

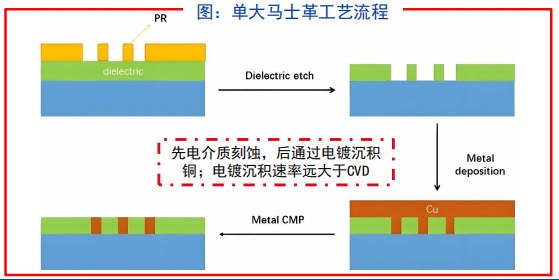

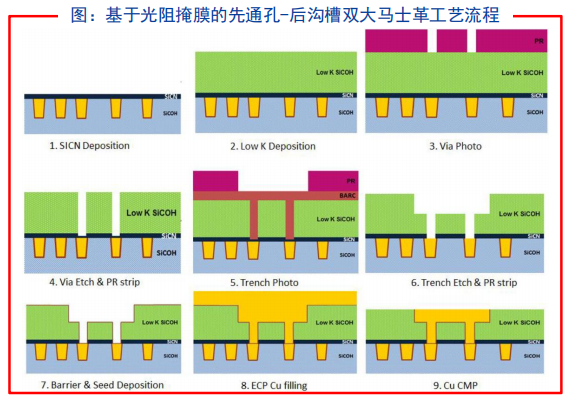

大马士革工艺可分为单大马士革工艺和双大马士革工艺,两者的区别在于互连引线沟槽与互连通孔是否同时淀积填充铜金属。单大马士革工艺通过一次刻蚀和填充工艺来形成,即仅包含沟槽或仅包含通孔,具有更高的分辨率。通常第一金属铜层(M1)用单大马士革工艺,其他层用双大马士革工艺。双大马士革工艺可一次形成通孔和沟槽,较单大马士革工艺可减少约20%的工艺流程,可分为先通孔-后沟槽和先沟槽-后通孔两类。

先通孔-后沟槽:65nm及以上技术节点多采用基于光阻掩膜的先通孔工艺,原因是先形成沟槽会导致表面不平整,而通孔关键尺寸小于沟槽,为了在不平整的沟槽上光刻形成达到要求的通孔,对光刻胶的要求较高,要求光刻胶较厚且景深较大。

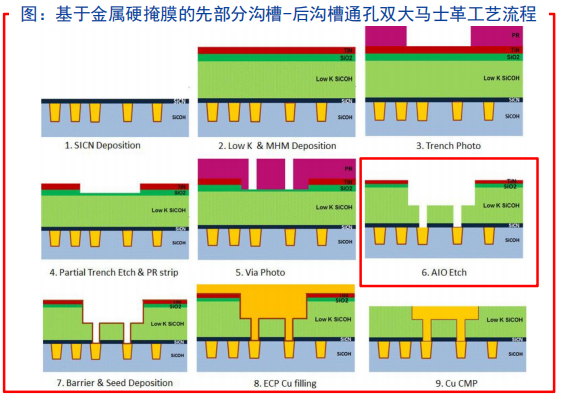

先沟槽-后通孔:金属硬掩模一体化刻蚀(Metal Mard Mask All-in-One Etch)因更好的CD控制和更少的介质损伤,成为45nm及以下技术节点后段金属沟槽/通孔刻蚀的主流,采用的是先沟槽的双大马士革工艺。

来源:半导体材料与工艺

-

一文详解铜互连工艺2025-06-16 3365

-

一文详解铜大马士革工艺2025-02-07 5396

-

铁匠铺锻打大马士革花纹钢酸洗之后花纹确实够漂亮锻打 铁匠 大马士革 #硬声创作季Hello,World! 2022-09-27

-

如何采用铜互连单大马士革工艺制作超厚金属铜集成电感的概述2018-05-19 21406

-

12吋晶圆集成电路芯片制程工艺与工序后端BEOL的详细资料说明2019-04-10 3649

-

使用半大马士革工艺流程研究后段器件集成的工艺2023-10-24 1938

-

什么是铜互连?为什么铜互连非要用双大马士革工艺?2023-11-14 12313

-

半大马士革集成中引入空气间隙结构面临的挑战2023-12-25 1097

-

通过工艺建模进行后段制程金属方案分析2024-04-09 1129

-

金属层1工艺的制造流程2024-11-15 1552

-

半大马士革工艺:利用空气隙减少寄生电容2024-11-19 2371

-

铜互连双大马士革工艺的步骤2024-12-10 4085

全部0条评论

快来发表一下你的评论吧 !