GD3162栅极驱动器技术解析:提供动态栅极强度控制,提升EV牵引逆变器性能

描述

作为汽车电动牵引逆变器栅极驱动器的领先供应商之一,恩智浦不断推动逆变器效率、功能安全和汽车性能的提升。恩智浦发布的GD3162具有动态栅极驱动功能,能够在日益宽广的工作范围内为先进功率开关器件 (如碳化硅、氮化镓等) 提供卓越开关性能。GD3162器件的动态栅极强度控制不仅提高了逆变器的效率,还提供了强大的功能安全解决方案,同时改进了典型硬件设计标准,为功率器件保驾护航。

电池和电动牵引电机虽然是电动汽车 (EV) 的标志性特征,但这两者的存在必然要求存在第三个同等重要的元素:牵引逆变器。牵引逆变器是连接电动汽车电池和电机的关键,它将电池的直流电转换为驱动电机所需的交流电。

尽管电动汽车市场已经稳固,但其技术还远未成熟。在性能、可靠性和功能安全方面,电动汽车仍有很大的提升空间,汽车业也在不断改进。虽然人们的注意力多集中在电池和电机技术上,但最近在牵引逆变器方面的创新同样意义重大。

近期,牵引逆变器栅极驱动器问世,首次能够根据电动汽车的运行状况在多个预设电流值之间切换。换言之,这种栅极驱动器提供了动态栅极强度控制。恩智浦GD3162就是率先采用这项技术的先驱之一。

由于栅极强度具有可调性,逆变器控制算法能够根据电机的当前状况优化逆变器功率器件的开关速率,例如在极低环境温度下 (可能影响功率器件的开关速率),或在配备能量回收制动功能的车辆进行制动时 (可能导致母线电压升高,引发器件过冲应力)。

这项技术的核心优势在于提高了电动汽车的整体效率,不仅如此,恩智浦的创新还提供了强大的功能安全解决方案,同时改进了典型硬件设计标准,为功率器件保驾护航。

汽车制造商可以灵活选择如何利用这些效率提升,例如,OEM可以借此适度但切实地增加汽车的续航里程。

栅极驱动器

电动汽车的牵引逆变器需要满足多项严苛要求:输出功率范围广(从80kw到超过200kw),耐高温,同时还要保持轻巧。

牵引逆变器中的栅极驱动器负责驱动逆变器的功率器件。传统上,这些功率器件主要是硅基IGBT,但现在越来越多地采用碳化硅 (SiC) MOSFET。这些功率器件将电池的直流电转换为驱动电机所需的交流电。

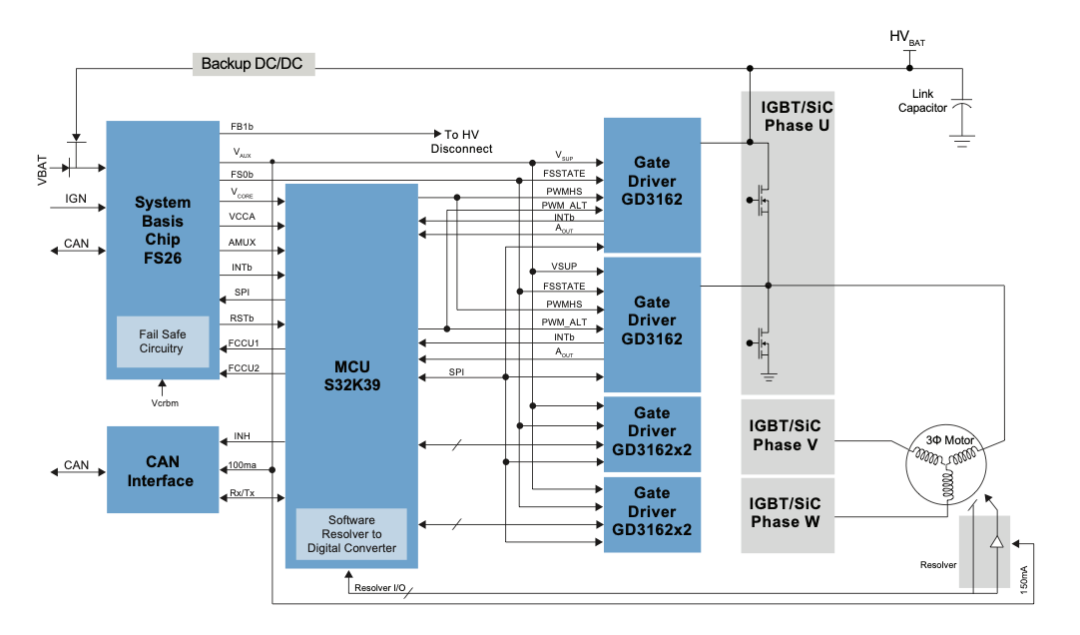

电动汽车牵引逆变器通常包含六个独立的栅极驱动器IC和六个功率器件,每两组对应三相交流电机的一个相位 (如图1所示)。栅极驱动器的控制,包括栅极强度的调节,通常由牵引逆变器的微控制器来管理。

图1:电动汽车牵引逆变器的示例原理图。常见配置使用六个独立的栅极驱动器IC,每两个负责典型三相交流电机的一个相位。栅极驱动器直接驱动功率器件——IGBT或碳化硅 (SiC) MOSFET,将电池的直流电转换为驱动电机的交流电。传统栅极驱动器通常将开关速率设定为单一特定值。然而,具有动态栅极强度控制的栅极驱动器则可以根据电机状况调整开关速率。

电路的电阻用于可靠地限制给栅极充电或放电时的峰值电流。传统做法是,将电阻值固定在一个特定值,以防止最坏情况下的过压,然而这种做法在更为常见的工作条件下可能会错失潜在的节能机会。

动态栅极强度控制

改变栅极开关速度的能力对功率器件本身和电机都有许多潜在的有利影响。

虽然功率开关的特性已被充分研究,但汽车会遇到各种影响功率开关电气性能的情况,包括电机电流的变化、电池/母线电压的波动,以及功率器件温度的变化等。

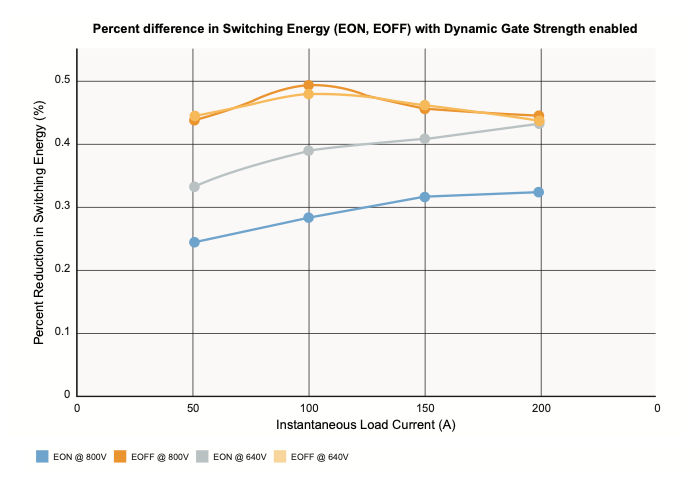

调节栅极驱动电流是根据特定条件调整开关事件 (电量),这对于在各种情况下最大化效率至关重要 (图2)。

图2:不同电流范围下EON/EOFF的比较。(来源:恩智浦)

如果能够根据驾驶条件选择开关行为, 也就是说,如果动态栅极强度控制成为一种可选项,逆变器 (进而整个车辆) 的性能将会更加高效。

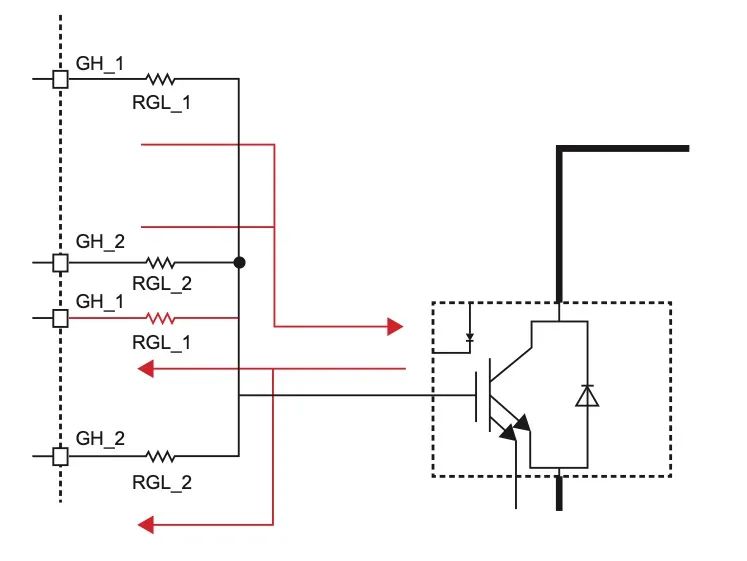

恩智浦通过在其栅极驱动器中集成额外的引脚,实现了这一选项。恩智浦GD3162栅极驱动器为开通和关闭路径各设置了两个可独立控制的引脚。它提供了大约10A、20A的输出选择,以及将两者结合使用以提供高达约30A输出的第三种选择。

为什么说“大约”?实际上,OEM或系统设计人员可能希望包含一个限功率电阻,以根据OEM的偏好和其他系统限制,将电流值限制在略低于10A、20A或30A。

栅极驱动强度可以通过数字输入引脚或SPI命令来控制 (图3)。无论采用哪种方式,客户都可以根据需求选择驱动功率器件的强度。凭借如此宽泛的可选驱动电流范围,GD3162甚至能够驱动多个并联的器件或芯片。

图3:GD3162的应用框图,其中包含两组独立的开通和关闭电阻。栅极驱动强度可以通过SPI命令或GPIO引脚进行选择。

使用GD3162,所需的栅极驱动强度可以在电机旋转过程中实时命令和执行。

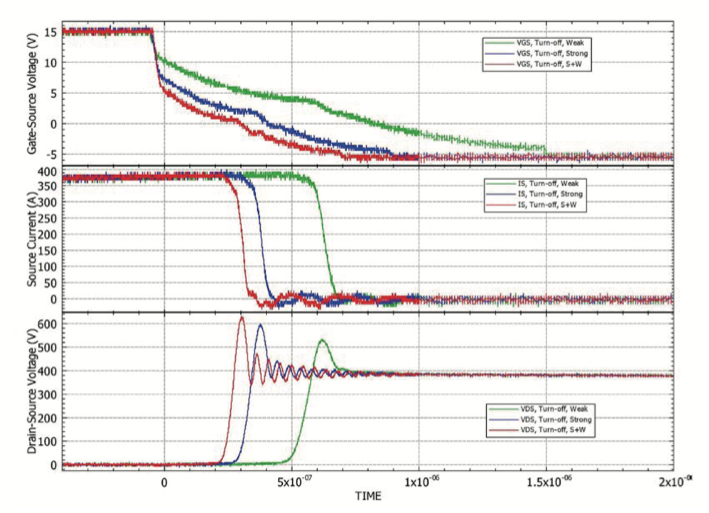

图4:高栅极驱动强度与低栅极驱动强度下开关事件的比较。GD3162能够通过ISEN / COMP引脚从高压侧影响栅极驱动强度。

提升效率

功率器件可能因电压应力过高而受到损坏。尽管汽车电子产品的额定工作温度范围很宽,但只要有可能,仍然建议尽量减轻汽车集成电路 (包括日益先进的栅极驱动器) 的热负荷。

栅极驱动电阻的设计通常始于对最坏情况 (如最大负载、最高电压) 的研究。目标是提供足够的电阻,以在这些情况下提供保护。

这确实最大限度地减少了潜在损害,但最坏情况本质上是非典型的。添加提供动态栅极强度控制的栅极驱动器 (如恩智浦的GD3162) 创造了一种选择,可以在更注重典型 (较轻) 负载条件的栅极驱动强度设置下运行。

系统持续评估多个系统因素 (电流、电压、温度等),始终控制栅极驱动强度,在OEM指定的最适合典型条件的设置下运行,当出现非典型情况时自动切换到更合适的设置,并在条件恢复正常时动态地切换回来。

GD3162为系统集成商提供了更多控制选项,以最佳方式保护功率器件。在更适合典型运行模式下的效率提升可能会非常显著。

随着栅极驱动器效率的提高,冷却需求也得以缓解。因此,系统设计人员能够采用更小的冷却系统,这意味着整个逆变器的尺寸和重量都可以减小。减少整车尺寸和重量最终可能对续航里程产生积极影响。

功能安全和可靠性

牵引逆变器是一个安全关键型应用,通常需要满足ASIL D级的要求。栅极驱动器集成电路必须促进牵引逆变器提升功能安全目标。GD3162为ASIL C/D级,可满足汽车应用的严格要求,符合AEC-Q100的1级认证。

GD3162采用两个引脚分别进行开通和关闭,防止栅极驱动电阻出现单点故障。该器件还能报告指令和接收到的栅极驱动强度,防止潜在故障或栅极驱动强度指令的实时故障。

恩智浦牵引逆变器解决方案

GD3162是一款先进的电流隔离单通道栅极驱动器,专为驱动纯电动汽车、混动电动汽车等中牵引逆变器的最新SiC和IGBT模块而设计。

GD3162提供可调节的动态栅极强度控制驱动功能,具有强大的效率和安全优势。此外,它还具备先进的可编程保护功能,能自动化管理故障情况,并通过中断引脚和SPI报告功率器件和栅极驱动器的状况。

GD316专为高功能安全等级系统 (ASILC/D) 而设计,可满足汽车应用的严格要求,符合AEC-Q100的1级认证。

恩智浦的电动汽车牵引逆变器系统解决方案包括多核锁步MCU、安全SBC、CAN、以太网PHY和高压栅极驱动器,高效可靠地控制向牵引电机的功率转换。

恩智浦的系统解决方案提供了一套丰富的电机控制软件包,与优化的硬件配合。

该电动汽车牵引逆变器系统还提供对高功率开关的精确控制、监测和保护,以提高能效和可靠性。系统可以精确高效地控制电机速度和扭矩,符合ISO26262的ASIL D级要求。

为了支持客户开发牵引逆变器并加速产品上市时间,恩智浦提供一个易于使用的电动汽车功率逆变器控制参考平台,配有系统使能软件。设计平台包括原理图、物料清单、布局文件和安全文档,可用于IGBT或SiC MOSFET模块。

用户可以使用FRDMGD3162HBIEVM评估板 (EVB) 全面探索GD3162的功能。通过更换评估板上的元器件,用户可以评估不同电阻值的效果,并测试 GD3162各种栅极驱动强度的影响。

创新的栅极驱动IC

具有动态栅极强度控制的GD3162是创新的栅极驱动集成电路 (IC),为汽车OEM提供了一个令人振奋的新选择,可显著提升牵引逆变器的性能。其动态栅极驱动功能可在日益宽广的工作范围内为先进的功率开关器件 (如SiC、GaN) 提供卓越的开关性能。

GD3162的动态栅极强度控制提高了逆变器效率,提供了强大的功能安全解决方案,并改进了典型的硬件设计标准,为功率器件保驾护航。

-

探索GD3162:先进IGBT/SiC栅极驱动器的卓越性能2025-12-24 137

-

专业解析SiLM8263BAHB-DG 高性能双通道隔离栅极驱动器2025-08-16 1824

-

GD3162 INTB引脚是否会在启动后变为低电平?2025-04-10 1469

-

恩智浦高压栅极驱动器助力电动汽车牵引逆变器应用2024-10-25 1402

-

使用隔离式 IGBT 和 SiC 栅极驱动器的 HEV/EV 牵引逆变器设计指南2024-09-11 400

-

恩智浦GD3162助力优化牵引逆变器的SiC模块性能2024-08-27 1956

-

栅极驱动器芯片的原理是什么2024-06-10 3553

-

栅极驱动器和牵引逆变器系统的功能安全2022-11-08 4052

-

使用UCC5870-Q1和UCC5871-Q1增加HEV/EV牵引逆变器的效率2022-11-03 1007

-

降低碳化硅牵引逆变器的功率损耗和散热2022-11-02 9533

-

使用TI功能安全栅极驱动器增加HEV/EV牵引逆变器的效率2022-10-28 585

-

高效的电动车牵引逆变器设计2022-09-20 19859

-

栅极驱动器是什么2021-01-27 3597

全部0条评论

快来发表一下你的评论吧 !