不同材料间的焊接冶金特性

描述

本文简单介绍了不同材料间的焊接冶金特性。

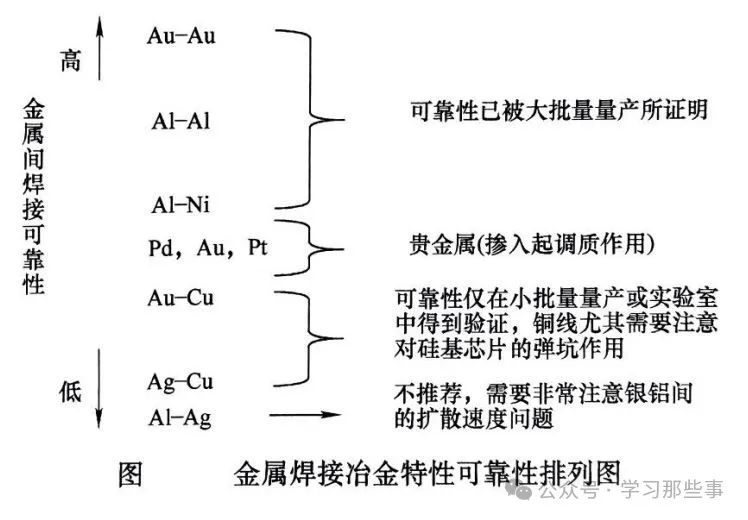

不同材料间的焊接冶金特性是超声波压焊技术中需要重点关注的问题。通过合理选择材料、优化焊接工艺以及综合考虑应用环境等因素,可以提高焊接点的可靠性和稳定性。

在超声波压焊技术中,焊丝材料主要包括金、铜、铝及其合金线,而焊接母材则主要涉及铝、金、铜等芯片端材料,以及铜、银、镍和金等框架或基板表面材料。

以下是对这些材料间焊接冶金特性的详细分析:

金-铝系列冶金特性

金-铝系列或铝-金系列是超声波压焊中常见的冶金体系。前者主要是指金线焊接在铝表面(通常是芯片焊盘),后者则是铝线焊接在镀金表面的基板上。

金与铝的亲和性:金和铝之间具有较强的亲和性,容易相互扩散形成固溶体或金属间化合物。

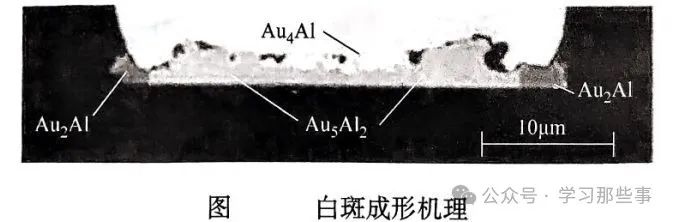

可靠性问题:金属间化合物的形成会导致金-铝键合处的键合强度降低、变脆,以及接触电阻增大。这些化合物具有不同的颜色,如AuAl2呈紫色(俗称“紫斑”),AuAl呈白色(俗称“白斑”),它们不仅脆而且导电率低,极易从相界面上产生裂缝,对键合点的可靠性造成严重影响。

白斑成形机理:白斑的形成与金铝之间的相互扩散和金属间化合物的产生密切相关。具体的成形机理如上图所示。

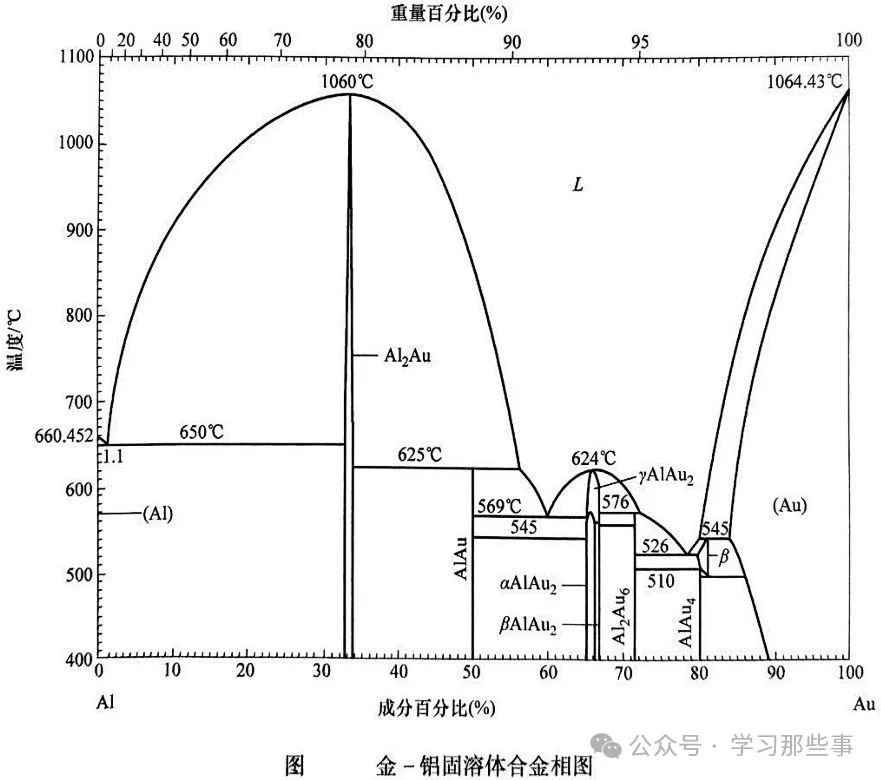

冶金相图研究

美国学者Narenda Noolu等对金-铝的冶金相图进行了深入研究,并得出了以下结论:

金属间化合物的生长:在细间距(如79μm)的键合中,随着间距尺寸的缩小,金属间化合物的生长速度加快,导致在175℃和1000小时的温度条件下,可靠性随间距尺寸缩小而下降。例如,在50μm间距下,可靠性可能在500小时内就出现问题,而在35μm间距下问题更为严重。

绿色塑封料的影响:绿色塑封料可能对金属间化合物的增长起促进作用,因此需要谨慎选择和使用。

等离子清洗的帮助:等离子清洗有助于去除焊接表面的有机污染物,但可能无法有效去除有机酸。因此,在使用等离子清洗时,还需要结合其他方法以确保焊接表面的清洁度。

界面金属的使用:在焊盘下方使用Ta/Ti等界面金属可以阻止金属间化合物的生长,从而提高焊接可靠性。

新设备的参数规范:为了确保焊接可靠性,需要对新设备的参数规范进行可靠性设计优化。

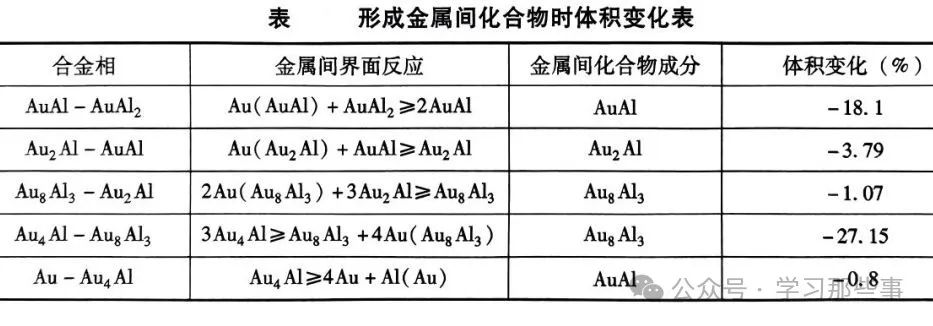

金属间化合物体积变化

Narenda Noolu等还研究了金-铝焊接体系中金属间化合物形成时的体积变化(见下表)。

这些体积变化可能对焊接点的机械性能和可靠性产生重要影响。

其他金属间焊接性系统

除了金-铝体系外,还有其他重要的金属间焊接性系统,如铝-镍体系和铝-铜体系。这些体系主要涉及铝线焊接在镀镍层框架基板或直接焊接在纯铜表面的情形。

同种金属焊接的优势

从可靠性和焊点成型的容易程度来说,同种金属之间的结合情况是最佳的。以功率器件的铝线为例,如果焊接在铝表面,通常是非常可靠的焊接。然而,由于铝是两性氧化物,容易氧化成稳定的Al2O3成分,因此基板和框架上一般不直接镀铝,而是采用真空蒸镀等工艺在芯片表面的焊盘上镀一层铝。

镀层选择及问题

镀银层:主要用于金线、铜线合金线超声波球焊工艺。然而,粗铝线焊接在镀银层上时,结构非常不稳定,容易在长期高温下发生相互扩散形成焊点结合部的空洞,从而影响焊接机械性能并引起可靠性问题。

镀镍层:在铜表面镀镍可以阻止氧化,保持焊接面的清洁。此外,镀镍还可以提高焊接点的耐腐蚀性和机械强度。

镀金层:虽然金与铝之间容易形成金属间化合物,但镀金层在某些特定情况下仍然被使用,如需要提高焊接点的导电性或抗腐蚀性时。

焊接前处理

等离子清洗:是超声波球焊工艺中常用的焊前处理工艺,用于去除焊接表面的有机氧化物。然而,对于某些难以去除的污染物,可能需要结合其他方法进行处理。

氧化层去除:功率器件的铝线焊接由于线径较粗,超声振动摩擦能量足够大,能够去除表层氧化层。但在纯铜表面,氧化非常容易,因此需要在焊接前进行额外的去氧化处理。

铝线焊接在镀金层上的冶金特性

当铝线焊接在镀金层上时,其冶金特性与金-铝系列相似。需要注意的是,铝线焊接一般采用冷超声技术,前期不加热的情况下可靠性相对较好。然而,由于铝线产品多为功率器件,发热量大,从长期可靠性角度来看并不理想。因此,从成本和可靠性角度出发,不推荐采用铝线焊接在镀金层上的冶金体系。

提高金-铝可靠性的方法

材料选择:

在应用环境不严酷、产品发热不多的情况下,传统的99.99%纯度的金线可以满足可靠性需求。

在特殊场合(如汽车电子、严酷使用环境或发热较多而散热不充分)下,采用99%的金加上1%的Pt掺杂的2N金线可以提高可靠性。

应用环境考量:

除了材料选择外,还需要综合考虑应用环境对焊接可靠性的影响。在高温、循环交变温度等恶劣环境下,需要特别注意焊接点的可靠性问题。

同种金属间结合:

优先选择同种金属进行焊接,以避免由于固溶体相互溶解度不同导致的金属间化合物空洞脆性连接问题。

微量元素掺杂:

适当掺杂一些相互不亲和的微量元素,可以阻止亲和金属元素间的相互扩散,同时减缓固溶的速率,从而提高可靠性。

金属氧化物处理:

焊接前需要确保金属表面的清洁度,特别是去除氧化物等污染物。对于难以去除的氧化物,可以采用特殊的处理方法或工艺。

-

激光焊接技术在超薄材料焊接的应用案例2025-01-07 1166

-

激光焊接技术在焊接超薄材料的工艺案例2024-12-25 1249

-

焊接方法对材料的影响2024-11-01 1726

-

激光焊接技术在焊接医疗导管中的工艺特性2024-05-15 838

-

焊接电源特性有哪些?分别表征电源的那些特性?2024-02-27 3842

-

激光焊接镁合金的焊接特性2023-09-05 1478

-

激光焊接/点焊的特性及优势分析?2023-02-01 1948

-

激光焊接技术在焊接不同金属材料的优势2023-01-13 1684

-

激光焊接机在焊接不同金属材料的工艺2022-09-02 2595

-

激光焊接机在焊接钢铁材料的工艺2022-08-24 2065

-

钢铁材料的激光焊接(激光焊接系统)2022-01-21 2262

-

超声波焊接机焊接塑料制品,合适焊接的材料和不适合焊接的材料2018-07-31 5225

-

焊接材料手册及工程应用案例20042009-09-15 415

-

555时间电路的基本特性2009-04-08 911

全部0条评论

快来发表一下你的评论吧 !