半导体行业工艺知识

描述

写在前面

本文将聚焦于半导体工艺这一关键领域。半导体工艺是半导体行业中的核心技术,它涵盖了从原材料处理到最终产品制造的整个流程。

半导体制造流程包含几个核心环节。首先,起始于晶圆准备,选用硅晶片作为制造半导体器件的基础材料。此阶段涉及晶圆的清洗与抛光,以准备一个光滑无瑕的衬底用于后续电子元件的制造。

接下来是图案形成步骤,通过光刻技术在硅晶片上创建精细的图案。具体操作是,在晶片表面涂覆一层光刻胶,再将带有预定电子元件图案的掩模覆盖其上。利用紫外线照射,将掩模上的图案转移到光刻胶层,随后去除曝光部分的光刻胶,从而在晶片上形成所需的图案轮廓。

之后是掺杂过程,向硅晶片中引入特定材料(如硼或磷),以调整其电学性能。这些材料通过离子注入技术,以高速离子形式被精确注入到晶片表面,形成p型或n型半导体。

紧接着是沉积步骤,在晶片上沉积薄膜材料,用于构建电子元件。这包括化学气相沉积、物理气相沉积及原子层沉积等多种技术,用于沉积金属、氧化物、氮化物等材料。

随后是刻蚀环节,通过湿式、干式或等离子刻蚀技术,从晶片表面去除多余材料,塑造出电子元件所需的精确形状和结构。

最后,进行封装,将制造好的电子元件组装成可用于电子设备的成品,包括连接到电路板并与其他元件建立电气连接。

半导体制造工艺极为复杂,依赖多种专业设备和材料,是现代电子设备不可或缺的基石。整个制造周期可能长达数周至数月,涉及数百道精细工序,从晶圆制备到最终封装,每一步都至关重要。

半导体集成电路是高度集成的电子部件,通过在晶圆上批量制造多个相同电路实现。晶圆,作为半导体制造的基础,通常由硅或砷化镓等单晶材料切片而成,其中硅晶圆大多源自沙子,具有资源丰富、环境友好等优势。

1

晶圆的制造

晶圆制造是一个复杂而精细的过程,其核心在于将自然界中的沙子(二氧化硅硅石)转化为高纯度的硅片,进而构建出半导体器件的基础。这个过程始于将沙子冶炼成工业硅(金属硅),随后经过提纯得到多晶硅,再通过直拉工艺提炼出更高纯度的单晶硅棒。这些单晶硅棒经过精细的打磨、切割、倒角和抛光处理,最终转化为用于半导体制造的硅片。

在得到硅片后,制造过程进入了一个循环往复的阶段,包括沉积、光刻、刻蚀和离子注入等关键步骤。首先,硅片需要进行无尘清洁,以确保其表面干净无杂质。随后,将硅片放入机器中进行沉积氧化加膜,以增强其稳定性和性能。接着,在硅片表面均匀涂上光刻胶,并利用光刻机将紫外光线透过光掩模照射到光刻胶上进行曝光,从而将电路图案精确地转移到光刻胶上。

完成曝光后,硅片被送入刻蚀机进行刻蚀。在这个过程中,利用等离子体物理冲击和离子注入技术,将未被光刻胶覆盖的氧化膜和下方的硅片刻蚀掉,形成鳍式场效应晶体管中的鳍状结构。刻蚀完成后,再次进行清洗,以去除光刻胶和杂质。

接下来是离子注入步骤,利用高速度、高能量的离子束流注入硅片,改变其载流子浓度和导电类型,从而形成PN结。为了保护硅片并增强其性能,再次进行气相沉积加覆保护膜。最后,通过CMP化学研磨技术将硅片打磨平整并抛光,为后续的薄膜沉积创造有利条件。

这个循环往复的过程需要重复数十次甚至数百次,才能在一块12寸的晶圆上制作出约700块芯片。每一次循环都涉及到精密的工艺控制和严格的质量检测,以确保最终产品的性能和可靠性。因此,晶圆制造是一个高度技术密集型和资本密集型的行业,对于现代电子产业的发展具有至关重要的作用。

1

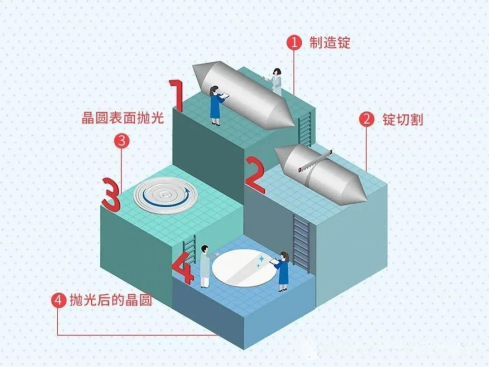

硅锭制造

为了将沙子中提取的硅转化为半导体材料,首先需要进行提纯处理。硅原料在高温下被熔化成高纯度的硅溶液,然后经过结晶凝固,形成一根被称为锭的硅柱。这种用于半导体的锭是通过纳米级微细工艺制造的,具有超高的纯度。

2

晶圆切割

接下来,需要将这个圆陀螺形状的硅锭切割成薄片状的晶圆。这个过程中,我们会使用金刚石锯将其切成均匀厚度的薄片。晶圆的尺寸由其直径决定,常见的尺寸有150毫米(6英寸)、200毫米(8英寸)和300毫米(12英寸)等。晶圆越薄,制造成本就越低;而直径越大,一次能生产的半导体芯片数量就越多。因此,晶圆的厚度和大小都在逐渐变薄和扩大。

3

晶圆抛光

切割后的晶圆表面可能存在瑕疵和粗糙,这会影响电路的精密度。因此,我们需要对晶圆进行抛光处理,使其表面像镜子一样光滑。这个过程中,我们会使用抛光液和抛光设备对晶圆表面进行研磨。加工前的晶圆被称为裸晶圆,因为它还没有经过任何处理。经过物理和化学多个阶段的加工后,我们可以在晶圆表面形成集成电路(IC)。加工完成后,晶圆就会呈现出特定的形状。

晶圆(Wafer)

晶圆是半导体集成电路制造中的核心组件,呈现为一种圆形的平板形态。

晶粒(Die)

在圆形的晶圆上,分布着许多四边形区域,这些区域都是集成了电子电路的IC芯片,被称为晶粒。

分割槽(Scribe Line)

尽管晶粒在晶圆上看起来像是紧密相连,但它们之间其实留有一定的间隔,这个间隔被称为分割槽。设置分割槽的目的是为了在晶圆加工完成后,能够方便地将各个晶粒切割开来,组装成独立的芯片。同时,分割槽也为使用金刚石锯进行切割提供了必要的空间。

定位区(Flat Zone)

1为了区分晶圆的结构,人们特意在晶圆上设置了定位区,这个区域成为了晶圆加工过程中的标准参照线。由于晶圆的晶体结构非常精细,肉眼难以分辨,因此人们以定位区作为基准,来判断晶圆的垂直和水平方向。

凹槽(Notch)

如今,一些晶圆被设计成了带有凹槽的形状。与带有定位区的晶圆相比,带有凹槽的晶圆能够制造更多的晶粒,从而提高了生产效率。半导体产业涵盖了晶圆生产、晶圆加工以及晶圆组装等多个环节。其中,晶圆产业负责生产晶圆;晶圆加工产业则利用晶圆作为材料,设计和制造各种集成电路;而晶圆组装产业则负责将加工过的晶圆切割成晶粒,并进行封装,以防止其受潮或受压。

-

大模型在半导体行业的应用可行性分析2025-06-24 1718

-

半导体行业的知识充电2022-06-13 1488

-

《炬丰科技-半导体工艺》半导体行业的湿化学分析——总览2021-07-09 4821

-

半导体光刻蚀工艺2021-02-05 7003

-

半导体工艺几种工艺制程介绍2020-12-10 11181

-

半导体知识 芯片制造工艺流程讲解2019-01-26 41332

-

半导体基础知识2017-12-05 4184

-

半导体基础知识与晶体管工艺原理2012-08-20 3048

-

[课件]半导体工艺2012-02-26 23861

-

半导体工艺讲座2009-11-18 94690

-

有关半导体工艺的问题2009-09-16 5719

-

标题:群“芯”闪耀的半导体行业2008-09-23 5451

全部0条评论

快来发表一下你的评论吧 !