基于电化学模型的仿真技术在锂电池研究中的应用

模拟技术

描述

随着各国燃油车禁售时间表的推出,新能源汽车的地位愈发稳固。而锂离子电池作为电动车的核心动力源,也越来越受到市场的追捧。锂离子电池在制作过程中涉及正极、电解液、负极、隔膜等材料的选取与匹配,极片设计参数的选择等问题;电池工作过程中涉及化学反应、传质、导电、产热等过程。由此可见,锂离子电池是一个非常复杂的体系。

借助实验手段来探索锂离子电池是一种行之有效的手段,尤其随着表征手段的不断进步,我们能够得到越来越多关于设计参数、工作状况等对电池性能影响的信息。不可否认的是,在锂离子电池开发过程中,设计参数太多,实验任务繁重;各参数对电池性能的影响不明确,实验设计带有一定的盲目性,有时候甚至会出现费时费力费资金却吃力不讨好的现象。改善这一状况的契机是将电池仿真技术应用到电池中来。

锂离子电池仿真技术可以采用等效电路模型、半经验模型、电化学模型等。基于电化学模型的仿真技术能够很好的解决上文提到的问题。作为实验的一种补充,电化学仿真能够在实验之前对各种方案进行模拟,去芜存菁;也能模拟电池在不同工况下的充放电过程,有助于研究者弄清电池内部过程;同时,实验结果也能够指出仿真的不足,推动仿真模型的不断发展。可以说,仿真让实验如虎添翼,实验让仿真锦上添花。

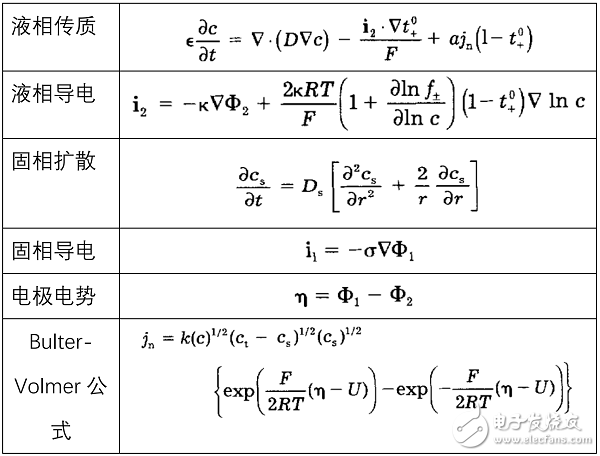

简单说一下电化学模型。电化学模型主要是由传质、导电和电化学反应三个过程构成,其控制方程如下表所示。从复杂程度上来分,电化学模型有单粒子模型、准二维模型、二维模型、三维模型。常用的是准二维模型,以此模型为基础,能够实现包括电池设计、充放电性能、电池内阻(极化)分析等多种目的。在预测电池寿命时,为了减小计算量,常常使用单粒子模型。

1. 仿真技术在电池设计中的应用

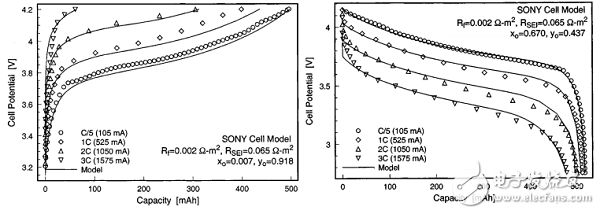

电池设计过程中,除了正负极材料、电解液和隔膜固有的性质参数外,还需要考虑诸多设计参数,如正负极颗粒粒径(r)、极片厚度(L)、极片孔隙率(ε)等。Marc Doyle等使用仿真技术对Sony的LiCoO2/EC、PC、LiPF6/石墨电池进行倍率模拟,得到的电池倍率性能与测试结果十分相近。下图是不同倍率下的充、放电曲线测试结果与仿真结果的比较。

Venkat Srinivasan等使用仿真技术研究颗粒尺寸对LiFePO4半电池功率密度的影响,发现使用小粒径的正极材料有利于提高电池的功率密度,为开发高功率电池提供了一个方向。作者还借助LiFePO4的放电平台标注了电池在恒流放电过程中的欧姆过电势、反应过电势和扩散过电势,找到了大倍率放电时平台变成斜坡的原因,同时为电池降内阻提供了思路。

在电池开发过程中,可以先使用模型对各设计参数与电池性能之间的关系进行摸底,确定主要影响因素,再针对此因素进行实验,能够大大减少实验量。

2. 电池中的副反应和析锂的仿真

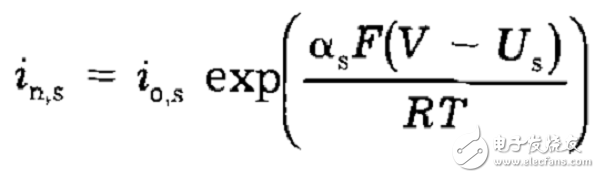

模型中不能忽略副反应时,需要添加一个描述副反应的Bulter-Volmer公式,如下所示。当然,如果副反应造成了其它改变,比如颗粒表面膜层厚度增大,电阻增加等,需要额外考虑。

在LiMn2O4半电池中,研究电解液溶剂(PC)与锂离子的共嵌入副反应(不可逆)造成的自放电时,将低速CV曲线作为模型校正标准,将副反应的传递系数作为可变参数。对于不同活性物负载量的电池,得到的副反应传递系数不同。电池中的副反应难以控制与监测,使用模型和参数辨识的方式得到与副反应相关的理化参数有时不失为一种有效的手段。

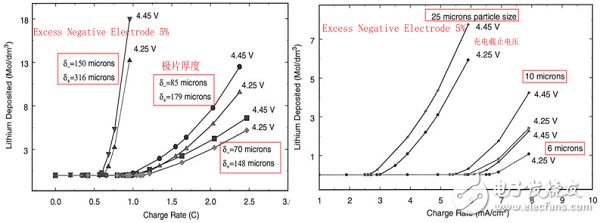

析锂是造成电池安全和容量衰减的罪魁祸首之一。理论上,对锂电位低于0V时就会析锂,实际上由于反应需要驱动力,会有一定的过电势,使负极析锂电位偏离0V。在析锂模型中,除了需要增加一个描述析锂反应BV公式之外,还要考虑锂沉积对容量的影响、沉积层对颗粒表面膜层的影响。对LiMn2O4/石墨全电池研究发现:N/P是抑制析锂的一种有效方法,颗粒粒径越大越容易析锂,极片越厚越容易析锂,析锂主要发生在恒流充电的末端,在恒压阶段析锂现象迅速减弱并消失。下图是极片厚度、颗粒尺寸、充电截止电压对析锂量的影响。

除此之外,对于其它副反应,比如电解液的分解、负极上SEI膜的形成、电极中不可逆产物的生成等,都可以使用仿真技术进行摸索。

3. 电池内阻

常用来描述电池内阻的有DCR和EIS,对于这两种内阻,都可以用模型来描述。

EIS测试过程中要求使用小扰动信号,以保证体系内部保持(准)稳态,输入信号与输出信号呈线性关系。因此在建模过程中认为电池内部处于稳态过程,而且是线性响应。基于这些假设以及阻抗有实部和虚部之分对电化学模型的控制方程进行修正,得到EIS模型。借助EIS仿真,能够研究扩散、电化学等过程对EIS的影响;也能研究电极材料的电化学活性、电导率等对EIS的影响;还能分别考察全电池的两个电极的情况。是一种非常方便的手段。

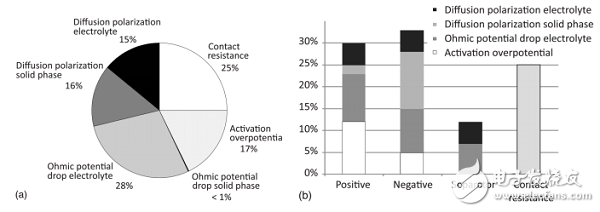

对DCR的仿真,简单来讲,就是改变电化学模型中的充放电模式,将恒流充电或放电改为脉冲充电或放电。Andreas Nyman在其文章中分析电池的各种极化时给出了极化的计算式,并且基于此计算出LiNi0.8Co0.15Al0.05O2/LiPF6, EC:EMC 3:7/MAG-10体系中不同极化占据的比例。非常有助于我们理解电池内部极化。下图展示了文中对极化的分解结果。

内阻是电池的一个非常重要的性能指标,对电池的快充、产热、老化都有重要影响。如果能够通过模型将电池中正负极和电解液的欧姆内阻、反应内阻、扩散内阻分析清楚,对改善电池性能十分有利。

4. 电池寿命预测

锂离子电池容量衰减的原因很多,比如材料结构坍塌、副反应消耗锂、SEI消耗锂及其造成的内阻增加、析锂等。为了计算方便,一般的模型中只考虑一到两种衰减原因。

单粒子模型是对准二维模型的一种简化:认为极片中所有的活性物颗粒都是相同的,即其内部锂离子浓度分布和外部所处的环境都是相同的。

将寿命衰减归因于电解液溶剂被还原而消耗锂并导致负极膜层电阻增大时,Gang Ning等定量地研究了放电深度(DOD)对放电截止电压的影响,充电截止电压对Li损失和内阻的影响,以及循环次数对容量、内阻的影响。仿真结果符合我们对电池的基本理解,其优点在于将这些影响定量化。

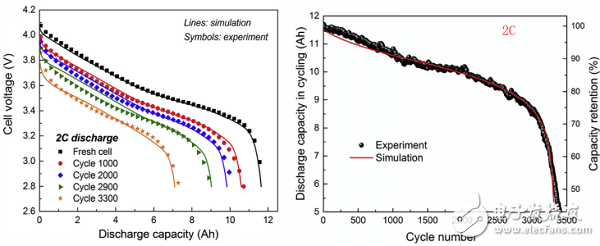

有研究者认为析锂在大部分充放电过程中都存在,而且电池容量衰减速率出现拐点(由线性衰减区过度到非线性衰减区)是析锂造成的。基本思路是:在循环前几圈,SEI膜的形成造成靠近隔膜处的负极局部孔隙率降低,使局部电解液电势梯度增大,为析锂创造了条件;而析锂进一步造成孔隙率减小,形成一个正反馈,最终导致容量的指数衰减。基于这种考虑,建立由SEI生长和析锂造成容量衰减的寿命模型。此模型在预测NCM622/EC/EMC (3:7 by wt.)+2% wt% VC/石墨体系的寿命时,虽然对循环过程中充放电曲线的预测存在些小误差(如下左图),但是瑕不掩瑜;对循环过程中的容量预测准确度较高(如下右图)。模型结果表明,负极电解液电势从隔膜/负极端到负极/铜箔端逐渐升高;电极电势分布也符合这个趋势,在新鲜电池中没有析锂现象,循环到1000圈时,已经发生析锂;析锂首先发生在靠近隔膜的的负极区,在恒流充电末端负极电位最低,最容易析锂。

另外,还可以使用模型来估算容量损失。比如,假设容量损失主要来源于充放电过程中正负极SOC区间的偏移和活性物质损失,并且以放电开始时正、负极SOC和正负极活性物含量为变量,通过寿命模型和实测放电曲线辨识出活性物损失量和放电开始时正负极SOC。可以定量分析正负极对容量衰减的贡献。

通过电化学模型对电池进行寿命预测,虽然模型比较复杂,但是由于该模型是基于电池内部实际过程建立的,因而准确性较高。使用模型探索容量损失的主要原因,比对循环后的电池进行拆解、测试要迅速方便。

以上对锂离子电池仿真中电化学模型的主要功能做了简单介绍,不过电化学模型能做工作远远不止这些,其它还有诸如功率、温升、安全等都能够使用模型来探索。虽然让我们自己建立电化学模型会存在对电池内部过程的理解、偏微分方程和非线性方程的求解以及物理场的耦合等多种困难,但是现在有商业软件Comsol,能够帮助我们快速建立电化学模型,减少建模过程需要的精力。

-

锂电池的电化学模型2022-07-20 14908

-

新型铜互连方法—电化学机械抛光技术研究进展2009-10-06 7185

-

薄膜锂电池的研究进展2011-03-11 2966

-

18650锂电池化学电源测试技术的发展历程2013-05-04 4395

-

电化学原理介绍和分析方法2017-10-16 11697

-

锂电池的等效阻抗及测量方法2018-01-29 12181

-

电化学检测器有什么功能?2019-10-16 3344

-

电化学工作站有什么功能?2020-03-30 3794

-

电池的电化学阻抗谱原理是什么2021-03-11 5885

-

电化学-电池与电解2009-11-02 584

-

锂电池高温存放后的电化学容量衰减解析2017-10-11 1769

-

锂电池极片设计及表面缺陷对电池电化学性能的影响分析2022-11-01 3913

-

通过锂电池数值仿真技术提升工作效率2022-12-19 1305

-

关于锂电池电芯设计和电池产热研究2023-01-17 1194

-

锂电池储存库和电化学储能电站应配置的消防设施包括哪些?2024-03-22 1845

全部0条评论

快来发表一下你的评论吧 !