什么是多层瓷介电容器焊接,为何选择大研智造激光锡球焊锡机?

电子说

描述

0 引言

多层瓷介电容器作为陶瓷电容器的一种,凭借容体比大、结构致密、电损耗小、无极性、贮存方便等诸多优势,在航天、航空、兵器以及消费类电子产品等众多领域有着广泛应用。将其组装于印制电路板(printed circuit board,PCB)上形成稳定电气连接时,常采用回流焊接、波峰焊接及手工焊接等方式,各方式均有自身特点与适用场景。

手工焊接是利用电烙铁加热被焊金属件和锡铅焊料,借助熔融焊料对金属表面的润湿作用形成合金,待焊料凝固后实现连接的工艺。因无需复杂辅助设备且操作灵活方便,尤其适用于加工数量少或不易实现自动焊接的情况。然而,某所曾出现这样的问题:使用电烙铁更换多层瓷介电容器后,该电容器在温度循环试验时发生烧毁故障。经破坏性物理分析(destructive physical analysis,DPA)发现,故障根源是手工焊接致使器件内部生成微裂纹。这凸显出手工焊接工艺应用于多层瓷介电容器时存在隐患,为保障产品质量与可靠性,避免后续手工焊接再引入裂纹,对其焊接工艺进行优化至关重要,最终经多方考量与实践验证,决定引进大研智造的激光锡球焊接设备来解决这一难题。

1 故障分析

1.1 DPA 分析结果

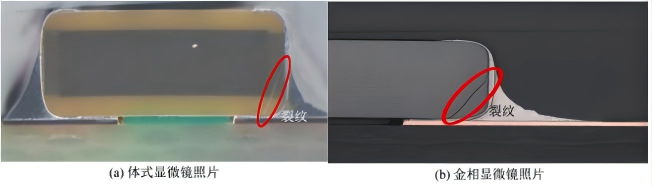

对故障器件进行 DPA 分析,从对应的照片(如图 1 所示,图 1 展示了故障器件经 DPA 分析后的内部裂纹情况)中可清晰看到,器件端电极瓷体内部裂纹从焊点部位的瓷体表面沿约 45° 角向端头内部延伸,此形貌为典型热冲击产生的裂纹,表明在热应力作用下,器件本体在焊点末端或端电极附近出现了裂纹。

图1 故障器件DPA分析照片

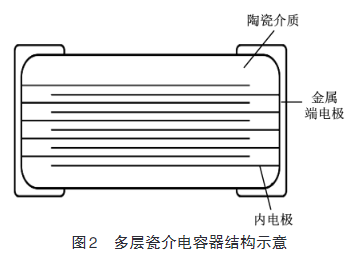

多层瓷介电容器由金属内电极、金属外电极、陶瓷介质构成多晶多相体(其结构示意可参考图 2,图 2 呈现了多层瓷介电容器各组成部分的结构关系),内部各种材料的热传导系数(δT)和热膨胀系数(coefficient of thermal expansion,CTE)差异较大,内电极、端电极、陶瓷的 CTE 分别为 16×10-6 K-1、18×10-6 K-1 和(9.5 - 11.5)×10-6 K-1。受这种材料特性差异影响,在热应力作用下,陶瓷介质极易生成裂纹。即便初始裂纹未进入电极有效区,但在后续温度循环试验时,环境应力会促使裂纹扩展到内电极有效区,最终导致器件失效,严重影响产品正常使用和性能稳定性。

1.2 手工焊接流程及潜在问题

复查产品生产过程发现,多层瓷介电容器最初采用回流焊进行焊接,因产品使用中其器件损坏,后续改用手工焊接更换,具体器件更换操作流程如下:

- 器件拆卸:用电烙铁对需更换的电容进行解焊操作,拆卸后的器件不再使用。

- 焊盘除锡:借助电烙铁和吸锡带去除 PCB 焊盘上多余焊锡,为后续焊接做准备。

- 器件预热:更换的器件在焊接前进行预热,旨在调整器件状态,减轻焊接时热冲击影响。

- 手工焊接:先在 PCB 焊盘上预加锡,再将预热后的器件置于焊盘上,接着在焊盘上涂刷助焊剂,然后用电烙铁对焊接位置加锡,要求焊锡爬锡高度控制在器件本体高度的 1/4 - 3/4 之间,以此规范焊接效果。

- 清洗:对 PCB 器件更换位置附近区域进行清洗,保持焊接部位及周边环境清洁。

深入分析故障器件加工路线后,发现以下因素会影响器件在手工焊接时所受热应力:

- 助焊剂涂敷位置:焊接中,助焊剂有传递热量和减少热量损失的作用,其涂敷位置不同,器件和焊料所受热应力不同。例如,将助焊剂涂敷位置由焊盘改为焊丝上甚至不涂敷,能在一定程度上降低器件本体在焊接过程中受到的热冲击。

- 电烙铁温度:焊接时电烙铁给焊盘加热,热量经焊盘传递到器件上造成热冲击,适当降低电烙铁温度,有助于减少器件本体受到的热冲击。

- PCB 预热:焊接前对 PCB 预热,可降低器件和 PCB 间的温差,从而减轻焊接时器件本体受到的热应力,利于提高焊接质量和器件稳定性。

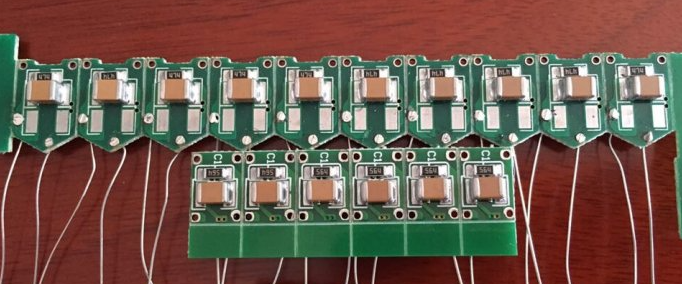

2 试验验证

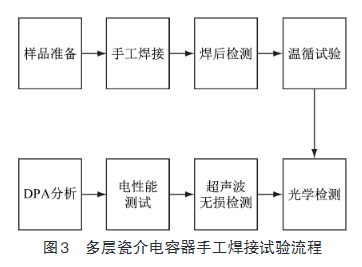

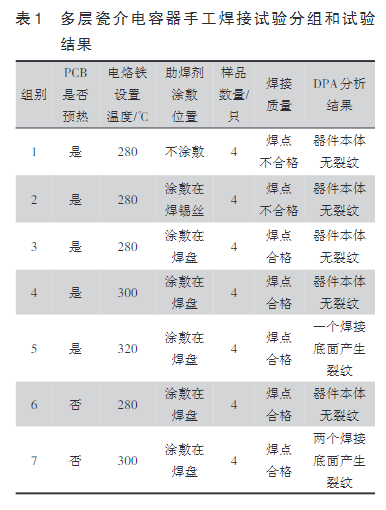

基于对多层瓷介电容器手工焊接过程的梳理,以助焊剂不同涂敷位置、手工焊接温度、PCB 是否预热为变量,开展手工焊接试验验证工作,试验流程如图 3 所示(图 3 详细展示了整个试验从准备到检测的具体步骤流程),试验分组与结果见表 1(表 1 列出了各试验分组的变量设置及对应检测结果数据)。

2.1 检测结果概述

- 光学检测方面:采用 20 倍放大镜对焊接后的多层瓷介电容器外观逐一检测,器件外观均无损伤,从外观初步判断焊接质量尚可。

- 电性能测试方面:针对焊接后电容器的电容量、损耗角正切及绝缘电阻等关键电性能指标进行专业测试,结果显示器件各项电性能均符合要求,表明焊接操作未对器件电性能造成不良影响。

- 超声波无损检测方面:运用 50MHz 频率探头对焊接后的多层瓷介电容器进行无损检测,未发现器件内部有异常气孔类缺陷,说明焊接过程未引发内部结构完整性方面的明显问题。

然而,通过 DPA 分析发现部分器件本体有裂纹生成,这意味着尽管手工焊接产生的裂纹初始未进入内电极有效区,但在后续温度循环试验中,裂纹存在扩展到内电极有效区的风险,一旦扩展,必然导致器件功能失效,影响产品可靠性和使用寿命。

2.2 变量影响分析

- 助焊剂涂敷位置影响:对比分组 1 - 3 的试验结果可知,在 280℃的焊接温度下,助焊剂涂敷位置对器件本体是否产生裂纹无直接影响,但会影响手工焊接质量。因助焊剂除传递热量外,还兼具去除焊盘表面氧化物、降低液态钎料对焊盘润湿难度的作用,当不涂敷助焊剂或仅涂敷在焊锡丝上时,不利于液态钎料充分润湿焊接界面,导致焊接质量不符合要求,影响焊接效果稳定性。

- 焊接温度与 PCB 预热影响:对比分组 3 - 5 的试验情况,在 PCB 预热条件下,当焊接温度达到 320℃时,器件本体开始产生裂纹,即器件本体和 PCB 预热温度不变时,焊接温度达 320℃便会出现裂纹,可见降低手工焊接温度对避免器件产生裂纹很有必要。

对比分组 6 和 7 的试验数据,PCB 不预热时,焊接温度达到 300℃器件本体就开始出现裂纹,相较于 PCB 预热的分组,其出现裂纹的焊接温度低了 20℃(此处明确了温度差值,增强对比效果),表明 PCB 预热能有效降低器件本体与焊点间的温度差,提高器件耐手工焊接的温度。

3 激光锡球焊接设备的引入及优势

3.1 引入背景

鉴于手工焊接在多层瓷介电容器焊接中面临的诸多问题,尽管通过调整助焊剂涂敷位置、控制电烙铁温度以及进行 PCB 预热等措施可在一定程度上缓解热应力影响,但仍难以彻底避免裂纹产生及由此引发的器件失效风险。为根本解决这一难题,保障多层瓷介电容器焊接质量和产品可靠性,经对各类焊接技术及设备综合评估与筛选,最终决定引进大研智造的激光锡球焊接设备。

3.2 激光锡球焊接设备优势

能量集中,热影响小:大研智造激光锡球焊锡机采用激光焊接方式,能量高度集中于焊接部位,可实现局部精准加热。与传统手工焊接靠电烙铁传导热量至整个焊接区域及周边不同,激光焊接的热影响区域极小,能大幅减少热应力对多层瓷介电容器内部不同材料的不良影响,有效避免因热膨胀系数差异引发的裂纹问题,确保器件在焊接过程中的结构完整性。

温度精确控制:该设备配备先进智能控制系统,能实时精确监测和调控焊接温度。操作人员可依据多层瓷介电容器的材料特性及具体焊接要求,精准设定温度参数,使焊接过程始终处于最适宜的温度区间。这既避免了因温度过高致使陶瓷介质等材料性能受损、产生裂纹,又确保焊料充分熔化,形成高质量焊点,保障焊接质量稳定可靠。

高精度焊接保障:借助高精度定位系统与精细的激光束聚焦技术,激光锡球焊锡机可将激光光斑聚焦到极小范围,精确对准多层瓷介电容器的焊接点位。无论对于尺寸较小的多层瓷介电容器,还是其精细的电极部位,都能实现高精度焊接操作,保证各焊点的大小、形状及焊接深度等关键指标高度一致,满足多层瓷介电容器对焊接精度的严格要求,进一步提升焊接质量,降低因焊接不良导致的器件失效风险。

工艺一致性高:设备具备自动化焊接流程,操作人员只需按多层瓷介电容器的型号、规格等参数简单设置,即可启动设备进行稳定且一致的焊接操作。整个焊接过程由精确程序控制,不受人为因素(如操作手法、精力状态等)影响,无论是单个焊接还是批量生产,都能保证每次焊接的工艺参数、焊点质量等高度一致,有效解决手工焊接中因操作人员差异导致的质量参差不齐问题,提高产品整体一致性和稳定性,为大规模生产多层瓷介电容器提供有力保障。

4 激光锡球焊接设备在多层瓷介电容器焊接中的实际应用

某所引入大研智造激光锡球焊锡机后,其技术团队依据多层瓷介电容器的具体特性,对焊锡机进行针对性参数设置。例如,参照电容器陶瓷介质的耐热性能,将焊接温度精确设定在合适数值,同时结合电极尺寸和间距等因素,合理调整激光光斑的聚焦精度以及焊接时间等参数。

实际应用效果显著,经激光锡球焊接后的多层瓷介电容器,在后续严格的温度循环试验以及各项性能检测中,均未再出现因焊接导致的裂纹问题。产品的一次通过率从原来手工焊接时的不足 70% 提升到了 95% 以上,大幅减少了因焊接质量问题引发的返工和维修环节,降低了生产成本,有力保障了航天电子产品的高质量交付,进一步巩固了该所在航天领域的市场竞争力。

不仅如此,在其他如消费类电子产品制造等领域,类似的积极效果也不断显现。众多企业引入该设备后,充分利用其优势,有效解决了多层瓷介电容器焊接质量不稳定的问题,提升了产品整体质量,增强了市场竞争力,进一步验证了大研智造激光锡球焊锡机在多层瓷介电容器焊接应用中的可靠性和价值。

5 总结与展望

通过深入分析多层瓷介电容器手工焊接过程中因热应力导致裂纹及器件失效的问题,并开展系列试验验证,清晰认识到手工焊接应对此类问题存在局限性,即便采取多种优化措施,也难以彻底解决问题。

大研智造激光锡球焊锡机的引入,凭借能量集中、温度精确控制、高精度焊接保障以及工艺一致性高等显著优势,有效攻克了多层瓷介电容器焊接难题,在实际应用中为航天、消费类电子产品等相关制造企业带来产品质量提升、生产效率提高、成本降低以及市场竞争力增强等诸多益处。

展望未来,随着电子技术持续发展,多层瓷介电容器在更多高端、精密电子产品中的应用将越发广泛,对其焊接质量要求也会愈发严苛。大研智造激光锡球焊锡机有望通过持续的技术创新与优化升级,进一步提升焊接性能,例如实现更精细化的温度调控、更高的焊接精度以及更强的兼容性等,从而更好地适应未来复杂多变的焊接需求,在多层瓷介电容器乃至整个电子制造行业的发展中持续发挥关键作用,助力我国电子产业在全球市场占据更有利地位,不断书写高质量发展新篇章。

大研智造作为专注于智能制造精密焊接领域、拥有超过 20 年行业经验的技术厂家,一直致力于为客户提供最新的技术资讯和深度分析,助力解决焊接工艺中的各类挑战。我们诚挚欢迎各界朋友通过大研智造官网与我们联系,了解更多关于激光焊锡机在智能制造精密焊接领域的应用详情,或提出您的特定技术需求。同时,也热情邀请您来我司参观、试机、免费打样,共同探讨激光焊接技术的美好未来,携手推动电子制造行业的高质量发展。

- 相关推荐

- 热点推荐

- 焊接

-

什么是瓷介电容器?2021-06-18 1799

-

什么是多层片式瓷介电容器((MLCC)2017-09-25 23823

-

福建火炬多层瓷介电容器通过验收2010-01-11 1998

-

瓷介电容器的分类_瓷介电容器的用途2020-01-07 4000

-

什么是瓷介电容器?2020-04-22 4887

-

大研智造激光锡球焊接:革新PCBA焊接技术2024-07-08 1113

-

大研智造 精密焊接,精准未来:激光锡球焊接技术的优势剖析2024-08-01 882

-

大研智造激光自动锡球焊锡机——电子制造领域的卓越之选2024-11-04 884

-

解析大研智造激光锡球焊锡机在SMP微型电连接器焊接的优势(下)2024-12-09 990

-

大研智造焊锡机厂家 解析激光锡球焊锡机如何赋能U盘制造2024-12-17 771

-

大研智造激光锡球焊锡机:攻克精密焊接难题的“利器”2024-12-19 865

-

假焊?连锡?焊点不饱满圆润?焊盘尺寸太小?焊接效率低下?来看看大研智造激光锡球焊锡机!2024-12-26 1114

-

解析大研智造激光锡球焊锡机助力医疗设备精密焊接的独特优势2024-12-27 868

-

焊锡机厂家大研智造:引领锡球焊锡机和全自动焊锡机发展的“领航者”2025-01-03 753

-

从“制造”到“智造”:大研智造激光锡球焊锡机如何定义焊接新范式?2025-02-24 726

全部0条评论

快来发表一下你的评论吧 !