低功率隔离式辅助电源的实现方法

描述

欢迎来到《电源设计小贴士集锦》系列文章

本期,我们将聚焦于隔离式辅助电源介绍两种方法,可以用于降低隔离式辅助电源中的设计复杂性和噪声耦合。

各种各样的工业和汽车系统都会使用隔离式辅助电源。在大多数使用反激式或推挽式转换器来实现隔离式辅助电源的现有方法中(请参阅德州仪器 (TI) “混合动力汽车/电动汽车的隔离式辅助电源架构和拓扑权衡”和“具有 3 种 IGBT/SiC 辅助电源解决方案的混合动力汽车/电动汽车牵引逆变器功率级参考设计”),都需要进行大量的设计工作,并且依赖于低漏电感隔离变压器。

在本期电源设计小贴士中,我将介绍两种方法,它们都可以降低隔离式辅助电源中的设计复杂性和噪声耦合。一种方法适用于多个隔离式输出和高达 8W 总输出功率,它使用电感器-电感器-电容器 (LLC) 拓扑,以及半桥驱动器,如 TI 的 UCC25800-Q1。第二种方法集成有隔离变压器,适用于高达 1.5W 的功率和一个隔离式输出,它采用单一集成电路 (IC),如 TI 的 UCC14240-Q1。该器件同时包含电源和反馈隔离,仅需滤波电容器和电阻分压器即可完成设计。

由于隔离式电源的复杂性,尤其是在低功率水平下,将会造成巨大的成本、尺寸和设计资源负担。最常见的低功耗拓扑是反激式转换器。常规反激式转换器使用光耦合器,将输出电压从次级侧反馈回初级侧上的控制器 IC。由于长期可靠性问题,低成本光耦合器不适合在要求苛刻的汽车和工业环境中选用。即使采用闭环调节,也只会真正完全调节其中一个反激式输出。可以采用具备初级侧调节的反激式转换器,消除任何光耦合器要求,如 TI 的 LM5180-Q1。然而,对低漏电变压器的需求及其在噪声和隔离方面的挑战仍然存在。

在大多数转换器拓扑中,低漏电变压器是穿过隔离栅高效输电的关键。一些方法可以减少变压器漏电感,如紧密耦合的绕组和交错,它们通常会增加初级到次级电容。该电容会传播来自隔离式转换器开关本身以及隔离式输出所连接电路(如牵引逆变器或车载充电器中的高侧开关)的噪声。这些开关可能以超过每纳秒 100V 的幅度上下摆动。此外,在需要高压(数千伏)增强隔离和低漏电感的变压器中,会造成显著的成本和尺寸负担。

我这里将重点关注大约为 8W 或更低的高度隔离电源需求,此时可用的初级侧电源范围为 12VDC 至 24VDC。当连接到交流电源或 400V 和 800V 电池的电路中需要电源时,高隔离额定值(3kV 均方根 [RMS] 或更高)是满足安全隔离要求所必需的。应用示例包括,电动汽车车载充电器和牵引逆变器中的隔离式辅助电源,它们通常需要大约 +15V 的电压来实现快速开关导通,需要大约 –5V 的电压来实现快速开关关断,并且回路连接到大功率开关的发射极或源极。

一个 IC 实现多个输出和高达 8W 的功率:UCC25800-Q1

利用 LLC 拓扑(请参阅应用手册“采用 UCC25800-Q1 开环 LLC 变压器驱动器的隔离式栅极驱动器辅助电源设计”),可在没有反馈的情况下实现隔离式输出电压的良好负载调节。此拓扑实际上使用变压器的漏电感来提供软开关,可以大幅降低主开关中的开关损耗。通过耦合电容,实际上可以消除漏电感对输出调节的影响,因此可以使用高压隔离变压器,使初级侧和次级侧分别位于单独的线轴上。这使得耦合电容非常低,从而实现低系统噪声和高压(数千伏)增强隔离,满足安全需求。软开关与通过耦合电容器消除漏电感相结合,可以将漏电感化敌为友。

这种方法确实需要稳定的输入直流电源来供电,从而避免对次级侧调节的需求。在使用双开关半桥(用于此处所需的低功率水平)的情况下,会将一半输入电压的方波施加到变压器初级侧。在汽车应用中,通常会有 12V 或 24V 稳压直流电压以用于其他用途。如果前置稳压器必不可少,则简单的单端初级电感转换器将会提供稳定的 15V 或 24V 输入电源。相比控制低漏电反激式变压器引起的控制系统噪声这一挑战,此前置稳压器的设计负担通常要小得多。

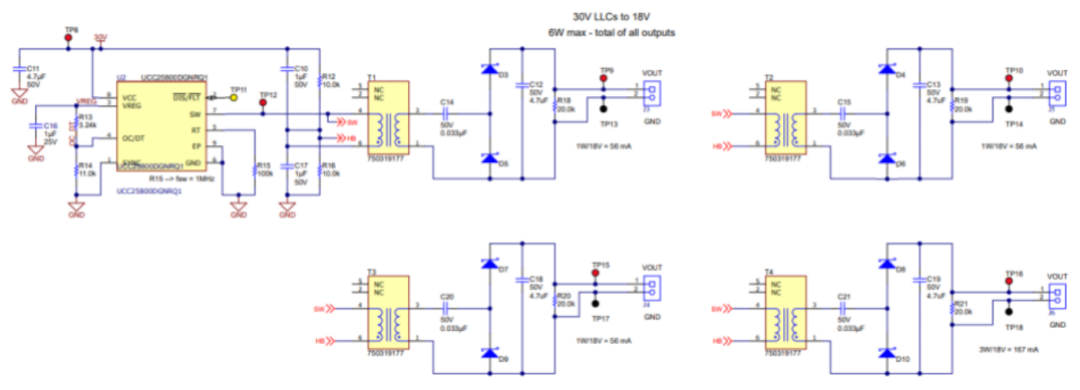

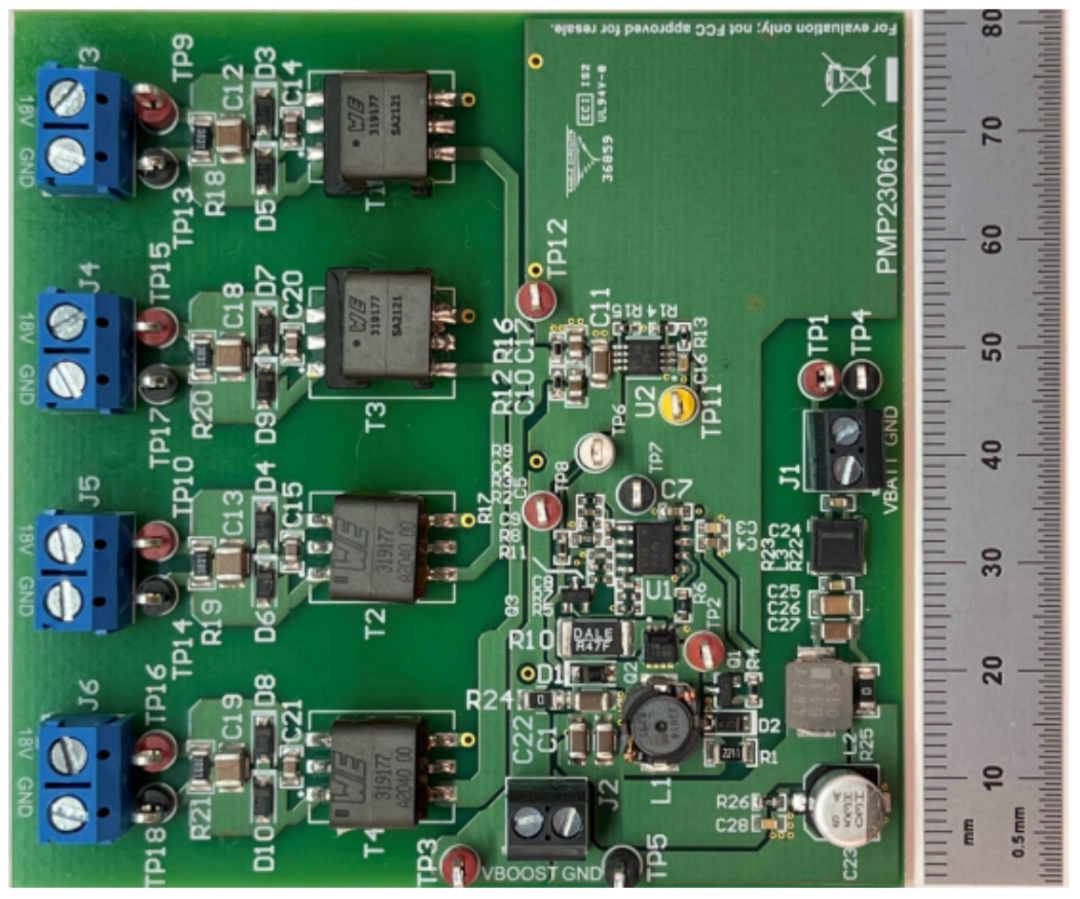

已发布的 UCC25800-Q1 设计示例包括,“适用于牵引逆变器应用的预调节隔离式驱动器辅助电源参考设计”:四个输出,30V 下总共 6W(如图 1 和图 2 所示);以及“适用于牵引逆变器应用的隔离式 IGBT 和 SiC 驱动器辅助电源参考设计”,采用 +16V/–5V,实现 24V 下最大 6.6W。绝缘栅双极晶体管 (IGBT) 和碳化硅 (SiC) 驱动器参考设计中使用的变压器仅具有 1.3pF 典型值的初级到次级电容,而类似功率的反激式变压器的典型值为 20pF。这一超过 10 倍的电容减小幅度,表示系统中的噪声扩散至少会降低 20dB。仅有的初级和次级接口是变压器。

图 1. 来自预调节参考设计原理图

隔离式四输出转换器

图 2. 预调节参考设计装配板,

包含输入电压为 6VIN 的升压电路

在负载为 10% 最大负载至 100% 最大负载的范围内,四个输出的输出调节从 16.25V 到 17.27V 不等。

需要低于 2W 隔离式电源时的一种更简单的方法:UCC14240-Q1

更为简单的方法是使用自包含隔离式转换器 IC,其中集成有变压器和次级到初级反馈,只具有设置正负输出所需的输入/输出电容器和分压器。功率级包括一个初级侧全桥、一个具有极低初级到次级电容(约为 3.5pF)以尽可能降低系统噪声耦合的隔离变压器,以及一个全桥输出整流器。通过选择 13MHz 开关频率,可实现这种低初级到次级电容,并使其自身的开关噪声远离汽车应用中任何需要关注的频带。IC 的内部反馈使输入电压能够与标称电压相差 ±10% 以上,并且仍然提供良好调节的正负电压,达到标称输出的 1.3% 以内。此 IC 表明拓扑复杂性(完全包含在 IC 中)不会造成设计负担。

UCC14240-Q1 在 21VIN 至 27VIN 下工作,适用于牵引逆变器、车载充电器和电机控制中 IGBT 和 SiC 金属氧化物半导体场效应晶体管的栅极驱动应用,它使用 +15V 典型正电压来导通器件和 –5V 典型负电压来关断器件。不过,也允许 18V 至 25V 总电压范围内的其他正负电压组合。

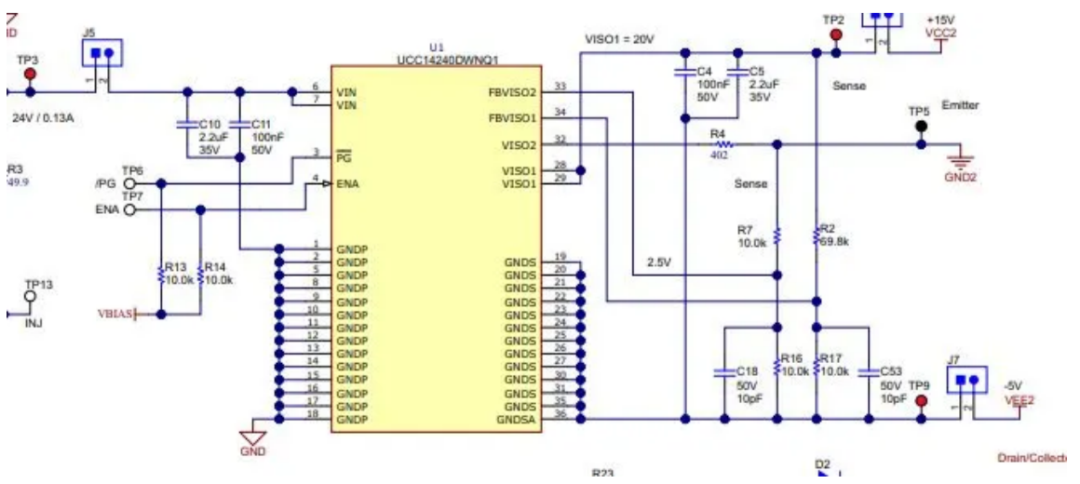

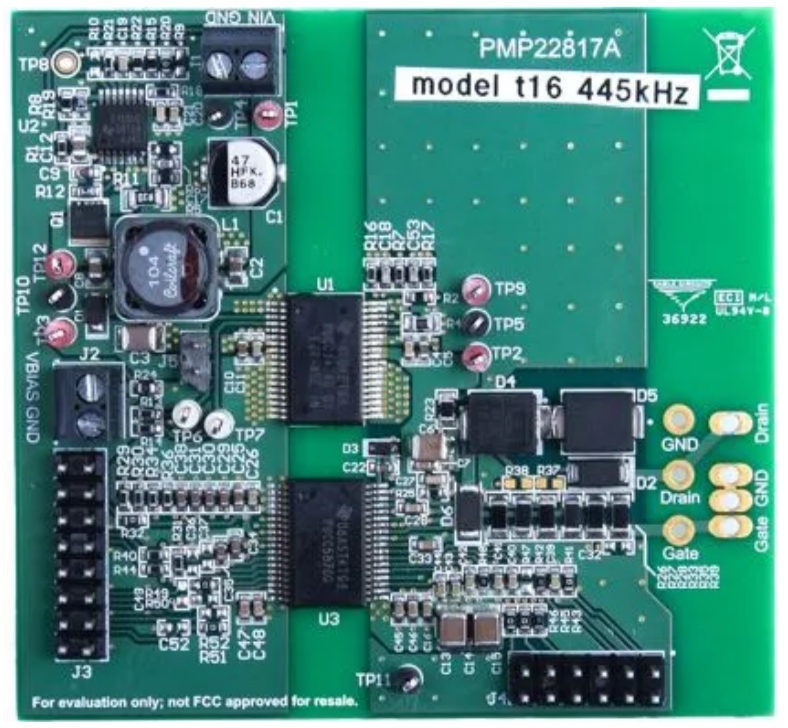

图 3、图 4 和图 5展示了一个自包含高隔离示例,该示例具有 3000VRMS 计划隔离,是“SPI 可编程栅极驱动器和辅助电源参考设计”的一部分。U1 是实际的直流/直流隔离式电源,U3 是智能隔离式栅极驱动器,而具有 Q1 和 L1 的 U2 是汽车电池到直流转换器。请注意 8mm 初级到次级隔离谷。

图 3. 来自汽车类“带集成变压器的

SPI 可编程栅极驱动器和辅助电源参考设计”原理图

隔离式 +15V/–5V 转换器

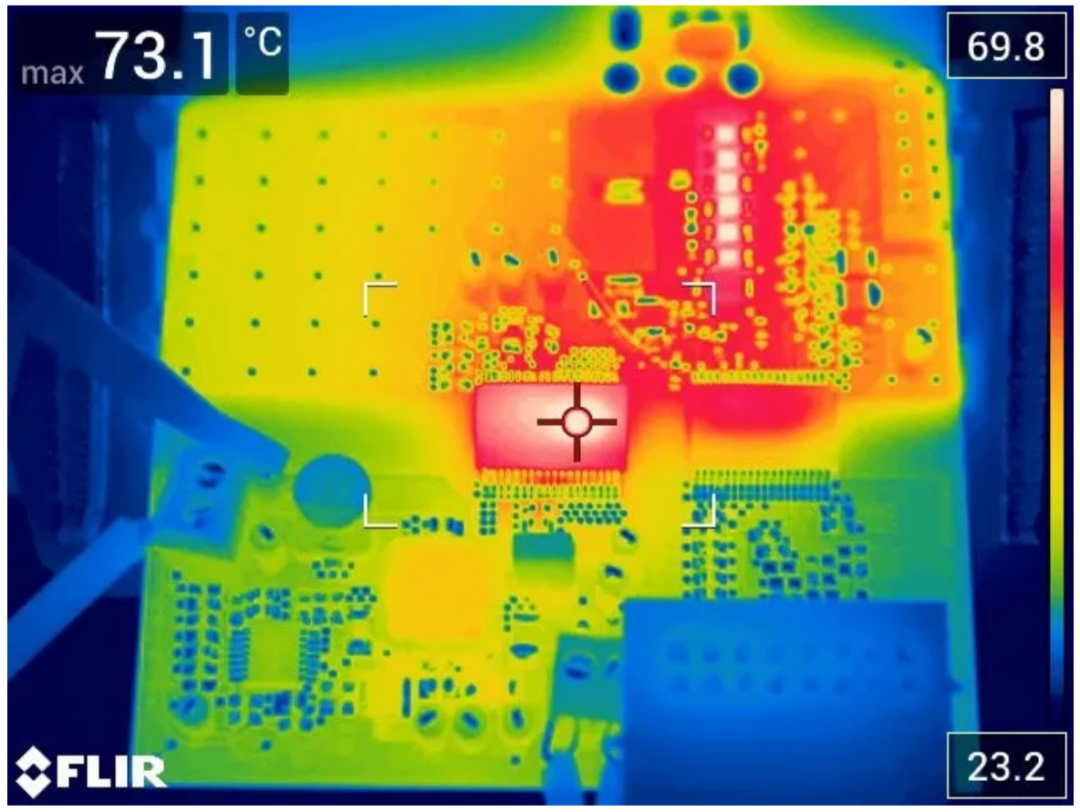

图 4. 汽车类 SPI 可编程参考设计装配板

图 5. 1.6W 负载汽车类 SPI 可编程参考设计热图像

凭借这两种方法,为大功率逆变器和电池充电器中的栅极驱动器提供隔离式电源远构不成一种设计挑战,而额外的好处是还可以减少系统级射频噪声。第一种方法可实现通过单个 IC 来控制多个隔离式输出。在第二种方法中,仅具有滤波电容器和分压电阻器的单一 IC 便可以提供完整的隔离式电源解决方案。

-

辅助电源在开关电源系统中的设计要点2016-01-22 5092

-

采用低 Iq No-Opto 反激式 IC 的简单、紧凑和高效隔离式电源2018-08-01 2520

-

适合工业应用的薄型四路输出隔离反激式电源包括BOM及层图2018-09-07 2678

-

100V-400Vdc输入,15V/25mA输出的辅助偏置电源2018-11-16 3101

-

buck电源设计实例——Fly-Buck转换器加快隔离式电源轨2019-06-16 4401

-

隔离式和非隔离式电源的优缺点2021-10-28 2259

-

辅助电源体会记录2021-11-17 1027

-

微功率隔离电源专用驱动芯片2022-11-11 3677

-

调节低电压隔离电源的方法2022-11-21 660

-

非隔离式电磁炉用辅助电源2009-10-10 1171

-

Linear推出低功率隔离型单片反激式开关稳压器2010-02-09 1097

-

利用低 Iq No-Opto 反激式 IC 简化隔离式电源设计2018-06-28 5005

-

开关电源中的辅助电源系统及其设计2021-09-27 2446

-

多路隔离输出的车载辅助电源设计2023-10-30 429

-

PMP41063.1-具有低待机功耗的300V-1000V输入48W隔离式辅助电源PCB layout设计2024-05-08 501

全部0条评论

快来发表一下你的评论吧 !