探秘合成大尺寸单晶金刚石的路线与难题

描述

金刚石因其优异的机械、电学、热学和光学性能,展现出广阔的发展前景。然而,目前工业上通过高温高压法批量生产的单晶金刚石尺寸通常小于10毫米,这极大限制了其在许多领域的应用。因此,实现大尺寸金刚石的合成已成为亟待解决的关键问题。

01

合成路线

现行的金刚石合成技术有高压高温法(HPHT)和化学气相沉积法(CVD)。

HPHT法由于受到高压设备体积的限制,晶体尺寸的提升空间有限。此外,HPHT法在合成过程中需要引入催化剂来促进成核,导致金刚石内部的杂质难以有效减少。相比之下,CVD法拥有更大的有效生长空间,并且使用的原材料纯度较高,从而使得合成的金刚石纯度更高,尤其在掺杂处理方面具有显著优势。其中,微波等离子体化学气相沉积法(MPCVD)被广泛认为是目前合成单晶金刚石的最佳方法。

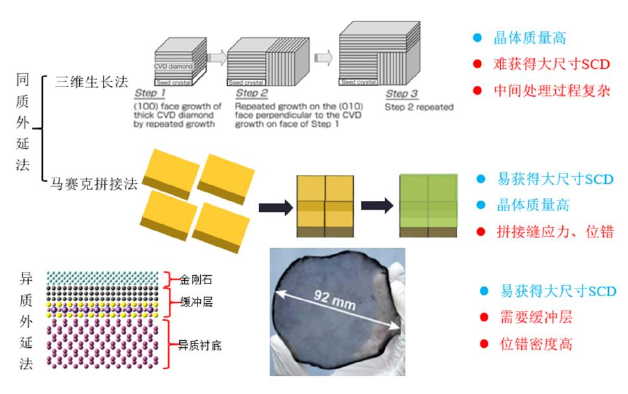

理论上讲,只要能够获得足够尺寸的衬底,就可以制备出相应尺寸的单晶金刚石。根据衬底种类不同,CVD法合成金刚石可分为异质外延法和同质外延法。 合成大尺寸金刚石主要存在三种具体路线,即三维生长(单颗生长)、拼接生长以及异质外延生长。

大尺寸单晶金刚石生长路线示意图

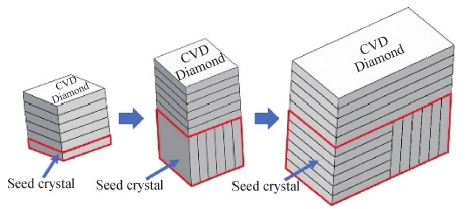

三维生长法的优势在于其高质量的晶体和较低的位错密度,此外,它还能为拼接生长提供较大的籽晶材料,从而提高面积扩展的效率。然而,当在通过拼接或异质外延获得的金刚石上进一步进行外延生长时,仍需依赖单颗生长技术作为基础。然而,随着生长次数的增加,金刚石外延层的原子错排现象会愈加严重,导致晶体尺寸难以进一步扩大。同时,由于生长界面的不断变化,内部缺陷和位错逐渐增多,即使对表面进行打磨再生长,最终切割后仍有较高的破损概率。由于受到各种加工因素的限制,三维生长法并不是最优的选择。

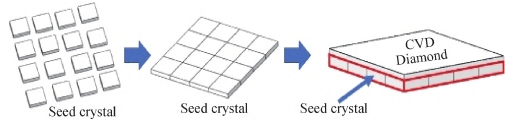

单颗金刚石多晶面三维生长 拼接生长法可以实现大尺寸单晶金刚石的制备,但外延层的晶向会继承籽晶的晶向。如果籽晶的晶向偏差较大,拼接区域就会产生较大的应力。为了解决这一问题,需要对籽晶的结晶取向进行精确调节,确保拼接区域的晶向一致、厚度均匀,才能通过马赛克拼接法获得大面积的单晶金刚石。这种方法在实现大尺寸的同时,也需要在晶向匹配和应力控制方面有较高的技术要求。

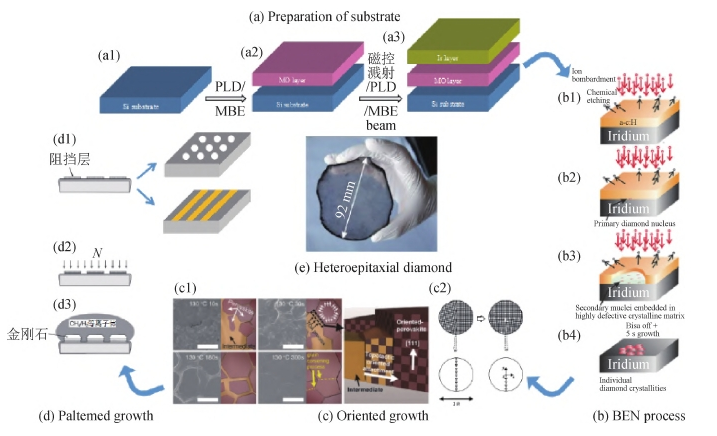

马赛克拼接法制备大尺寸金刚石 异质外延法由于高质量的单晶金刚石衬底难以获得,因此选择合适的异质衬底进行单晶金刚石的外延生长成为制备英寸级单晶金刚石的理想方案。在CVD沉积过程中,生长过程可以分为形核和晶体长大阶段。初始形核通过重组周围碳原子的排列,不断扩大形核区域,最终形成规则的金刚石晶体。提高形核密度以及选择合适的异质衬底是成功实现金刚石异质外延生长的关键因素。在衬底材料的选择方面,经过多年的研究探索,Ir被认为是最优的选择,它是目前唯一能够实现高质量、大尺寸金刚石异质外延生长的衬底材料。

异质外延法沉积大尺寸金刚石

02

技术难题

金刚石衬底的尺寸要求正在向英寸级大晶圆面积发展,尤其是在化学气相沉积(CVD)技术中。由于天然大尺寸金刚石材料的储备有限、价格高昂且质量不均,难以满足工业化应用需求,因此通过MPCVD法制备英寸级单晶金刚石已成为亟需突破的关键技术难题。 在切割与剥离方面,单晶金刚石在籽晶上生长后需要能够自由切割和剥离成片。目前,CVD单晶金刚石的剥离主要依赖激光切割技术,但该方法易造成材料破损,且效率较低。 至于研磨与抛光,单晶金刚石表面的粗糙度和面型精度必须满足功能器件的严格要求,尤其是在半导体衬底器件中,这些指标尤为关键。实现英寸级单晶金刚石的高精度研磨与抛光,仍然是一个重大挑战。

03

结语

大尺寸单晶金刚石的合成问题一直是限制金刚石商业化应用和推广的主要瓶颈。尽管目前一些高校和实验室已经在大尺寸单晶金刚石的生长、切割和研磨抛光工艺方面开展了一些研究,所制备的大尺寸晶圆已经能够应用于热沉和光学领域,但仍然无法满足电子级半导体领域的需求。展望未来,应进一步完善大尺寸单晶金刚石衬底的制备和加工工艺,持续提升晶体质量。这将为金刚石在功率器件等高端应用中的研究和发展奠定坚实的基础。 来源:半导体在线

-

大尺寸单晶金刚石衬底制备技术突破与挑战2025-03-08 1307

-

化合积电推出硼掺杂单晶金刚石,推动金刚石器件前沿应用与开发2025-02-19 1377

-

创纪录!全球最大金刚石单晶成功研制2025-02-18 1596

-

探讨金刚石增强复合材料:金刚石/铜、金刚石/镁和金刚石/铝复合材料2024-12-31 2022

-

全球首个100毫米的单晶金刚石晶圆研发成功2023-11-10 2419

-

全球首个100mm的金刚石晶圆2023-11-08 1586

-

单晶金刚石中的低损耗毫米波导和光栅耦合器2023-08-21 1154

-

异质外延单晶金刚石及其相关电子器件的研究进展2023-07-12 2574

-

半导体金刚石有什么不同 每种金刚石都能造芯吗?2023-02-02 3628

-

单晶和多晶金刚石衬底上单晶积分光学和机械元件的研究结果2022-01-07 1863

-

金刚石单晶重大突破:从根本上改变金刚石的能带结构2021-01-11 4217

-

如何才能生成金刚石散热片和CVD金刚石散热的应用介绍2020-11-05 1531

-

金刚石散热片在微波射频领域有什么应用2019-05-28 2192

-

PLC在金刚石液压合成机中的设计应用2009-06-19 957

全部0条评论

快来发表一下你的评论吧 !