基于CAN总线的A320模拟器硬件仿真设计方案

电子技术

描述

根据国家建设民航强国的需要,国内对飞机模拟机的需求不断增大,但目前国内模拟机研制规模不能满足日益增长的市场需求,若引进国外模拟机,则不仅成本高昂,且不利于技术掌握,因此扩大模拟机自主研发规模成为必然趋势。考虑到各种机型的驾驶舱功能的共性,即系统模块多、通信频繁、结构复杂而导致模块间布线繁杂,以及由此产生的干扰等问题,提出一种驾驶舱硬件仿真方案,该方案可以满足驾驶舱各模块间稳定通信,且简化布线。

1 方案确立

驾驶舱仿真主要以报文的形式承载各系统模块的操作信息,通过上位机完成逻辑运算,实现驾驶舱功能仿真。驾驶舱仿真设计的原则是稳定,即整个驾驶舱网络应具备一定的容错能力,在数据传输过程中若产生冲突竞争,则应有一种机制解决冲突,且不丢失数据,而CAN(Co-ntroller Area Network)是一种有效支持分布式控制或实时控制的串行通信网络,具有突出的可靠性、实时性和灵活性,基于此选取CAN总线作为整个驾驶舱网络通信方案。由于飞机驾驶舱结构复杂、功能繁多,所以需对驾驶舱进行功能模块划分,各模块间通过CAN总线进行通信,以下即从系统总体设计、CAN节点通信接口硬件设计和数据传输软件设计3个方面详细阐述该方案。

2 系统总体设计

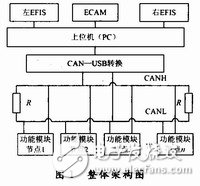

飞机驾驶舱中的显示部分主要有电子飞行仪表系统(Electronic Flight Instrument System,EFIS),飞机电子中央监控(Electronic Centralized Aircraft Monito-ring,ECAM),分别由3台触摸屏显示器显示,其显示逻辑统一由上位机控制。操作部分有顶版、中央操纵台、遮光板,侧杆,这4部分全部由硬件实现,基于区域划分的原则将其进行模块划分,每二模块为一节点。整体架构如图1所示。

由于各节点间存在逻辑控制关系,所以采用多主方式通信,CAN总线网络上任一节点均可作为主节点向其他节点发送数据。上位机作为其中一个节点,通过CAN总线智能适配卡与网络上的各节点进行通信,负责主要的逻辑运算和驾驶舱显示功能的控制,其他节点不仅完成操作动作的采集,还根据逻辑要求互相控制。

3 CAN节点通信接口硬件电路设计

由于驾驶舱各节点间的控制逻辑复杂,数据量大,通信频繁,故对各节点主控芯片的存储容量有较高的要求,且对CAN总线网络中数据传输的稳定性也有较高要求。选取C80C51F040作主控芯片,因其拥有4352B RAM以及64KB的FLASH,满足程序应用需要。它内部集成CAN控制器,它兼容CAN技术规范2.0A和2.0B,主要由CAN内核、消息RAM(独立于CIP51的RAM)、消息处理单元和控制寄存器组成。CAN内核由CAN协议控制器和负责报文收发的串行/并行转换RX/TX移位寄存器组成。消息RAM用于存储报文目标和每个目标的仲裁掩码。这种CAN处理器有32个随意配置为发送和接收的报文目标,并且每一个报文目标都有自己的识别掩码,所有的数据传输和接收滤波都是由CAN控制器完成,而不是由CIP51完成。C8051F04O所具备的完善的CAN总线控制器和独立的CAN信息缓冲区,可以解决MCU(Micro Control Unit)与CAN总线之间串/并转换、不同节点间波特率误差的校正、以及MCU与CAN总线通信的冲突竞争和同步等问题,为CAN总线网络具有较高稳定性提供了可靠的保障。

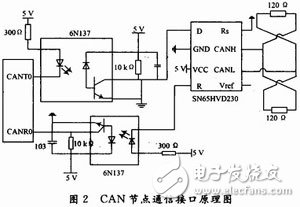

CAN总线的收发器选用TI公司的SN65HVD230芯片,该芯片正常模式下的低电流设计使得芯片的发热量小(典型数值为370μA),而且其优化的驱动器设计使得信号质量得到进一步改善;为进一步提高系统抗干扰能力,在主控芯片C80C51F040和收发器SN65HVD230之闻加入光耦6N137进行电气隔离,由于通信信号传输到导线的端点时会发生反射,反射信号会干扰正常信号的传输,因而总线两端接有终端电阻以消除反射信号,有效隔离CAN总线上的干扰信号,提高了系统可靠性。如图2所示。

4 数据传输软件设计

在CAN总线上发送的每一条报文都具有惟一的一个11位或29位数字ID,当发生冲突时,仲裁器就根据ID值的大小决定优先级最高的ID发送,其他的退出总线。CAN总线状态取决于二进制数0而不是1,即信号是线“与”关系:当一个节点发送1,另一个节点发送0时,其他节点接收到的是信号0。所以ID值越小,该保报文拥有的优先权越高。

4.1 CAN通信协议设计

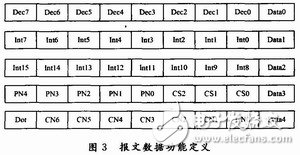

通信协议设计主要包括两部分,确定报文ID和定义报文所含8位数据的每位具体含义。由于报文ID决定其优先级,所以需要根据实际逻辑确定每一报文的优先级,鉴于驾驶舱操作部分部件少于1000件,所以采用标准格式帧,11位的标识符可以表达211-1等于2047种报文,满足实际需求。每个报文含有8字节数据,由于上位机负责主要逻辑运算,所以上位机应能根据每一个报文内容精确定位驾驶舱被操作部件,定义其格式如图3所示。

协议采用Data0~Data4五个字节承载所有信息,信息内容包括板号(Penal Number)、件号(Component Number)、部件类别(Component Sort)、部件状态值(整数部分和小数部分)和小数标志位(Dot)。经过整合,共有32块面板,所以使用5位二进制表示面板号,板号(PN0~PN4)对应Data3.3~Data3.7;每块面板上的部件数均少于128,跳开关面板上部件最多,为125个,所以采用7位二进制表示件号,件号(CN0~CN6)对应Data4.O~Data4.6;根据部件输出状态将其分为5类,分别是按钮、波段开关、电位器、显示屏和跳开关,所以用3位二进制表示件类别,部件类别(CS0~CS2)对应Data3.O~Data3.2;部件状态值整数部分(Int0~Int15)对应Data1.0~Data1.7和Data2.0~Data2.7,状态值小数部分(Dec0~Dec7)对应Data0.0~Data0.7,小数标志位(Dot)对应data4.7。

4.2 通信实现

CAN总线节点数据传输的实现主要分为三部分,分别是初始化设置、发送数据和接收数据。初始化CAN控制器的一般步骤如下:

(1)将SFRPAGE寄存器设置为CAN0_PAGE;

(2)将CAN0CN寄存器中的INIT和CCE位设置为1;

(3)设置位定时寄存器和BRP扩展寄存器中的时序参数;

(4)初始化每个消息对象或将其MsgVal位设置为无效;

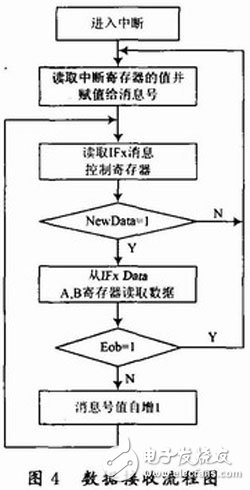

(5)将INIT位清零。接收数据有查询和中断两种方式,本文在设计时采用中断方式。接收数据程序流程图如图4所示。

当总线上有数据传入时程序进入中断,读取中断寄存器的值,该值对应32个消息对象中的其中一个消息号,将该消息号写入IFx命令请求寄存器,读取IFx报文控制寄存器,查看标志位NewData,值为1表示有新数据,值为0表示没有新数据,读取完当前数据后查看数据块结束标识位Eob,值为1表示数据块结束,当前数据接收完成;值为0,表示数据块没有结束,将消息号增一,继续接收下一个消息对象中的数据,直至接收完成。发送数据时需配置寄存器,设定报文ID,此外还需在将数据写入数据寄存器的时候,先写高位后写低位,即先对CANODATH赋值,再对CANODATL赋值,最后将消息号写入IFx命令请求寄存器即启动数据传送。

5 结语

实际测试表明,模块间通信稳定,抗干扰性强,且布线简洁。该方案已经应用于机载电子系统故障诊断模拟机,虽然该模拟机是针对A320机型,但是该方案也可扩展应用到其他机型的模拟机,具有广阔的应用前景。

-

基于FPGA的飞行模拟器通信接口设计2014-05-15 3143

-

A320 DIP8是什么电子元件2016-06-27 2692

-

一种基于多通道实时CAN模拟器的设计方案介绍2019-07-19 2040

-

如何设计A320模拟器硬件仿真方案?2019-08-07 1645

-

怎么设计多通道实时CAN总线模拟器?2019-08-13 2229

-

夏新 A320数据线驱动下载2010-01-22 459

-

基于CAN总线的A320模拟器硬件仿真2011-06-24 2539

-

多通道实时CAN模拟器设计方案2011-09-08 2592

-

基于CAN总线的分布式飞机客舱模拟器控制系统_郭洁2017-01-16 1066

-

多通道实时CAN总线模拟器设计方案解析2017-11-30 2559

-

仿真器和模拟器的不同_仿真器和模拟器的区别简单分析2018-01-05 10716

-

CAN总线接口EMC标准电路设计方案2021-07-12 3545

-

基于X86平台的ARM指令集模拟器的设计方案2023-11-06 510

-

电路仿真模拟器怎么用2024-05-04 4422

-

CAN总线模拟器的使用指南 CAN总线网络的安全性分析2024-12-23 3800

全部0条评论

快来发表一下你的评论吧 !