晶圆背面涂敷工艺对晶圆的影响

描述

一、概述

晶圆背面涂敷工艺是在晶圆背面涂覆一层特定的材料,以满足封装过程中的各种需求。这种工艺不仅可以提高芯片的机械强度,还可以优化散热性能,确保芯片的稳定性和可靠性。

二、材料选择

晶圆背面涂敷工艺中常用的材料包括:

芯片粘结剂:作为浆料涂覆到晶圆背面,之后再烘干。采用这种方法,成本较低,同时可以控制键合层厚度并且提高单位时间产量。

WBC胶水:其成分配比对性能起着决定性作用,关键成分的少量变化可能大幅影响胶水的喷涂效果及固化后的物理特性。作为晶圆背面涂覆的材料,WBC胶水需具备以下特性:

半固化前:黏度较低,以保证雾化效果。

熔融黏度适当:以确保装片工艺质量。

半固化后:弹性模量较低,以防止晶圆变形。

装片后:在与基板、框架的结合面以及硅片结合面上保持足够的剥离强度和剪切强度。

三、工艺流程

晶圆背面涂敷工艺的一般流程如下:

晶圆准备:将晶圆放置在工作台上,并进行自动对位。

固定晶圆:利用真空方式将晶圆固定到吸盘的对应位置中。

涂覆材料:根据具体工艺要求,采用旋转涂覆、喷雾涂覆或二者结合的方式进行涂覆。

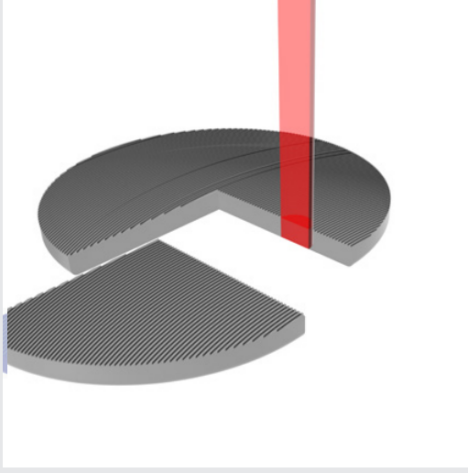

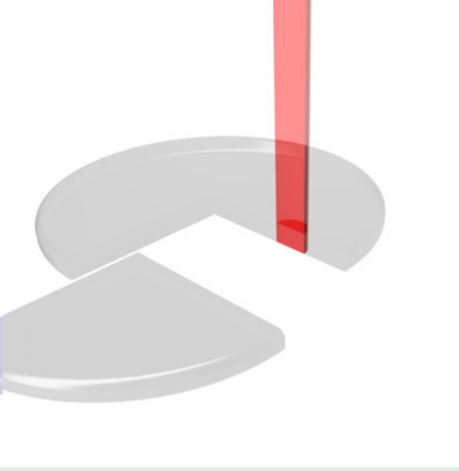

旋转涂覆:点胶阀的喷嘴将固定质量的涂覆材料加入晶圆的中央位置,晶圆在高速旋转下,胶水因离心力从中央向外部扩散。这种方法已被广泛应用在制备一些具备极佳一致性的微米级薄膜中。

喷雾涂覆:利用点胶阀的高速喷嘴在压缩气体的配合下将胶水雾化,在晶圆背面形成连续的涂覆膜。

旋转与喷雾结合:这种技术结合了两种工艺的优点,能很好地控制胶水的均匀性,保证胶水厚度的可复制性,并解决滴胶、气泡、凹坑、流挂等质量问题。

半固化处理:将涂覆后的晶圆移动到UV工作站,通过UV照射使胶水进行B-Stage半固化。UV剂量和照射时间对B-Stage的熔融黏度有直接影响,需根据具体工艺要求进行调整。

后续处理:半固化后的晶圆流入晶圆切割、装片及固化工序,完成整个封装过程。

四、关键控制点

在晶圆背面涂敷工艺中,以下关键控制点需特别注意:

胶水性能:WBC胶水的成分配比、黏度、熔融黏度等性能需满足工艺要求。

涂覆均匀性:采用旋转与喷雾结合的涂覆技术时,需确保胶水的均匀性,避免滴胶、气泡、凹坑、流挂等问题。

半固化处理:UV剂量和照射时间需精确控制,以确保胶水达到预期的半固化状态。

后续工艺兼容性:涂敷后的晶圆需与后续工艺(如切割、装片、固化等)兼容,确保整个封装过程的顺利进行。

六、工艺优势

晶圆背面涂敷工艺相比传统的DAF膜技术具有以下优势:

成本控制:该工艺可以降低封装成本,提高生产效率。

厚度控制:可以制备厚度可控的胶膜,满足不同封装需求。

工艺灵活性:适用于多种类型的晶圆和封装工艺,具有较高的灵活性。

综上所述,晶圆背面涂敷工艺在半导体封装中具有重要地位。通过合理选择材料、优化工艺流程和严格控制关键控制点,可以确保该工艺的稳定性和可靠性,为半导体产业的发展提供有力支持。

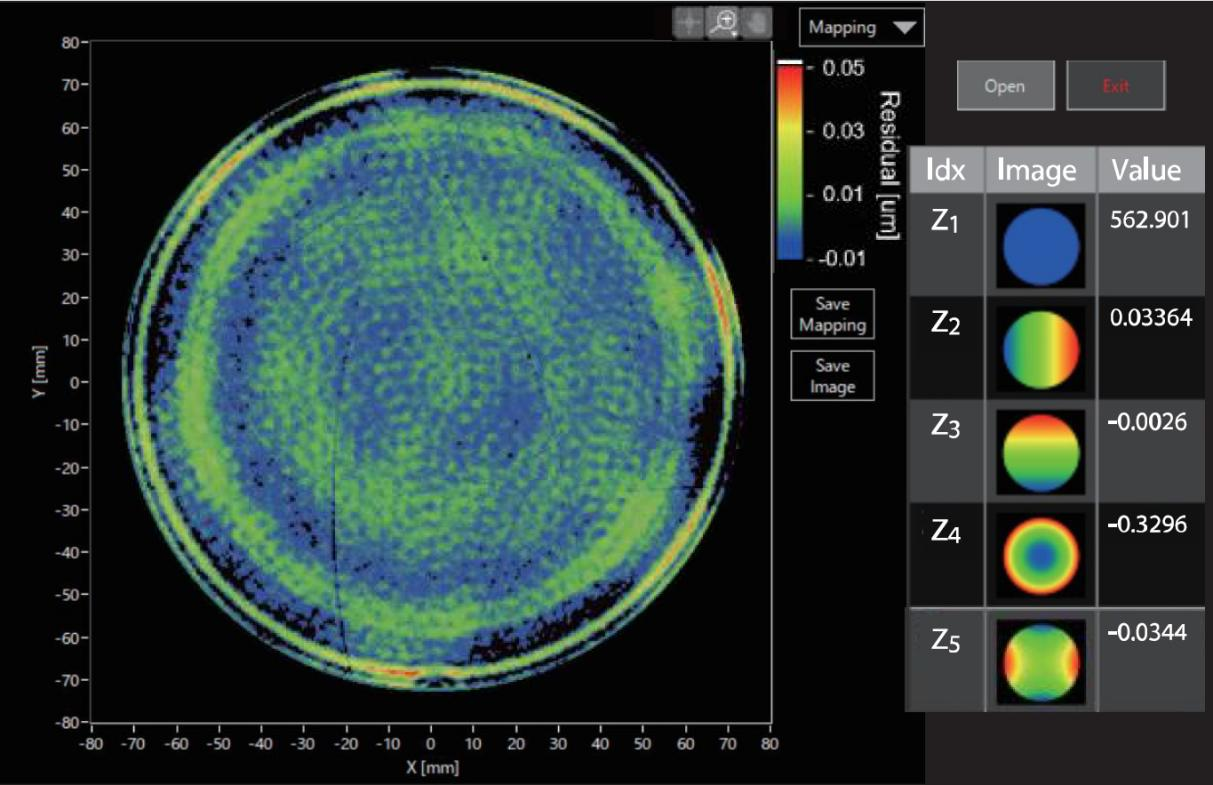

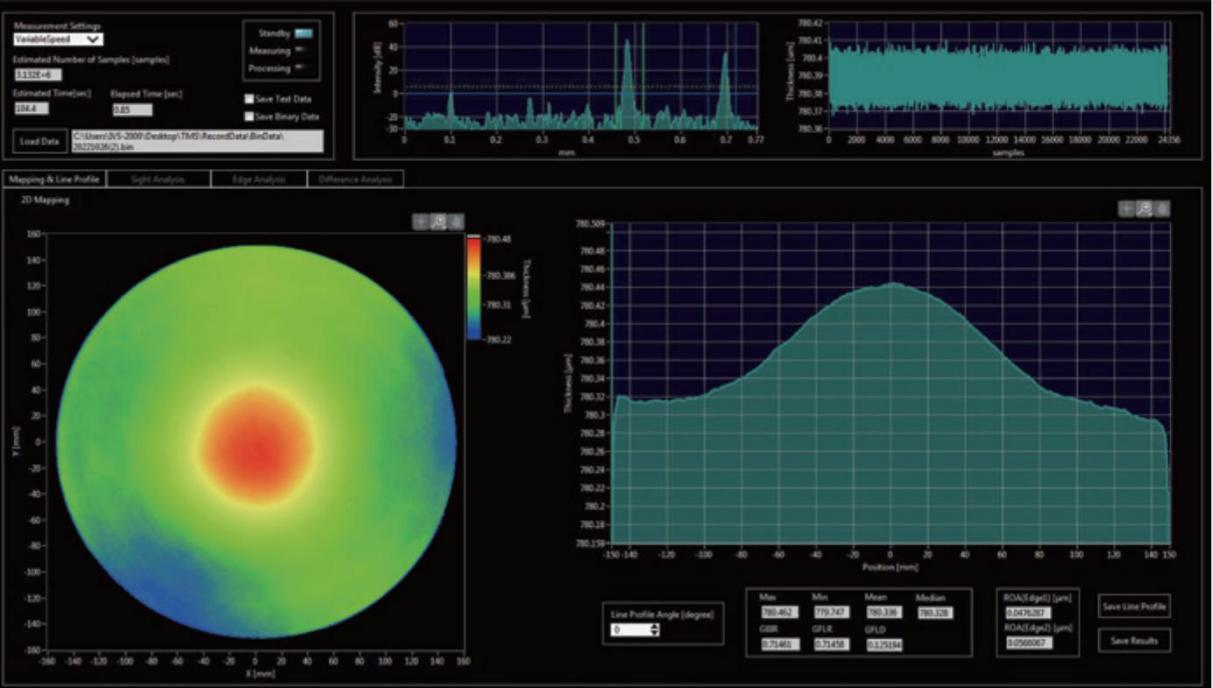

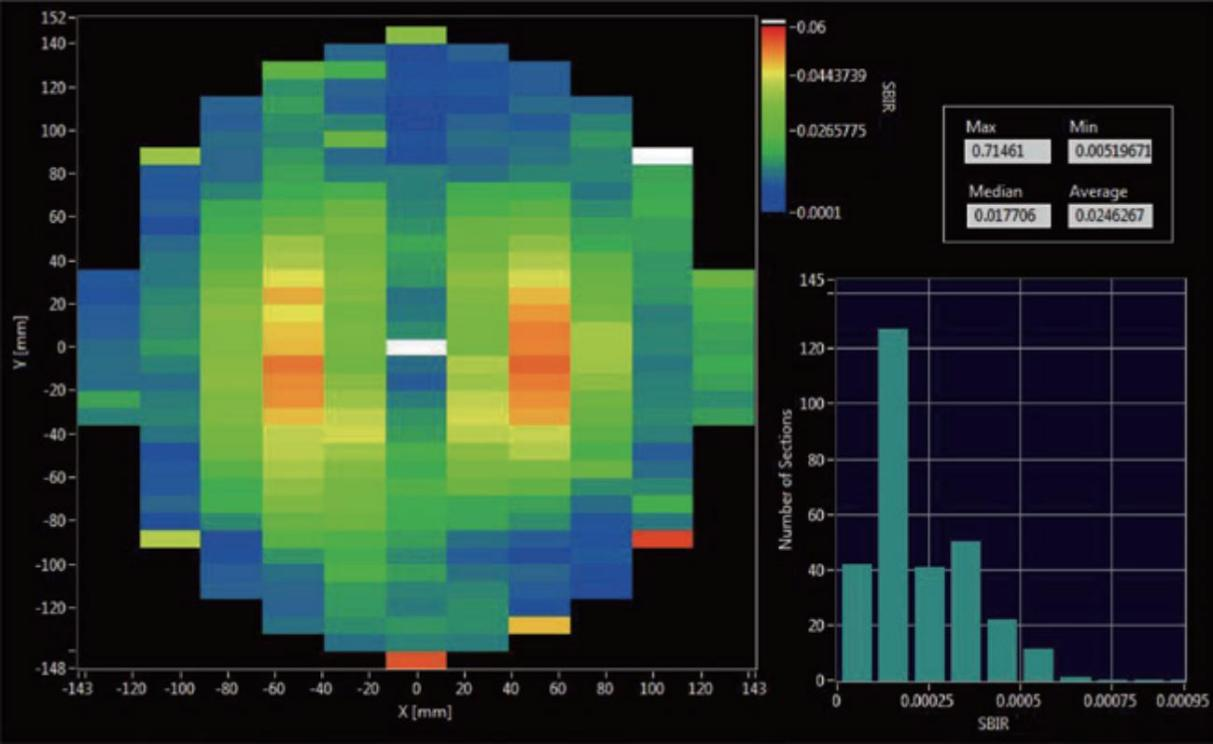

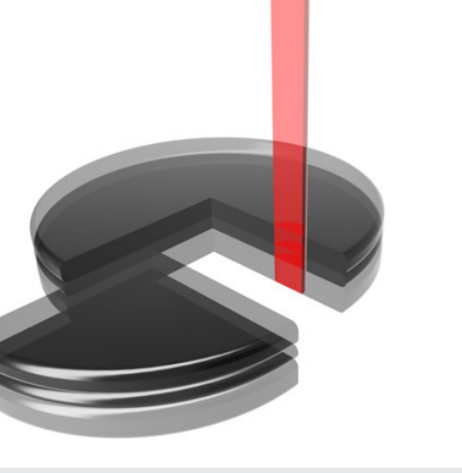

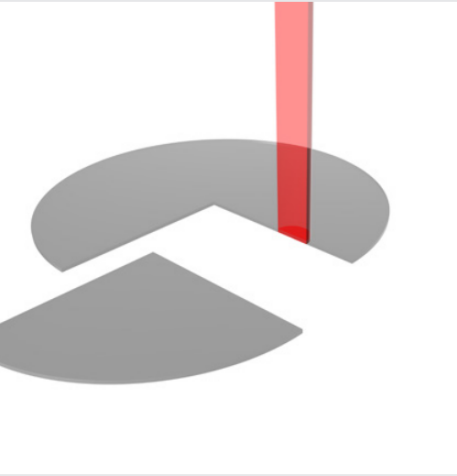

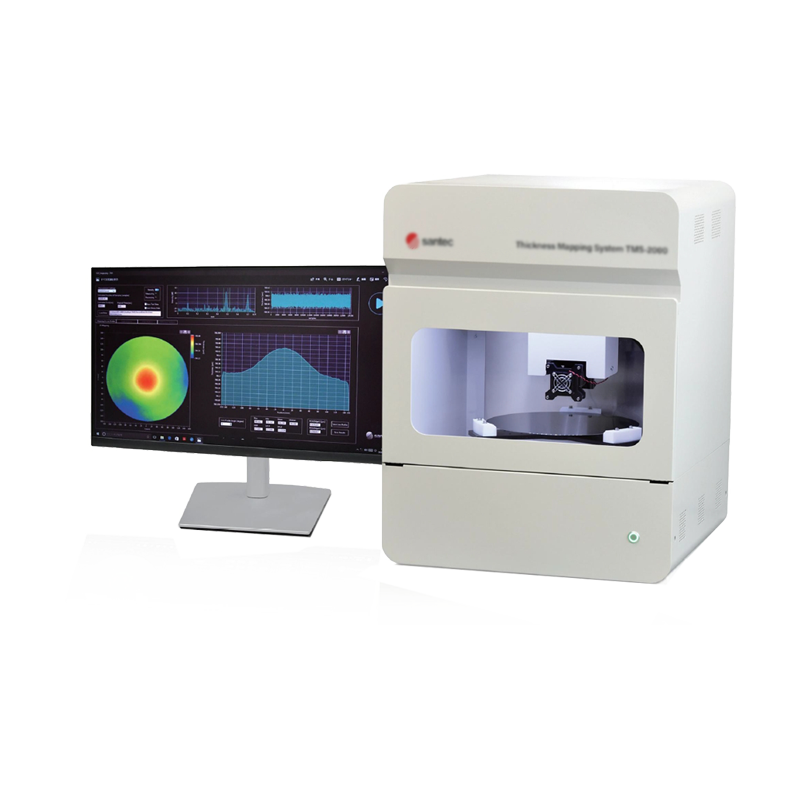

三、高通量晶圆测厚系统

高通量晶圆测厚系统以光学相干层析成像原理,可解决晶圆/晶片厚度TTV(Total Thickness Variation,总厚度偏差)、BOW(弯曲度)、WARP(翘曲度),TIR(Total Indicated Reading 总指示读数,STIR(Site Total Indicated Reading 局部总指示读数),LTV(Local Thickness Variation 局部厚度偏差)等这类技术指标。

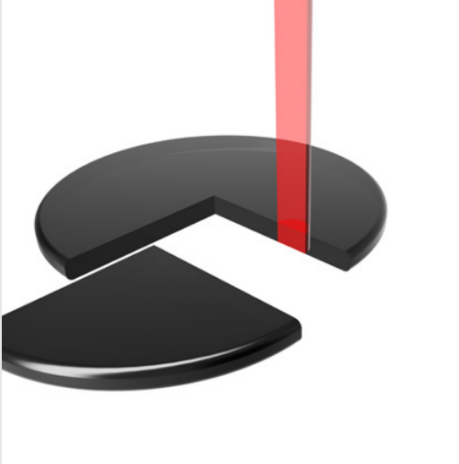

高通量晶圆测厚系统,全新采用的第三代可调谐扫频激光技术,传统上下双探头对射扫描方式,可兼容2英寸到12英寸方片和圆片,一次性测量所有平面度及厚度参数。

1,灵活适用更复杂的材料,从轻掺到重掺 P 型硅 (P++),碳化硅,蓝宝石,玻璃,铌酸锂等晶圆材料。

重掺型硅(强吸收晶圆的前后表面探测)

粗糙的晶圆表面,(点扫描的第三代扫频激光,相比靠光谱探测方案,不易受到光谱中相邻单位的串扰噪声影响,因而对测量粗糙表面晶圆)

低反射的碳化硅(SiC)和铌酸锂(LiNbO3);(通过对偏振效应的补偿,加强对低反射晶圆表面测量的信噪比)

绝缘体上硅(SOI)和MEMS,可同时测量多层结构,厚度可从μm级到数百μm 级不等。

可用于测量各类薄膜厚度,厚度最薄可低至4μm ,精度可达1nm。

1,可调谐扫频激光的“温漂”处理能力,体现在极端工作环境中抗干扰能力强,一改过去传统晶圆测量对于“主动式减震平台”的重度依赖,成本显著降低。

2,灵活的运动控制方式,可兼容2英寸到12英寸方片和圆片测量。

全部0条评论

快来发表一下你的评论吧 !